浙江零跑科技有限公司 浙江 杭州 310051

【摘要】结合ANSYS workbench软件针对市场出现的问题对换档拨叉进行结构强度分析,根据分析结果对换档拨叉结构进行针对性改进,提高换档拨叉的使用安全性。

【关键词】换档拨叉;强度;使用寿命

1引言

换挡拨叉作为变速器的重要零部件,其强度在极大程度上影响着变速器的使用寿命。若拨叉设计强度不足,在汽车行驶过程中发生断裂,无法完成正常的挂/退档操作,严重影响汽车正常行驶,甚至威胁车内成员的人身安全,其后果不堪设想。本文针对某变速器换挡拨叉进行强度优化分析。

2拨叉工作原理

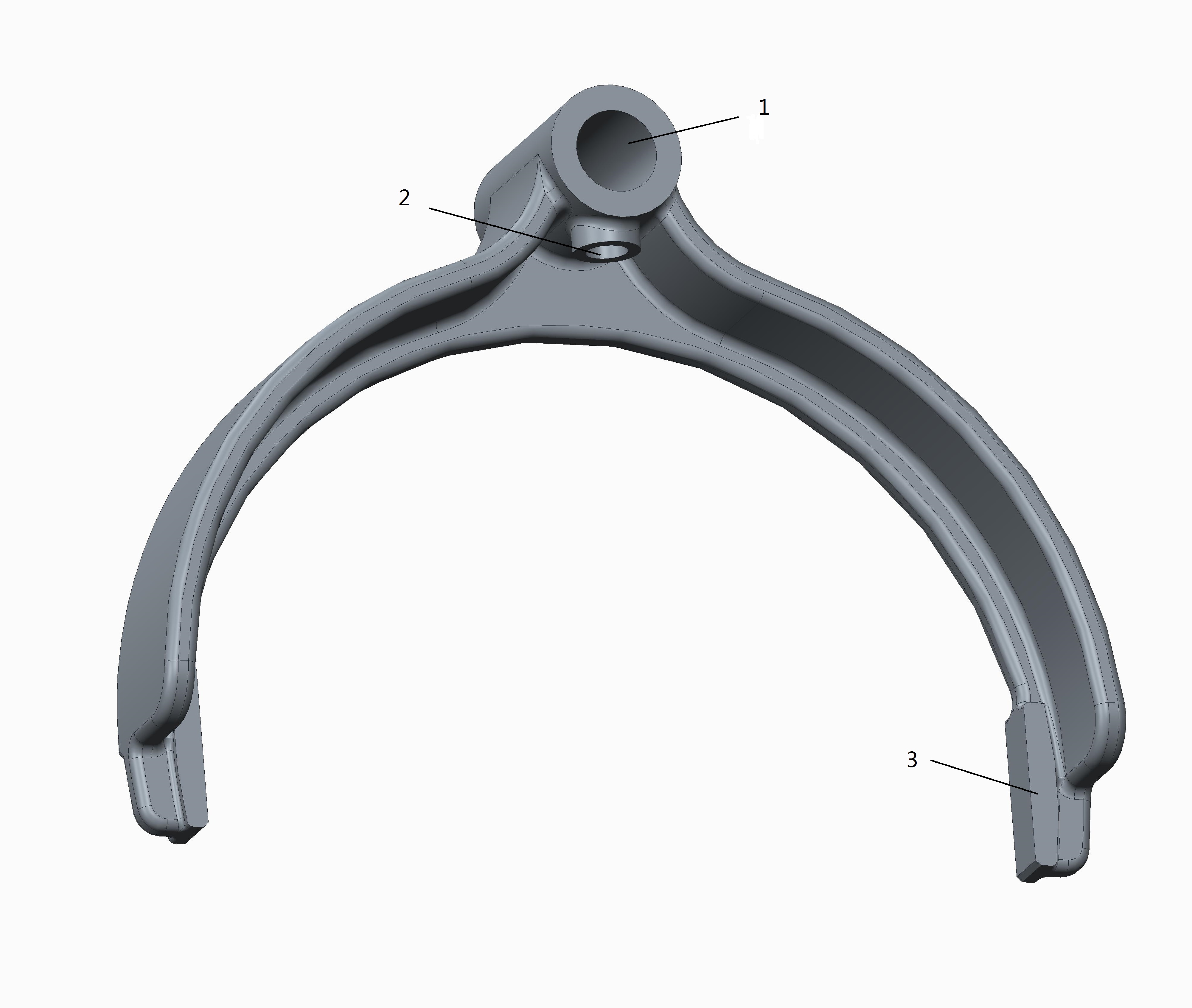

单锥面同步器换档拨叉结构见图1,换挡通过叉轴孔1固定在叉轴上,在换挡力F作用下叉脚3与齿套直接接触,带动齿套克服摩擦力穿过同步环、到达齿轮同步锥体,完成换挡动作。换挡拨叉给齿套施加力的同时叉脚3也受到齿套施加的反作用力,受力模型为叉轴孔1固定约束,叉脚3承受换挡力的反作用力。

摩擦式同步器的同步力矩(摩擦力矩)Tc值,是锥面上的摩擦力在平均半径处的扭矩值,即![]()

Tc——同步力矩 Rc——锥面平均半径

φ——锥面半角 F——齿套上收到的水平推力

μc——工作锥面上的动摩擦系数

同步力矩形成齿轮系和离合器从动片的加速(或减速),因此同步力矩也可以通过同步惯量、同步角速度和阻力矩等求出,即:TC=JC×ξa±TD

ξa——被同步齿轮的角加速度

TD ——阻力矩,包括润滑油的阻力矩、轴承阻力矩和离合器阻力矩

![]()

通过式1和式2推导换挡力F,根据现有数据求解,换挡力F等于496N,小于现有标准商用车变速箱换挡力小于500N要求。该值为静态力,考虑换挡冲击将该值扩大3倍,即叉脚3受到1500N的反作用力,方向垂直于作用面指向拨叉。

图1 拨叉结构示意图

3材料属性

在实现汽车换档动作时,换档拨叉拨动同步器齿套运动,叉脚与齿套直接接触,而同步器齿套随着齿轮高速运转,在接触的瞬间换档拨叉与齿套之间产生摩擦,叉脚磨损。这需要换档拨叉采用耐磨材料,减少磨损量,延长使用寿命。

该换档拨叉采用45#钢(GB/T699-1988)材料。45#钢表面含碳量0.8-1.2%,芯部含碳量0.1-0.25%,经渗碳处理,表面获得58-62HRC的高硬度,耐摩擦,芯部硬度低,耐冲击,满足换档拨叉的高硬度、耐冲击的使用性能要求。材料抗拉强度600MPa,屈服强度355MPa。

4拨叉优化设计

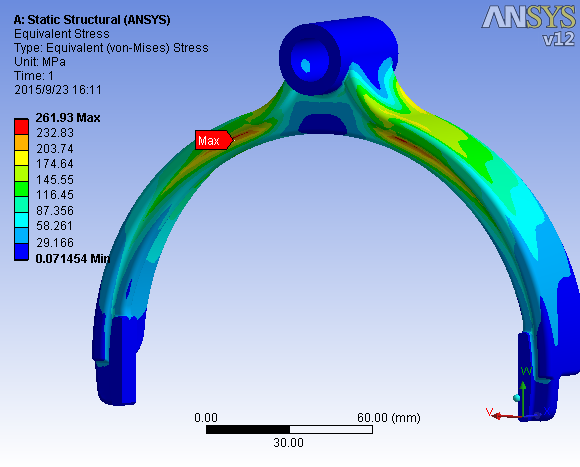

满足换挡拨叉的工作机能的基础结构设计,见图1,即有满足约束定位的叉轴孔、也有满足换挡力作用点要求的叉脚。对基础结构拨叉进行有限元分析,计算结果显示靠近约束点的圆角处受力最大,等效应力值261.93MPa,安全系数不足1.5,见图2。

图2等效应力云图

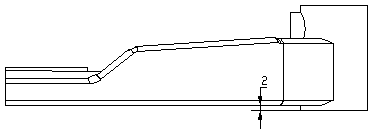

根据分析结果对换档拨叉结构进行优化设计,改进后的结构见图3具体方案如下:

①在满足装配要求的前提下,靠近叉脚处筋板下移5mm,让整个筋板形成一个斜坡,此外为防止换档拨叉与齿套干涉,同时减轻换档拨叉整体重量,叉脚宽度减小。

②在叉轴孔下方加肉,即M8联接螺栓孔凸台旁下方增加小凸台,小凸台与螺栓孔凸台平齐。增加小凸台既可以提高拨叉的强度,又可以改善铸造模具的工艺性。

③拨叉叉脚改用双工字型结构,可以提高叉脚的强度。

图3 改进后结构

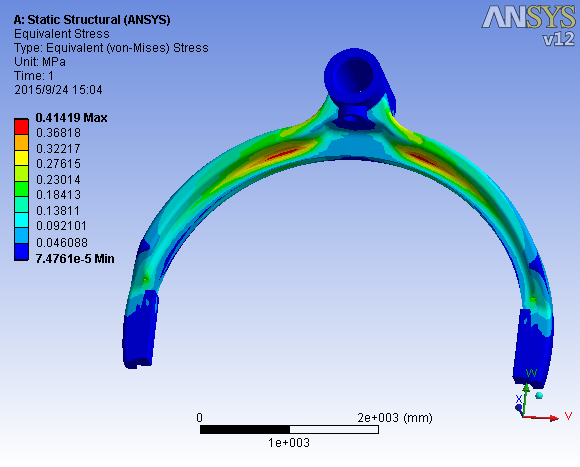

通过有限元分析得知,换档拨叉的最大等效应力值为0.4149MPa,换档拨叉整体安全系数为15,见图4。

图4 改进后拨叉等效应力云图

5结论

根据分析结果得知,改进后换档拨叉最大等效应力值由261.93MPa降低至0.4149MPa、安全系数由不足1.5提升至15,拨叉结构刚度、强度皆有改善,改进方案有效。

参考文献:

【1】吴宗泽.机械零件设计手册[M].北京:机械工业出版社,2003.

【2】高维山.变速器[M]. 北京:人民交通出版社,1990