44078519921118****

摘要:本文主要对薄壁不锈钢管切管机的设计进行了探索,分析了薄壁不锈钢管切割面临的问题,提出了一种行星运行、双刀对称且具有无极变速自动进退刀功能的切割方案,可在壁厚约1.2mm、管径在130~150mm区间的不锈钢管切削加工中应用。

关键词:薄壁不锈钢管;切管机;设计

前言

薄壁不锈钢管优势突出,目前在多个行业广泛应用,但此类材料的切割难度也比较大,运用传统切割方法难以保证切割质量,影响后续加工。所以,本文主要设计一种薄壁不锈钢管切管机,应用对象是壁厚约1.2mm、管径在130~150mm区间的不锈钢管,以解决薄壁不锈钢管切割中面临的相关问题,提升切割质量和效率。

薄壁不锈钢管切割面临的问题

薄壁不锈钢管是通过特殊焊接技术,由不锈钢板或不锈钢带(厚度在0.6~2mm区间)所制成的一种管材,目前在食品医疗、石油化工、航空航天等领域广泛应用。不过薄壁不锈钢管其薄壁刚性比较差,在夹紧情况下极易变形,同时不锈钢本就属于难切削材料,在切削期间很容易出现明显的塑性变性问题。因为不锈钢材料具有较大线性膨胀系数,切削操作中会产生大量切削热,从而造成钢管出现热变形,使切削阻力进一步加大,所以薄壁不锈钢管具有较大加工难度。此外若在切削过程中未合理设置切削用量以及刀具转速,会使刀具加速钝化,在高速切削过程中也很难保证切削表面质量及尺寸精度,往往需要进行二次加工。当前应用较广的不锈钢切割方法主要有激光切割、火焰切割、金属圆盘锯床、砂轮切割、有线切割等,但运用上述切割方法加工薄壁不锈钢管的时候往往效率偏低,并且难以保证切口质量,或者切割加工成本过高,不具有良好的经济性[1]。为此,接下来文章主要针对壁厚约1.2mm,管径在130~150mm区间的不锈钢管设计一种切管机。

薄壁不锈钢管切管机的设计

原理分析

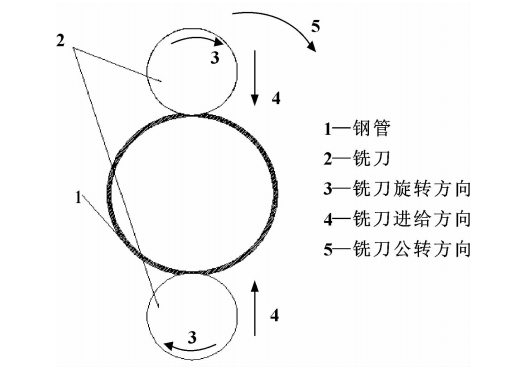

薄壁不锈钢管切削示意图可见图1。在主运动过程中,1号钢管保持固定状态,2号刀具顺着3号箭头的方向旋转,此外绕着5号箭头的方向公转。在进给运动过程中,刀具顺着3号箭头的方向旋转,并顺着4号箭头的方向移动,4号箭头就是刀具主进给方向。

图1 切削示意图

传动设计方案

刀具走刀路径是行星运转切割重点,其形式有两种:其一是使钢管保持固定状态,刀具一边进给,一边绕着固定的钢管进行旋转,此走刀路径较为复杂,为反复碾压性切削;其二是先让刀具进给,直到钢管完全被切穿,然后再绕着固定的钢管进行旋转,此走刀路径更加简单,实现难度低。

对于壁厚约1.2mm的钢管来说,经过反复碾压其切口会出现明显受热情况,并会加剧塑性变形,上述行星切割方式中的第2种和金属圆盘锯割相类似,保持着较快的切削速度,不过相比于锯割,刀具进给行程又比较短,比壁厚稍大,有利于控制钢管轴线和切削端面两者垂直度。综合分析,在对薄壁不锈钢管进行切削操作过程中,主要选择先让刀具进给之后进行切削的方式。同时为减少管件和刀具两者因摩擦产生的热量,专门为刀具配一个伺服电机,其可调速,并且刀具保持着匀速旋转,整体切削相对平稳,能够结合不同的钢管材料自动化的调整切削速度,以循环方式切入刀刃,保持连续切削,以延长刀具使用寿命。

基本结构设计

本文所设计切管机主要组成部件有机架、公转刀盘、空心轴、锯片铣刀、自动进退刀装置等。空心轴中由机架所固定的一端通过键连接形式和从动齿轮相互配合,而另外一端主要和公转刀盘实现过盈配合。主切削电机和自动进退刀装置两者直接连接,同时导轨可发挥辅助作用,双向合作实现进退刀。于切削电机轴上方直接安装铣刀,可保证传动平稳且紧凑。

接下来,分别对各部件进行介绍:①主轴电机。其主要固定安装于机架上,利用一对齿轮副向公转刀盘方向传递转向及转速,能够自动的基于管径大小不同对刀盘公转频率进行调节,其正转过程即为切割过程,而反转即为逐步复位;②公转刀盘。此部分和空心轴两者过盈配合,可对主切削电机和有关传动部件发挥支撑作用,通过主轴电机传动,以不锈钢管为中心做圆周运动;③主切削电机。其和铣刀两者直接相联,在其功能发挥下促使刀具做自转运动,能够自动的结合不同钢管材质对切削速度进行调节;④自动进退刀装置。此装置属于无极变速传动单元,保持相对独立性,控制刀具进退,使切削更加可靠与平稳;⑤空心轴。其可对大齿轮以及公转刀盘发挥支撑作用,同步联合主轴电机共同实现公转切断。

主传动结构设计

本文所设计的切管机主要应用对象是管径在130~150mm区间的不锈钢管,使用中为确保钢管顺利通过,设计空心轴内径不低于150mm,在空心轴上所安装的从动齿轮因其齿根圆远超过空心轴内径,所以从动齿轮分度圆直径设计为350mm,对于主动轮的分度圆直径设计为73.0 mm,并将模数确定为2.5mm。此外,从动齿轮和刀盘两者同轴设计,通过过盈配合方式在空心轴另外一端所固定。为使主轴电机的功率下降,设计中选鼠笼式刀盘,也就是用各支板焊接所制成的,由此不仅能使刀盘质量下降,还可减少材料消耗,节约成本。主轴电机运行过程中,经连轴器向齿轮副传递转速,而从动齿轮经空心轴向刀盘传递转速,经刀盘带动,促使刀具以钢管为中心旋转。

进给结构设计

目前应用较多的进给方式有两种,及液压传动、丝杠传动。为设置出更紧凑的机床结构,使伺服电机(控制刀具自转)和进给装置直接相连。而若选择丝杠传动,丝杆螺母滑块的上方安装伺服电机,此时切削力会和传动力有一定偏差,在切削操作时会有弯矩产生,进而可造成丝杆弯曲变形,并会使切削率下降。此外,若选择滚珠丝杆传动结构,不仅比较复杂,难于维修,还保持着较低的传动效率,变速局限性较大,同时还会有较大的摩擦传动压紧力,缩短使用寿命。而如果选择液压传动,可直接于伺服电机上方安装液压缸,并和安装刀具的一端相接近,由此控制偏距,防止发生弯矩。同时液压传动能够达到无级变速,使传动更灵活且平稳。

在刀具进给过程中,为防止空心轴和伺服电机两者相碰,设计中还在空心轴安装有刀盘的一侧切除一部分,切除区域的长等于刀盘厚度,宽等于刀盘两支板间距[2]。

运用行星式薄壁不锈钢管切管头

首先,本文所设计的行星薄壁不锈钢管切管机的切管头能够对切削速度进行自动调节,主要是通过一对齿轮副对从动齿轮其同轴刀盘发挥带动作用,以达到公转切割目的,实现自动化调节,促使切削效率明显提升,保证切口质量[3]。其次,其具有双刀对称切削的特点,具体是在有自转调节功能的伺服电机上方安装刀具,之后利用导轨实现刀盘和电机之间的刚性连接,所用双刀采取对称布置方式,在切割操作中双刀能够相互支撑,在对称切削力作用下保证管件的塑性变形更加均匀,由此改善切口的垂直度。最后,此次设计还选择无极变速进给装置,有效扩大了变速范围,使传动也更加平稳,在运动转向过程中可减小冲击力,便于变速。

结束语

本文所设计的薄壁不锈钢管切管机属于一种全自动化切管装置,可提升钢管切口质量及切割效率,确保切口垂直度达标,并有效减少人力劳动。此切管装置具有较高自动化程度,可根据切削材料自动化的调控切削速度,属于柔性切削,具有良好的切割特性。

参考文献:

[1]尚志强,钱应平,周细枝.行星式薄壁不锈钢钢管切管机的切削力分析[J].湖北工业大学学报,2018,33(04):29-32.

[2]尚志强. 基于间歇式切削的薄壁不锈钢管切管机的研究设计[D].湖北工业大学,2018.

[3]程升.超大型环状薄壁不锈钢零件加工变形的控制[J].装备机械,2020(04):49-52.