中广核研究院有限公司,广东 深圳 518031

摘 要:疲劳破坏作为一种常见的失效形式,直接威胁核电厂各类机械设备的寿命。通过有限元软件ANSYS Workbench中的Fatigue Tool模块对核电厂裂纹修补后的泵壳进行非比例载荷疲劳寿命分析。结果表明,修补后的泵壳疲劳安全系数大于许用安全系数,损伤计算结果小于1,能够满足机组运行要求。

关键词:核电厂;Workbench;有限元分析;疲劳寿命

1 概述

某核电厂CFI泵壳出水管段下缘出现泄漏,对漏水区域打磨光顺后,着色探伤,发现一条20mm的裂缝,并贯穿至壳体内壁,METALCOCK厂家根据射线图,找出了裂缝具体位置,并采用金属扣方案以修补裂缝。本文基于ANSYS Workbench软件对修补后的泵壳进行非比例载荷[1]疲劳寿命分析,介绍了Workbench进行疲劳分析的方法。

2 ANSYS疲劳分析原理

ANSYS疲劳分析采用了经典的Miner线性累积损伤理论[2]。若构件在应力![]() 的作用下,经历

的作用下,经历![]() 次循环的损伤为

次循环的损伤为![]() ,若在k个应力

,若在k个应力![]() 的作用下,各经历

的作用下,各经历![]() 次循环,则定义总损伤(ANSYS中称作疲劳寿命使用系数)为:

次循环,则定义总损伤(ANSYS中称作疲劳寿命使用系数)为:

![]() (1)

(1)

这就是Miner线性累积损伤理论。其中![]() 是在应力

是在应力![]() 作用下的循环次数,

作用下的循环次数,![]() 是在应力

是在应力![]() 作用下循环至破坏的寿命,由S-N曲线确定。

作用下循环至破坏的寿命,由S-N曲线确定。

3 有限元模型的建立

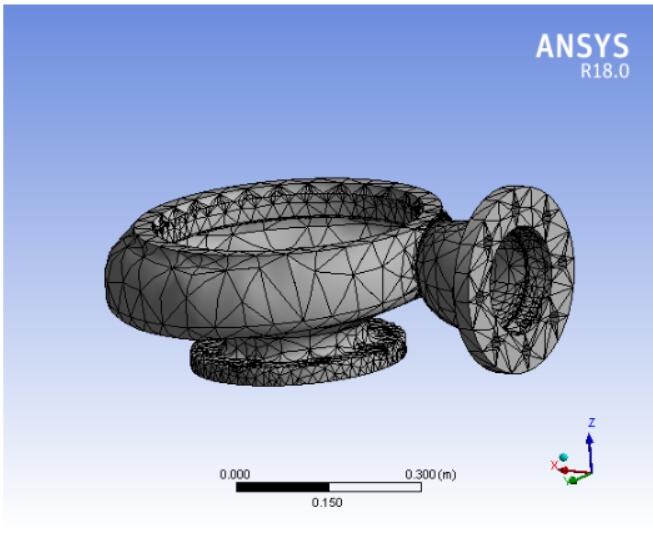

通过CATIA软件建立泵壳整体模型,选择8节点的3D实体单元SOLID186对泵壳进行网格划分,不规则部分进行六面体网格划分[3],网格尺寸大小设置为默认,网格图如下图1所示。泵壳材料为CuA110Ni5Fe5Y20,其弹性模量为11.4MPa,抗拉强度650MPa,屈服强度250MPa。

作 者简介:肖梦凡(1993),男,河南濮阳人,助理工程师。主要从事核电站结构力学研究工作。

者简介:肖梦凡(1993),男,河南濮阳人,助理工程师。主要从事核电站结构力学研究工作。

裂纹尺寸约为20mm,并贯穿至壳体内壁。探伤检测后发现壳体还有一条交叉裂缝,如上图三所示。金属扣与泵壳主体的接触定义为绑定接触,划分网格后的模型如图五所示,泵体所受的交变载荷为内部水压,根据泵的系统运行手册,泵内流量范围为152~212m3/h,对应的内部压力为0.36~0.41MPa,液体冲击力作用在泵壳上,只会产生膨胀力,并不会产生收缩力,因此施加的循环载荷为脉动循环载荷[4]。

图1 划分网格后的示意图

4 疲劳分析及结果

4.1 疲劳分析工具

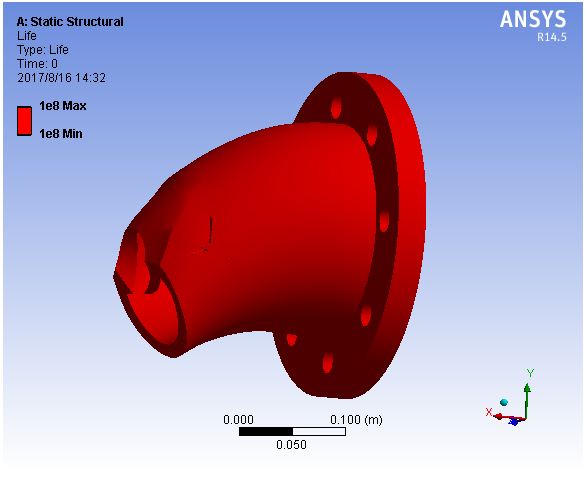

Workbench进行疲劳计算前,先要进行静力分析,约束泵壳底面进行求解计算。计算完毕后选择insert/最大等效应力来寻找泵壳峰值应力出现位置。选择insert/fatigue tool选项设置疲劳强度削弱系数为0.8;在分析类型中有Goodman、Gerber、Soderberg三种,其中Goodman理论在疲劳设计中应用最广泛,因此选择Goodman理论对疲劳寿命进行评估。在Fatigue Tool中选择insert/life、Damage、Safety Factor选项,设置泵壳的疲劳寿命、疲劳累积损伤系数和安全系数,设定设计寿命为1.0e6次循环。

4.2 分析结果

经过静力分析及疲劳分析后,可以得出泵壳在载荷工况作用下的可循环次数为1.0e8次、在1.0e6次循环下的损伤为0.01、修补后的泵壳安全系数为2.76。

图2 泵壳寿命计算结果

5 结论

利用ANSYS-Workbench对修补后的泵壳进行疲劳仿真分析,得到以下结论:

1、在分析泵壳受力的基础上,根据疲劳强度理论,建立了修补后的泵壳的疲劳分析有限元模型。

2、疲劳分析计算结果说明,修补后的泵壳不会破坏(Damage计算结果远小于1),且在0.36~0.41MPa的工作应力下,可循环次数为1.0e8次。

3、疲劳分析结果可以论证METALCOCK厂家的修补方案可行。

现场目前没有对修补后泵壳疲劳问题分析的方法,本文提供有限元分析方法帮助现场核实修补后泵壳的疲劳问题。

参考文献:

白雅蕊. 金属材料在多轴非比例随机载荷下的疲劳寿命分析[D].哈尔滨:哈尔滨工业大学,2016.

惠纪庄,孙德仕,邹亚科.Miner线性累计损伤理论在汽车试验场可靠性试验强化系数研究中的应用[J].工程设计学报,2018(4):264-267.

刘笑天. ANSYS Workbench结构工程高级应用[M].北京:中国水利水电出版社,2015.

张天. 基于ANSYS Workbench的电动车车架疲劳分析[J].山东建筑大学学报,2013(6):570-574.