江南造船(集团)有限责任公司 江南研究院 上海 201913

摘要:超大型数控船用卷板机是船舶行业必需的关键设备,我司制造的上辊最大压力2700吨级的卷板机为目前国内制造的最大3辊卷板机,尚无成功经验可借鉴,针对超大型3辊卷板机制造过程中的厚板焊接、装配顺序等制造难点及安装难点,对其关重件立柱和上梁的制作加工工艺进行了研究,并采用上梁顶升的安装方案实现了设备的顺利安装。

关键词:超大型船用卷板机制造

1、结构特征

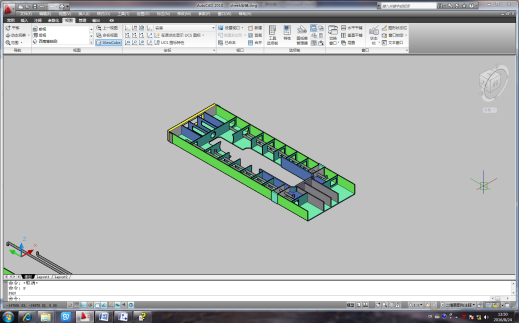

2700T×18.7m卷板机为水平下调式3辊卷板机,上辊最大压力为2700T,最大滚弯板宽18.7m。卷板机结构主要由立柱(两侧)、上横梁、下横梁、拉梁、上辊、下辊等组成(见图1),各主要部件的外形尺寸和重量见表1。两侧立柱上部通过拉梁相连,下部分别与下横梁连接并与地基固定,共同组成一个稳固的框架架构。上辊安装在上横梁上,上横梁通过吊轴与立柱内油缸相连,油缸的上下往复运动实现上辊升降,行程1100mm。2个下辊安装在下横梁上,分别由液压马达驱动,下辊横向可调间距500~800mm。

图1 2700T×18.7m卷板机主要部件图

表1 主要部件的外形尺寸和重量

| 序号 | 名称 | 外形尺寸(mm) | 数量 | 重量(t) |

| 1 | 上横梁 | 20230×5315×1160 | 1 | 98 |

| 2 | 下横梁 | 18730×5115×1470 | 1 | 95 |

| 3 | 拉梁 | 18700×900×720 | 1 | 9 |

| 4 | 固定端立柱 | 11400×3860×1150 | 1 | 65 |

| 5 | 自由端立柱 | 11400×3860×1150 | 1 | 65 |

| 6 | 上辊 | Φ500×18750 | 1 | 29.5 |

| 7 | 下辊 | Φ420×~18750 | 2 | 21.5吨/个 |

2、制造方案

本项目中,立柱、上下横梁均为全焊接箱型结构,结构制作主要难点为厚板的焊接以及合理安排零件板装配顺序保证产品质量。

2.1立柱制作加工工艺

单个立柱外形尺寸为3860×11400×1150mm(宽×高×厚),重量约65吨,全焊接箱型结构,其中油缸为20#钢锻件,立柱主材为Q345B钢材,板厚范围25~200mm。

立柱的制作采用在胎架上整体制作的方式,按照既定方案依次装焊各零件板。立柱结构焊接完毕,整体进行焊后消应力热处理,580~620℃保温4小时以上,冷却速度200℃/小时。结构报验合格后,以结构中心线为基准加工各加工面。立柱制作加工工艺流程见图2,立柱拼装示意图见图3。

图2 立柱制作加工工艺流程图 图3 立柱拼装示意图

2.2上梁制作加工工艺

上梁外形尺寸为20230×5315×1160mm(宽×高×厚),重量约98吨,全焊接箱型结构,主材为Q345B钢材,板厚范围25~140mm。

上梁的制作采用在胎架上整体制作的方式,按照既定方案依次装焊各零件板。结构报验合格后,以结构中心线为基准加工各加工面。上梁拼装示意图见图4。

图4 上梁拼装示意图

2.3厚板焊接工艺

(1)焊接材料选择

本项目主材为Q345B钢材,板厚范围25~200mm,属于低合金钢大厚板焊接,厚板的焊接存在拘束度大、冷裂倾向大的问题,尤其是第一层打底最容易产生裂纹,因此本项目打底时选用比母材强度稍低、塑韧性良好的超低氢焊接材料手工焊条YSH·J427(与普通焊条SH·J427相比,YSH·J427具有更低的S、P含量,详见表2),填充时选用与母材强度匹配的气保焊丝AT-YJ502(Q)[1]。

表2 焊条YSH·J427与SH·J427化学成分对比

| C | Mn | Si | S | P | Ni | Cr | Mo | V | |

| SH·J427 | ≤0.20 | ≤1.20 | ≤1.00 | ≤0.035 | ≤0.040 | ≤0.30 | ≤0.20 | ≤0.30 | ≤0.08 |

| YSH·J427 | ≤0.20 | ≤1.20 | ≤1.00 | ≤0.015 | ≤0.025 | ≤0.30 | ≤0.20 | ≤0.30 | ≤0.08 |

(2)接头设计

立柱、上横梁、下横梁均为箱型结构,存在大量的角接接头,为了提高接头的承载能力,同时避免层状撕裂,主要角接接头设计如图5所示。

图5 角接接头设计图

3、安装方案

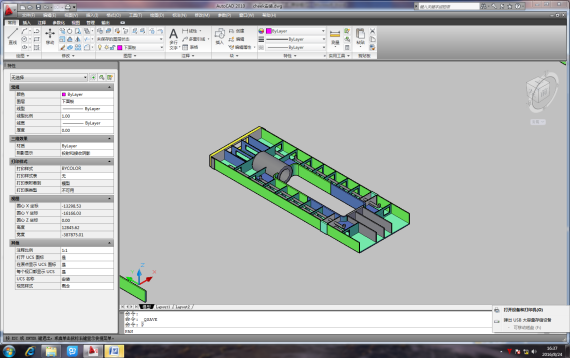

2700T×18.7M三辊卷板机现场吊装顺序:下梁→下托辊组件→固定端立柱→下辊→上辊→上梁→自由端立柱→拉梁(见图6),根据现场情况及构件重量,本工程吊装选用2台300吨汽车吊、1台50吨汽车吊进行。

图6 卷板机吊装示意图

其中下横梁及立柱的定位利用其下部设置的150T扁油泵进行,整个结构吊装完成后,用4套200T油泵顶升上横梁,完成上横梁与立柱内油缸的连接,上横梁顶升见图7。

图7 上横梁顶升示意图

4、结论

通过合理安排零件板装配顺序,优化焊接接头,采用比母材强度略低、低硫磷含量的超低氢焊条打底的焊接工艺,顺利完成了部件结构制作,采用油泵顶升完成了上横梁与立柱油缸的连接。该卷板机的制造成功为同类超大型数控船用卷板机的制造提供了经验。

参考文献

[1] 中国机械工程学会焊接学会.焊接手册:第2卷 材料的焊接[M].机械工业出版社,2008.

4 / 4