中海石油(中国)有限公司秦皇岛 32-6作业公司

摘要:海上某油田配置了一台10.5kV、2600kW往复式燃气发电机,主要为海上综合调整项目供应电力,为了考虑燃气发电机长期安全稳定运行,其功率输出限制为1800kW。燃气发电机主要存在的问题是运行一段时间后,就会发生负载波动,负载波动曲线呈现类似正弦波形态。燃气发电机负载控制由PLC进行调节,内置PID算法,当负载波动时,PLC会自行进行PID调节,但PID调节效果差,经常出现负载曲线波动剧烈,引发燃气发电机敲缸传感器动作,进而发生关停,导致部分负载卸载。经分析,PLC外围负载较多,影响PID执行速度。采用专业的燃气发电机控制模块GPC(Generator Protection Controller)对燃气发电机负载进行控制,保留PLC其他控制功能,保证了燃气发电机的稳定运行。

一、项目背景及存在问题

1.1、项目背景

某海上油田综合调整项目由两座中心平台和两座井口平台组成,两座中心平台各配备4台7.68MW原油发电机,其中一座中心平台还配置了一台10.5kV、2600kW的燃气发电机。

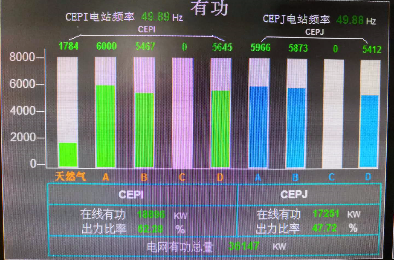

各发电机出力柱状图

综合调整项目新平台投产的前几年,整个区块新老平台伴生气总量能维持较高的产量,每日产量约8.8×104m3/d,从节能减排、降低开发成本考虑,特设置了一台2.6MW的往复式燃气发电机组,耗气约2.8×104sm3/d,设计预估该区域伴生气可供燃气发电机使用 5 年左右。但从目前的伴生气总量来看,伴生气可供燃气发电机的运行预期会超过当初的设计年限。该机组以集装箱形式布置在上层甲板。

上甲板集装箱式燃气发电机撬块

目前,综合调整项目冬季负载35.5MW,综合调整项目电网主机运行模式为“6+1+1”模式运行(6台主机运行、1台主机备用、1台主机大修)。自2019年开始,随着油田内水系统设备增加以及老井口平台电力接入,综合调整项目电力负载将升至47MW,综合调整项目电网主机运行模式将调整为“7+1”模式(7台主机运行,1台备用)。

随着负载增加,电网压力将愈来愈大,燃气发电机虽然出力贡献仅为1.8MW,但一旦出现故障关停将对整个电网造成一定冲击,造成部分低压负载及油井卸载,导致原油产量损失。

燃气发电机主要存在的问题是负载波动,PLC反应迟滞,PID不能有效调节,有时波动较大时,会造成燃气发电机故障停机。

故障现象

自投产以来,燃气发电机出现的故障现象主要有以下四方面:

MCC间燃气发电机控制盘曾出现过6次燃气发电机加载无反应,解列操作失效等现象。控制盘死机时,无法正常解列,只能采取强制分断发电机断路器,这种情况在近一年内已经出现过3次。运行的过程中,还出现过一次由于PLC死机导致燃气发电机逆功率跳闸,此问题是由于PLC死机造成,自投产以来,出现过2次逆功率保护,这种故障对电网安全造成威胁;

2018年9月后,燃气发电机带载1800KW时,平均不到两周就会有波动,有时候波动剧烈,PID调控不及时,会导致爆震传感器高报,进而发生停机;

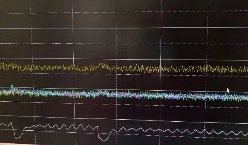

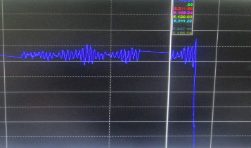

负载波动严重 负载波动导致停机

每次波动时,为了延长燃气发电机运行时间,现场采取降载措施。降载100KW后,波动消除,运行两到三天后,又开始波动,降载100KW后,波动又消除,通常降至1200KW,保持两到三天后,负载又发生波动。

当燃气发电机故障停机后,需要用电脑连接燃气发电机PLC,复位各项参数,启机后,逐步加载,对燃气发电机PID进行重新学习。

1.3、故障原因:

综合以上故障现象进行判断,结合PLC网络结构,可以看出,燃气发电机控制屏死机的原因主要是PLC负载过大。

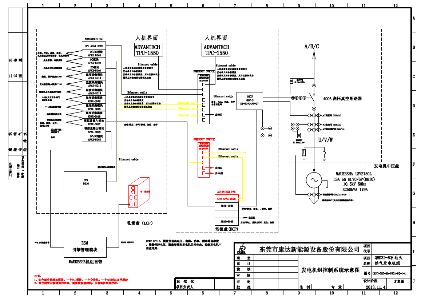

燃气发电机控制盘PLC外围数据读写较多,导致PLC有时反应较慢。PLC主要外设有两个人机交互界面、燃气发电机ESM控制模块、辅机设备的控制和反馈及传感器等。

由于PLC的负载较高,其内置PID执行速度受影响。燃气发电机负载波动时,PLC无法及时执行PID调节,造成燃气发电机负载波动进一步恶化,引起燃气发电机缸头处爆震传感器动作,造成了燃气发电机停机。

综合以上判断燃气发电机PLC网络设计不合理是造成PLC经常死机的根本原因。

PLC网络结构图

二、控制盘优化处理措施:

针对以上原因,现场技术人员决定采取两个解决方案,解决PLC死机问题。已采取的两种解决方案如下:

针对燃气发电机控制盘进行PLC冗余改造。

本方案主要采用同型号PLC,对燃气发电机控制盘PLC进行了冗余升级改造。对冗余PLC功能进行测试,人为切断主PLC电源时,出现了数据中断,辅CPU不能实时接管程序和IO口,导致机组出现故障停机。尝试缩短主辅PLC切换时间,继续测试两个PLC之间冗余无缝切换功能,辅PLC还是不能实时接管程序和I0口。经过了三天仔细研究和调试,PLC的CPU还是不能正常冗余。

冗余改造失败后,恢复旧PLC接线及程序,对程序进行了优化,减少了HMI的通讯端口,降低PLC通讯速率,增加了EMS通讯口端口减少同一端口PLC数据交换的数量,以此来预防PLC再次死机的情况。

冗余PLC升级不成功,最终原因是PLC版本并不支持冗余。原有PLC程序优化后,经过一年的时间运行验证,依然存在PLC程序死机情况,说明PLC对外围设备读取数据还是很大。

燃气发电机负载由专业GPC控制单元进行控制。

现场人员仔细研究图纸和控制盘调研,发现控制盘内GPC仅仅作为保护使用,而GPC是专业的燃气发电机控制模块,集保护、监测、负载控制为一体的智能控制模块,GPC内置PID控制,能够很好地调整负载。

将燃气发电机保护控制单元GPC与触摸屏、PLC进行程序融合,取消PLC负载控制功能,由GPC单独对燃气发电机负载进行控制。

GPC模块

加装GPC后的燃气发电机控制盘

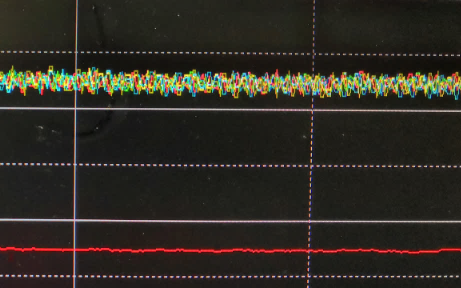

自燃气发电机负载控制模式优化改造至今,燃气发电机负载控制平稳,未发生过之前大幅波动和故障停机情况。燃气发电机负载虽然有时候会波动,但是通过GPC自身调整,负载会在很短的时间内恢复平稳,这已经说明本方案是成功的。

改造后的燃气发电机负载曲线(红)平稳

三、取得效果与总结

燃气发电机原负载控制模式由现场盘PLC控制,在机组运行期间发生过负载控制不稳定,LCP盘触摸屏死机,机组不明原因停机导致EMS系统卸载等现象。将燃气发电机负载改为GPC控制后,上述现象得以彻底解决;机组运行稳定,使得平台伴生气有效得以利用,减少原油消耗和碳排放量,更好地实现了节能减排。