1.华电新疆发电有限公司红雁池分公司 新疆 乌鲁木齐 830047 2.大唐呼图壁新能源开发有限公司 新疆昌吉回族自治州 831200

摘 要:华电新疆发电有限公司红雁池分公司(以下简称华电红雁池公司)脱硝系统采用选择性催化还原(SCR)工艺,脱硝催化剂需满足320-420℃温度要求,随着日益严格的环保排放要求,目前机组开机阶段已不能满足全工况氮氧化物达标排放的要求。该公司在不进行设备改造的情况下,通过采取多项运行措施、优化调整,最终达到全工况脱硝要求,保证NOx达标排放。

关键词:脱硝全工况;不改造;优化调整;最低稳燃负荷

引言

燃煤电厂在锅炉燃烧过程中主要排放NOx,SO2,颗粒物等主要污染物,几年来,空气环境恶化,环境保护管控日益趋严,国家发改委发布了《煤电节能减排升级与改造行动计划(2014-2020 年)》(发改能源[2014]2093号),对污染物排放提出了更高的要求。新疆维吾尔自治区环境保护厅下发了《关于做好2018年度燃煤机组超低排放和全工况脱硝改造工作的通知》(新环发【2018】35号)明确要求燃煤电厂需满足全工况脱硝要求。目前,为保证低负荷脱硝系统投入,由于受脱硝催化剂温度的限制,主要从两大方向进行改进,一是选用低温催化剂,但由于目前低温催化剂尚处于研究阶段,具体投入时间不确定,不作为及时改造的研究重点,二是主要围绕着如何提高SCR入口温度来研究及设计。

1 脱硝系统现状

脱硝系统催化剂的活性与反应器的温度关系,反应器内的温度在200-400℃内,随着反应温度的升高,脱硝效率及催化剂的活性会逐渐增加,温度继续升高时,催化剂的活性随温度升高逐渐降低。

华电红雁池公司有4台200MW火力发电燃煤机组,2017年开展了4台机组超低排放改造,脱硝系统采用选择性催化还原(SCR)工艺,催化剂采用“2+1”三层布置形式,材质主要采用传统的钒钛系蜂窝式催化剂,催化剂须满足脱硝反应器入口温度达320-420℃时方可满足脱硝系统投入要求,否则,易引起空预器、催化剂表面积存硫酸氢氨,设备表面积灰,脱硝效率降低,减少催化剂使用寿命,影响机组安全。

2018年5月,新疆维吾尔自治区环境保护厅下发《关于明确全工况脱硝改造相关工作事宜的函》(新环函【2018】630),文件中明确了“机组在30%负荷和最低稳燃工况两种状态下,脱硝设施都要投入运行并达到污染物超低排放水平”。

华电红雁池公司根据国家电力公司热工研究院出具的试验报告,确定机组最低稳燃负荷为83.5MW,即41.75%负荷。同时调阅历次开机过程,由于启动初期锅炉燃料量小,炉内温度低,负荷达到80MW(即40%负荷)以上,SCR反应器入口烟温大于320℃,满足脱硝系统投入条件。但是不能满足新疆环保厅文件要求的30%负荷投入脱硝系统的要求。

随着环保形势日益趋严,华电红雁池公司多方调研,深入研究,鉴于机组在正常运行阶段未出现污染物超标的情况,公司从调整运行操作方式,优化燃烧工况开展试验,最终达到30%负荷全工况脱硝的目标。

2 30%额定负荷及以上全工况脱硝措施:

2.1锅炉侧调整措施:

2.1.1点火前对炉膛进行全面检查,打焦孔,人孔门,观火孔关闭严密,炉底水封少量溢流,以防点火后大量凉风漏入炉膛。

2.1.2锅炉点火用煤用高热值低灰熔点的结焦煤,已达到点火后炉膛结焦水冷壁吸热变差出口烟温上升的目的。

2.1.3锅炉上水后投入临炉蒸汽加热,以锅炉不振动为原则,尽可能开大进汽门,保证点火前汽包壁温达到160℃以上,主汽压力0.5MPa以上,待主蒸汽压力0.8MPa时退出蒸汽加热。

2.1.4打开送、引、增压风机进出口挡板及脱硫塔净烟气挡板,主旁烟气挡板、二次风门及SOFA低氮燃尽风门,开大蒸汽加热,保证汽包上下壁温差同时,让炉膛自然通风,提前预热SCR区,点火前SCR入口温度120℃以上。

2.1.5锅炉点火前投入一、二次风暖风器,保证一次风机、送风机启动后空预器入口温度达到50℃以上,进一步提高炉膛出口烟温。缓慢全开1号磨煤机暖风器供汽门,提高磨煤机入口一次风温,磨煤机启动后保证入口风温150℃以上,磨煤机出口温度55℃以上。

2.1.6引风机启动后,相关再次检查确认炉膛、烟道、脱硝SCR处人孔门关闭,无漏风情况。

2.1.7锅炉点火后升温升压阶段关闭主烟气挡板,全开旁烟气挡板来降低低温再热器吸热,提高SCR入口烟温,如果甲侧SCR入口温度高可以关小甲旁烟气挡板,开大甲乙侧任意主挡板来调平甲乙侧SCR烟温,反之则相反调整。

2.1.8在火焰稳定情况下,提高磨煤机入口一次风量,但是一次风母管压力<7kpa运行。

2.1.9二次风小风门开度调整以火焰中心上移为原则进行调整,下层二次风可以开大一些,中间层关小一些,上层没有磨煤机运行可以全关,反切风全关,SOFA低氮燃尽风全关,二次风具体操作:

2.1.10锅炉侧严格按照机侧给出的冲转参数升温升压。

2.1.11机组并网后视SCR入口温度和汽轮机胀差情况,启动#2或#3磨煤机运行保持火焰在炉膛高位处,负荷不变情况下加大上层磨煤机的给煤量。

2.1.12锅炉点火初期至汽轮机低、中速暖机过程中加大锅炉换水,开启4-6根定排管路。并网升负荷至60WM阶段减少换水量,防止大量外排炉水降低炉温。根据水质情况尽可能减少定期排污,连续排污可以在脱硝投入以后再加大排污量。

2.2汽机侧措施:

2.2.1胀差控制

①锅炉点火前40分钟机组投入射抽,启动真空泵干抽真空,暂时不投入轴封供汽,锅炉点火后真空不上时,关闭高压缸前后、中缸前轴封回汽门,送轴封供汽提真空。

②节流中压缸后轴封供汽分门,以中压缸后轴封处不冒汽为准。

③轴封供汽温度控制在160-180℃,保证机组并网后胀差可控且满足锅炉升温要求。

④机组中速暖机过程中,根据缸温通知锅炉提升主蒸汽温度,中速暖机结束时,机侧主蒸汽温度升至300℃。;机组并网带负荷后,根据机组胀差及振动情况,通知锅炉提升主蒸汽温度,机组负荷40MW时,机侧主蒸汽温度升至340℃。

⑤当主蒸汽温度升至340℃时,缓慢开启高压缸前后、中缸前轴封回汽门

⑥机组3000r/min时,稍开本机四段抽汽至除氧器供汽电动门进行暖管,暖管结束切换除氧器汽源为本机四抽供汽,除氧器汽源切换后,除氧器压力0.2MPa以上且温度125℃以上时,将本机轴封切换为除氧器供汽。

2.2.2给水温度控制

①锅炉点火前除氧器温度加热至不低于80℃,机组冲转过程中及除氧器汽源倒至本机带之前始终投入四母加热。

②机组冲转至500r/min时,投入高加水侧,1、2号高加汽侧暖管;机组冲转至1100r/min时,投入1、2号高加汽侧,当1、2段抽汽压力高于除氧器压力0.33MPa时,将1、2号高加疏水倒至除氧器。3号高加暂时不投汽侧,打开3号高加危机放水电动门,防止3号高加水位保护动作;机组冲转至3000r/min时,投入3号高加汽侧,3号高加疏水倒至5号低加;机组并网待负荷后,当3段抽汽压力高于除氧器压力0.33MPa时,将1、2、3高加疏水倒至正常方式。

③机组冲转至1100r/min,1、2号高加投入,给水泵启动上水时,给水温度不低于100℃;机组并网,1、2、3号高加投入后,给水温度不低于150℃。

2.2.3主蒸汽流量控制

①汽机配合锅炉尽早开大高低旁路,增加蒸汽循环量,延长暖机时间提高炉膛出口烟温。

②机组并网后,高低旁开度保持50%以上,增加蒸汽循环量,提高炉膛出口烟温。

③当锅炉炉膛出口烟温满足,脱硝系统投入正常后,通知锅炉适当减少煤量,注意汽包水位调整,缓慢全关高低旁,注意主蒸汽压力上升速度。

2.3脱硝侧措施:

2.3.1开机前对SCR入口温度、SCR反应器本体温度测点进行标定校验,确保DCS数据的真实可靠。

2.3.2检查脱硝系统各人孔门、测点孔封闭严密。检查喷氨系统,管道无泄漏,阀门状态正确,供氨电动门及调整门开关试验正常。引风机启动后检查各处人孔、烟道无漏风。

2.3.3为保证全工况脱硝验收试验顺利进行,脱硝系统投运后脱硝运行人员严格控制氮氧化物排放不超过45mg/m³。

3 机组全工况脱硝试验情况

3.1试验内容及方法

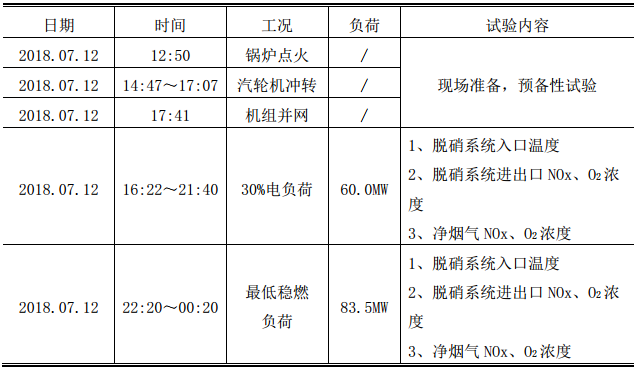

机组开机进行全工况脱硝试验,试验检测认定在30%额定负荷及最低稳燃负荷下进行,现场机组运行状况,试验工况见表1。

表 1 机组全负荷脱硝认定试验工况

3.2试验过程

3.2.1 2018 年 7 月 12 日 12:50 锅炉点火, 17:41 机组并网。

3.2.2 2018 年 7 月 12 日 18:22 机组负荷升至 60.0MW 左右, SCR 反应器甲、 乙两侧进口烟温分别 324.1℃、 327.3℃,能够达到 SCR 系统设计烟气温度 310℃。 开始投入脱硝系统运行。

3.2.3 2018 年 7 月 12 日 19:40 至 21:40 试验结束,机组负荷维持在 60.0MW 左右,脱硫塔出口净烟气 NOx 浓度未再次出现 NOx 浓度超标情况。

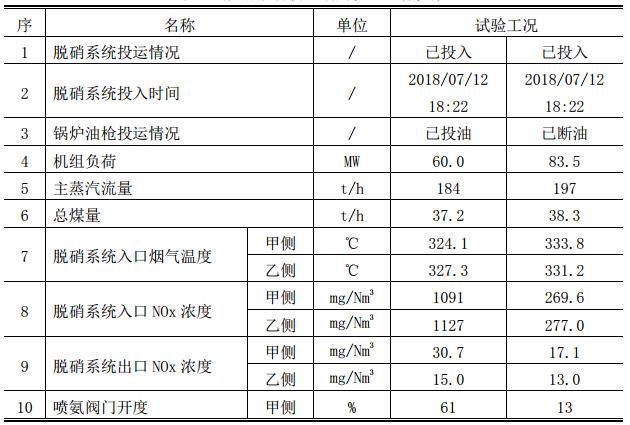

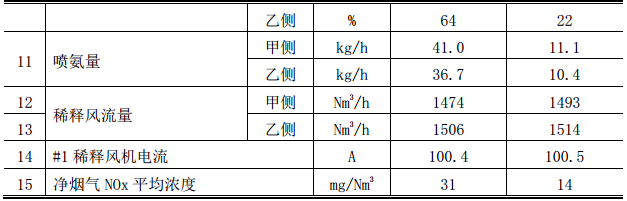

3.2.4 2018 年 7 月 12 日 22:25 机组负荷升至 83.5MW,锅炉停油枪,开始断油低负荷稳燃运行,断油低负荷试验。 7 月 13 日 00:25,断油低负荷稳燃试验期间脱硫塔出口净烟气NOx 浓度未出现超标情况。脱硝系统投入期间机组运行参数见表2。

根据优化调整方案,机组点火到并网阶段,大大提高了脱硝反应器入口温度,并网后,快速调整负荷,41分钟负荷升值60MW,反应器入口温度满足要求,脱硝系统投运。

表2 脱硝系统投入期间机组运行参数

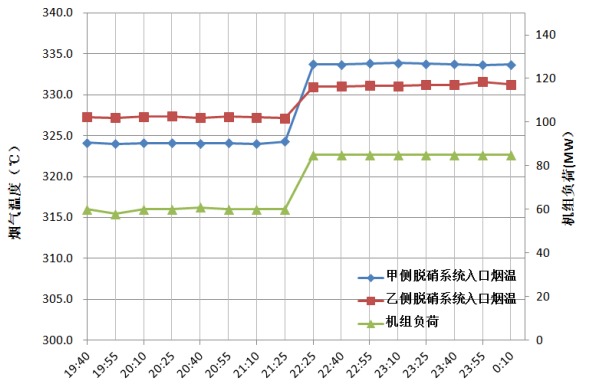

3.2.5在机组负荷刚升至 60.0MW 及 83.5MW 时, 采用网格法在 SCR 反应器进口截面测量烟气温度,试验期间机组负荷与烟气温度曲线图见图1, 从图 1可以看出试验期间,SCR 入口烟温稳定。

图1 试验期间机组负荷与烟气温度曲线图

3.3试验结果

试验结果表明:机组在 30%电负荷及最低稳燃负荷下,脱硝系统入口烟温均能达到脱硝设计烟气温度 320℃以上,能够确保脱硝系统在 60.0MW 及 83.5MW 负荷下正常投入使用。

参考文献

[1]陈华桂、何育生、戴兴干 现役燃煤机组全工况脱硝改造技术比较 电力工程技术 2017年第5期

[2]燃煤发电机组实现全工况脱硝改造策略 浙江电力 2015年第1期

[3]华电红雁池公司脱硝催化剂技术要求