陕西神延煤炭有限责任公司西湾露天煤矿 陕西 榆林 719000

摘要:当前,云计算、大数据、物联网、移动互联、虚拟现实、无人驾驶、人工智能等新一代信息技术发展日趋成熟,正在向更多领域渗透,不断推动传统行业的智慧化转型。集团需要结合应用需求进一步加大新技术引入力度,在智能工作面、快速掘进、矿用卡车无人驾驶、矿用机器人、智能一体化应用平台等方面加强科技研发投入,加快产业智能化进程,全面推动集团煤炭板块产业结构的优化升级和生产力水平的整体跃升。

关键词:信息化建设;煤矿企业;无人驾驶;应用

引言

随着信息化、智能化技术的发展,无人驾驶矿用汽车即将开启一个崭新而充满活力的科技发展领域。目前,国外智能化矿山建设已初具规模,部分知名企业如瑞典基律纳(Kiruna)铁矿、巴西淡水河谷公司(Vale)等都基本实现了矿山运行系统的远程自动化控制及智能化无人采矿。因此需加强煤矿企业无人机驾驶信息化应用。

1煤矿企业无人驾驶以及车辆管理需求分析

1.1管理需求

人、外委车辆没有安保系统(相对安全管理风险比较高);卡车实现智能调度和优选,车队、司机智能分析,提升业务效率。

1.2安全需求

长时间行驶极易造成司机疲劳或注意力分散未保持安全车距、未打方向灯变道、开车打电话等不规范驾驶行为超速、超载等致使刹车性能降低、刹车距离远矿区超大型车辆存在视觉盲区,根据煤矿安全规程解读本中数据显示,730E(额定载重154t,自重108t)左侧盲区6-8米、后方盲区50米、右侧盲区达到60米,更大的载重车其盲区比此数据还要大。

2煤矿无人驾驶智能化研究现状

2.1国外现状分析

美国和澳大利亚煤炭企业在矿山智能化建设方面走在了前面。井工矿工作面通过采用大功率电牵引采煤机、电液控制的液压支架和具有软启动功能的刮板输送机,实现了工作面三机的自动化及井下环境安全信息实时监测;露天矿通过矿用卡车的智能化改造,实现了卡车无人驾驶。

2.1.1井工矿

早在2001年,澳大利亚联邦科学与工业研究组织首次提出了长壁自动化控制(LASC)技术,其后综采长壁工作面自动控制委员会(Longwall Automation Steering Committee, LASC)开展了煤矿综采自动化和智能化技术的研究,采用军用高精度光纤陀螺仪和定制的定位导航算法获知采煤机的三维坐标,实现工作面自动找直等智能化控制。

国际主要煤机生产厂商美国久益公司(JOY,现属小松公司)和卡特彼勒公司(Caterpillar)融合先进技术,利用电液控制系统和工作面控制系统,实现了简单地质条件工作面的自动化开采。小松公司提出了“520”演进思路(即综采工作面5人采煤—>2人采煤—>无人化采煤),利用成套装备高可靠性和单机设备高度自动化的优势,可做到工作面内“设备自动运行、两人跟机干预”,工作面单班人员减少到3~5人。

小松公司推出的智能开采服务中心(Intelligent Mining Service Center, IMSC)可实时监控煤矿设备运行,提交运行分析报告,指导矿井提高运行管理水平,合理安排设备检修。澳大利亚Anglo矿业公司采用IMSC系统,在布里斯班总部设置总调度室,对所管辖矿井进行实时监控,利用数据监测与分析系统分析生产过程设备运行参数,对矿井生产给予指导,取得了提高产能、减人提效的经济效益。

总体而言,国外先进矿山企业和主要设备制造厂商在共同推动矿山智能化开采,目前尚没有井工煤矿采煤工作面内无人操作的自动化采煤应用案例,对于复杂地质条件下的井下智能开采技术,仍需进一步研究。

2.1.2露天矿

由设备生产厂商主导,露天矿卡车无人驾驶技术和系统已经投入实际应用。

澳大利亚所罗门(Solomon)露天铁矿利用卡特矿山之星(MineStar)系统,实现了卡车无人驾驶和矿山车辆管理、生产现场管理、安全避让、设备诊断、调度协同指挥等功能,大幅减少了现场人员,实现了安全高效生产。

小松公司与力拓公司紧密协作,研发了自动运输系统(Autonomous Haulage System,AHS),并应用于澳大利亚皮尔巴拉(Pilbara)地区的矿山。系统将自动化卡车与推土机、装载机和铲有机配合,使得自卸车能在无人操作的情况下实现复杂的装载、运输和卸载循环的自动运行,有效提高了生产效率和安全性,延长了轮胎寿命,节省燃油并减少排放,降低了总体运行成本。小松公司正在研发没有驾驶室的无人驾驶矿用卡车,使用四轮驱动和四轮转向技术,保证车辆具备更好的控制和可操作性,利用无线网络和障碍物检测技术实现无人驾驶。

2.2国内现状分析

我国煤炭以井工开采为主,近10年来,通过智能化开采技术与装备的创新研发,在薄和较薄煤层智能化综采,大采高和超大采高智能化综采以及特厚煤层综放开采智能化技术与装备方面实现技术突破,全部装备实现了国产化。同时,创新开采理念和智能化生产模式,形成了“集控中心可视化远程控制割煤,工作面无人操作”、“无人跟机作业,有人安全值守”等开采理念,构建了“以工作面自动控制为主,集控中心远程干预为辅”的工作面智能化生产模式,实现了智能采煤技术的深刻变革,已建成一批现代化特大型安全高效煤矿,为全面推进智慧矿山建设和智能化开采发展奠定了基础。

在露天智能开采方面,国内大型矿用卡车生产企业以及华为等IT和互联网技术公司正在开展无人驾驶技术与系统的研究,并已在露天煤矿投入现场验证,但距离商用化还尚待时日,需要多方协作,加大技术创新和研发力度,形成具有中国特色、技术自主可控的无人驾驶解决方案,实现露天煤矿的安全高效生产。

目前中煤、陕煤、同煤、兖矿、平煤、山东能源、冀中能源等煤炭生产企业都在积极探索智能矿山建设,建成了一批高水平的智能化矿井。如陕煤黄陵矿业,实现“顺槽监控中心2人可视化远程干预控制,工作面内1人巡视”的常态化生产,工作面生产作业人员由11人递减至3人,生产效率提高25%。2016年9月,山东能源集团枣矿集团在滨湖煤矿16108工作面成功运行首套国产化薄煤层智能化采煤机组,对采高1.3米左右实现了“采高就是煤厚”,避免了割顶破底,混煤热值提高400大卡/千克以上,实现了远程控制、液压支架自动跟机移架、自动补液、采煤机记忆截割等功能。

伴随技术的进步和发展,国家能源集团一直在加速推进煤矿的自动化、信息化、数字化和智能化建设。2013年底,锦界煤矿建成了国内首个智能矿山示范工程,实现了对煤炭生产“人、机、环、管”的全面监控,为煤矿安全生产及管理决策提供了强大的自动化、信息化基础保障,项目成果荣获2016年度国家科技进步二等奖。2019年2月,神东上湾煤矿建成世界首个8.8米智能超大采高综采工作面,并创造了单个工作面最高日产5.84万吨、最高月产146万吨的世界新纪录。2016年10月,准能智能矿山(露天)示范工程正式启动,工程以降本增效为核心,立足现有基础条件,进一步深化自动化、信息化和智能化技术的应用,充分挖掘内部生产和管理潜力,打造具有示范效应的安全、高效、绿色、智能的智能露天煤矿。

在肯定成绩的同时,我们必须清醒地看到,国家能源集团作为全球最大的煤炭生产企业,在智能化开采方面存在建设水平参差不齐、科技创新意识不强、成果转化效率不高等问题,与国内其他煤炭集团相比,原有的技术和管理优势正在缩小,需要增强忧患意识,充分调动各煤炭子分公司的创新积极性,打造具有世界领先水平的智能化矿井。

3煤矿无人驾驶信息应用研究

3.1生产管理自动化研发

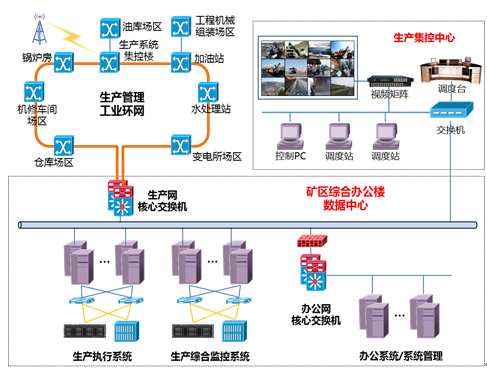

生产管理工业环网采用最新的计算机网络、光纤通信和工业以太网技术进行综合自动化控制网设计,符合开放型以太网技术和TCP/IP协议标准,支持环形冗余、链路聚集,提供统一标准化的接入接口,形成一个煤矿综合自动化控制系统的综合传输平台。

硬件设备选型应符合有关国家标准和行业标准,并通过国家煤监局认定的检测机构的形式检验。用于爆炸环境的设备,还必须通过国家煤监局认定的检测机构的防爆检验,并取得“防爆合格证”。地面系统充分考虑防雷和抗电磁干扰的设置。

在物理上和逻辑上都要考虑到网络信道的冗余,确保网络通路的安全。当设备或系统中通讯或元器件出现故障时,不会影响其他设备和整个网络稳定的传输性能;当某一接入子系统出现故障时,不影响其他接入子系统的通讯和整个网络的稳定传输。

系统应能随着矿井建设进程做到整体规划、分步实施,并能随着技术的发展方便升级。

系统应可靠性高、稳定性强,人机界面友好、操作简单、维护方便。

充分考虑网络系统平台和数据的安全性。应具有可靠的安全策略机制、数据备份功能,应具有防止病毒、黑客侵扰的有效措施。详细见图1.

图1生产管理网总体网络结构

3.2产智能矿用卡车研发

重型矿用卡车是露天煤矿的主力运输设备,目前集团在用100吨以上重型自卸矿用卡车共约280余台,其中大部分由卡特彼勒、小松等国外公司所垄断,国内同类产品卡车的电控系统、发动机、电动轮等核心部件多使用国外的产品,采购和维护成本一直居高不下。由于国外产品电控系统接口不对国内开放,为卡车无人驾驶技术车载端的研发也带来诸多困难。

近年来随着技术的发展和国内相关厂商的兴起,已具备重型矿用卡车整车及关键部件的研制能力,为此集团已批准科技立项,由准能集团承担220吨级矿用卡车整车国产化研发、露天煤矿矿用自卸车无人驾驶系统研发工作。在取得初步成果后,加快推进300吨级矿用卡车整车国产化研发。

3.3矿用自卸车无人驾驶系统研发

充分调研国内外无人驾驶技术现状和技术发展趋势,结合露天煤矿应用场景,做好整体方案设计和技术验证工作。

矿用自卸车无人驾驶系统主要由地面控制系统、车地无线通信系统和车载系统三部分组成,涉及技术种类多,需要充分考虑技术选型的先进性和数据接口的开放性,形成具有自主知识产权的系统解决方案,以便实现与相关系统的一体化集成和集团内部的推广实施。

在做好与重型矿用卡车整车国产化研发协同配合的同时,重点关注现有矿用卡车与无人驾驶车载端系统的集成问题,形成切实可行的技术解决方案,推动卡车无人驾驶系统在露天煤矿的全面部署实施。

3.4矿车自动驾驶系统研发

通过电磁传感器阵列和地下电磁线轨实现车辆的定位地下线轨具有快速布置,快速更改,低成本等特性(预计3公里半天内即可完成布置)。排除复杂路况和光照强度等因素的干扰,满足夜间作业的需求。

电磁传感器阵列---道路感知;低线数激光雷达---道路感知和车辆感知,可以实现和非自动驾驶车辆的共同行驶在同一条路上;惯性导航设备---自己车身感知,由于矿车体积大,重心高,容易发生侧翻的危险,自己车身姿态的感知是非常重要的。;雷达---辅助道路感知和车辆感知,可以实现和非自动驾驶车辆的共同行驶在同一条路上;摄像头---白天辅助道路感知和车辆感知,可以实现和非自动驾驶车辆的共同行驶在同一条路上。

结束语

设煤炭生产大数据应用系统,利用大数据、人工智能等技术加强对生产现场各类安全监测数据、设备状态数据的综合智能分析,及时预测和发现各类生产隐患和问题。通过与生产控制、生产执行等系统平台的高效集成,使数据分析结果能够直接指导生产管理和现场控制,最大限度地发挥生产数据资产价值,提升矿井装备运行效率和安全保障能力,实现真正意义上的矿井智能化生产。

参考文献

[1]赵敏.信息化建设在煤矿企业全面质量管理中的应用[J].河北企业,2019(09):41-42.

[2]吴升林.煤矿企业全面质量管理信息化建设研究[J].现代工业经济和信息化,2018,8(14):100-102.