1、 江苏江都建设集团有限公司昆山分公司 215300 2、山东济宁市兖州区住建局建筑工程管理处 272000

[摘 要]:近年来我国铝合金模板在建筑施工领域应用越来越广泛,本文通过铝合金模板在某工程项目中的应用实例,从图纸深化、现场施工及经济性对比等方面进行分析。实践表明,使用铝合金模板可实现免抹灰,减少湿作业,提高文明施工水平,在调整工序的同时,降低劳动强度,加快了施工进度,也节约了成本,取得了良好的经济和社会效益。

[关键词]:铝合金模板、施工技术、免抹灰、经济性、工期

铝合金模板,全称为建筑用铝合金模板系统,是利用铝板材或型材制作而成的新一代绿色模板技术,主要由模板系统、支撑系统、紧固系统、附件系统等构成。近年来,国内的建筑劳务市场从业人员日渐短缺,工资逐年攀升,以往的模板施工技术花费大量的人力物力。随着国内节能环保理念的增强,在这一背景下,铝合金模板的推广是发展的必然趋势。

本文结合工程实例,从铝合金模板的选用、深化设计、针对本工程使用铝合金模板的特点、难点等方面进行技术分析,并结合传统施工工艺进行经济性分析,将一些关键性的施工问题进行归纳,提出一些合理化建议,以期为今后的铝合金模板应用提供借鉴。

济宁市兖州区幸福里17#~20#楼小区工程项目,总建筑面积91283.95㎡,4栋高层(2栋30层、2栋31层),层高3.15m,标准层采用铝合金模板施工。合同工期:2018年10月1日至2020年5月10日(不含土方开挖和钻孔灌注桩工程)。

济宁市兖州区中央公园小区工程项目,总建筑面积114113.54㎡,6栋高层(1栋24层、1栋25层、3栋27层、1栋33层),层高3.0m,标准层采用铝合金模板施工。合同工期:2019年1月15日至2020年8月25日(不含土方开挖和钻孔灌注桩工程)。

两个项目均位于兖州区,仅一路之隔,前后开工日期相差3个半月,建筑风格、结构类型相似,建设、设计、监理、施工等单位均相同。

该工程主要特点为外墙采用83mm厚FS板一体化施工(兼做外墙模板),铝合金窗均为系统窗,增加了副框施工工艺。

(1)门、窗垛随剪力墙一次现浇,且将门、窗垛的宽度改为与剪力墙同宽。

(2)对门窗上部高度小于等于300mm的过梁,采用下挂式砼于一次结构同步浇筑。

(3)内隔墙蒸压加气混凝土砌块优化为ALC轻质条板隔墙。

(4)厨房、卫生间、设备管井、阳台等需要设置反坎的均配置定尺铝合金模板。

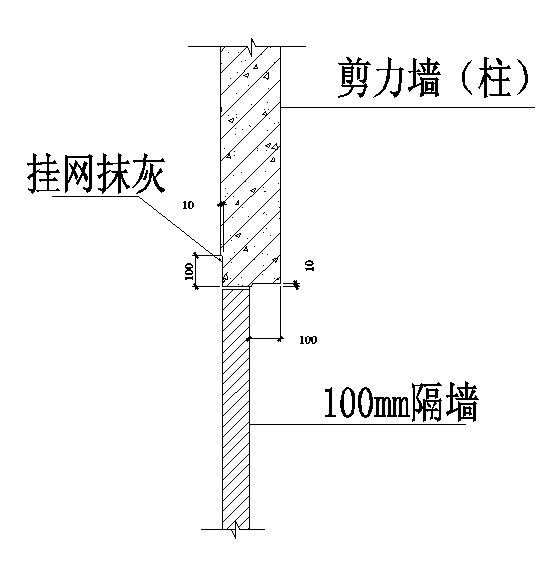

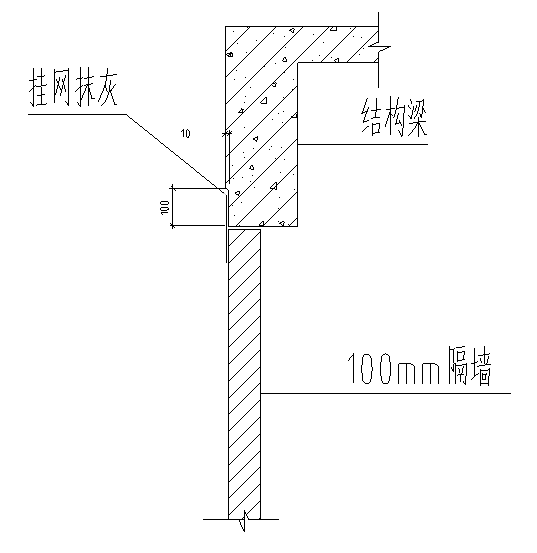

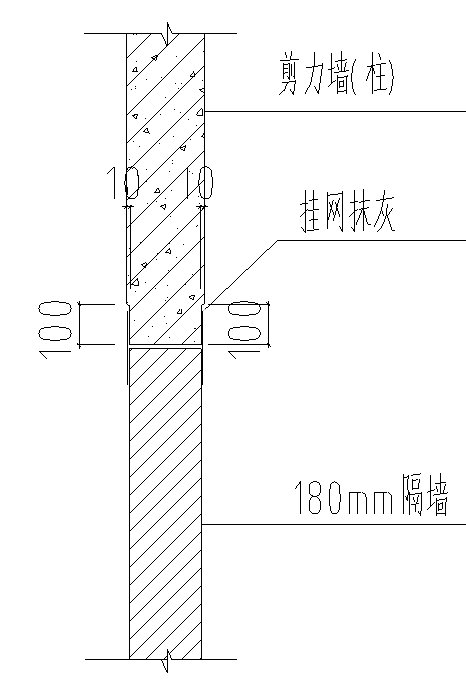

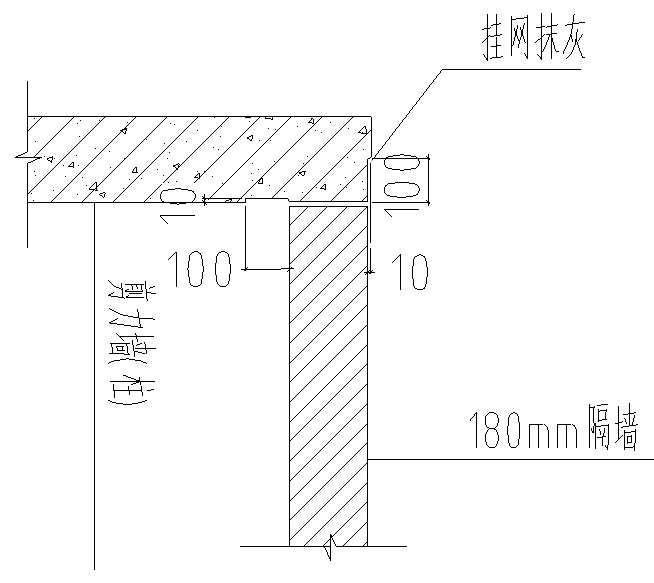

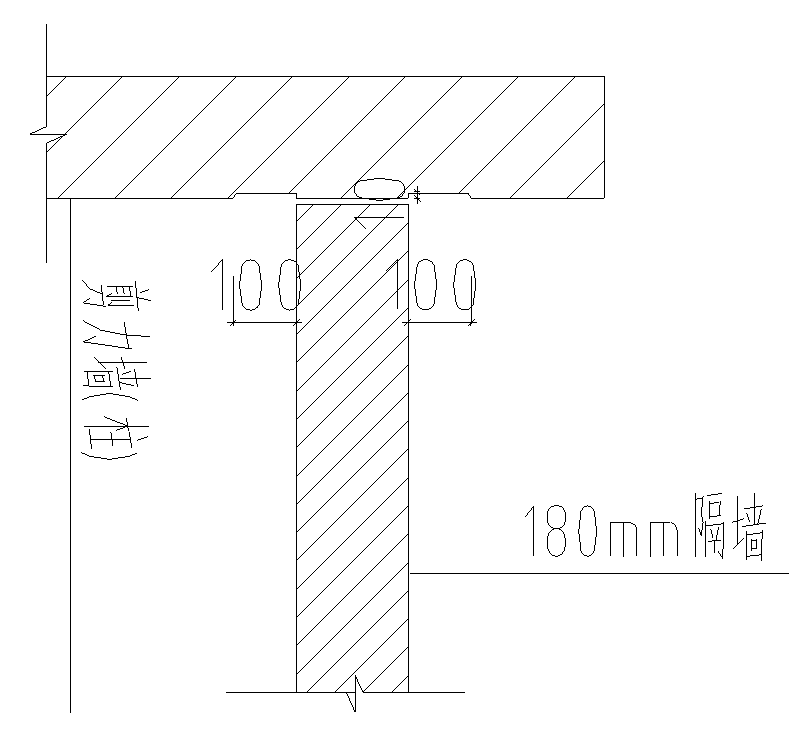

(5)内隔墙与结构梁或结构墙交接处,均留置抹灰压槽,详见下图1~5。

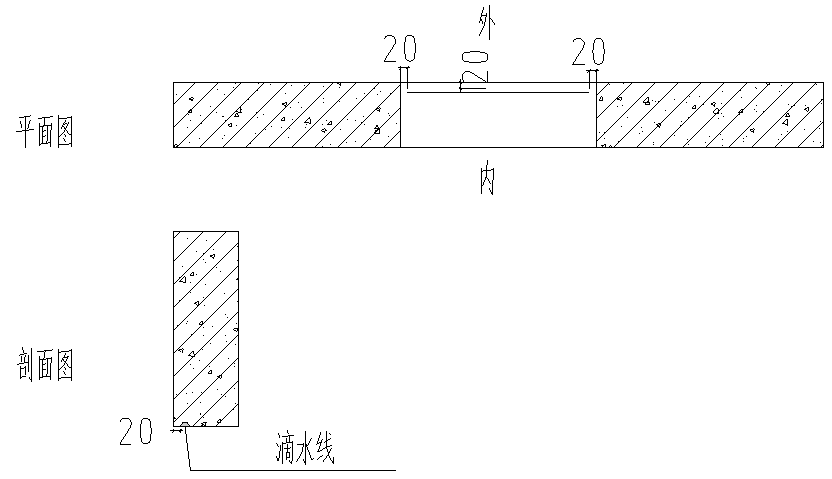

(6)外窗、空调板、飘窗板、阳台梁、外线条公区走廊等均设置滴水线槽,详见下图6。

(7)放线孔、泵送孔、传料孔设置原则,距现浇墙梁边≥300并符合50的模数

(8)楼梯踏步,飘窗均设置上盖板(详见图7)。

图1 压槽节点(单边墙平齐) 图2 压槽节点(单边结构梁平齐) 图3 压槽节点(双边墙平齐)

图4 剪力墙与隔墙垂直交接做法1 图5 剪力墙与隔墙垂直交接做法2 图6 滴水线做法示意图

(1)外墙窗台墙、飘窗两侧墙体:原设计为280厚瓷粉蒸压加气砖,优化为83厚FS板+50厚通过结构强度混凝土+100厚泡沫板(或木盒)+50厚同结构强度混凝土,内外两侧50厚混凝土内配Φ6@200单层双向钢筋网片。

(2)厨房窗台下部墙体:原设计为120高混凝土窗台梁+180高280厚瓷粉蒸压加气砖,优化为83厚FS板+50厚通过结构强度混凝土+100厚泡沫板(或木盒)+50厚同结构强度混凝土,内外两侧50厚混凝土,配筋按照原窗台梁配筋。

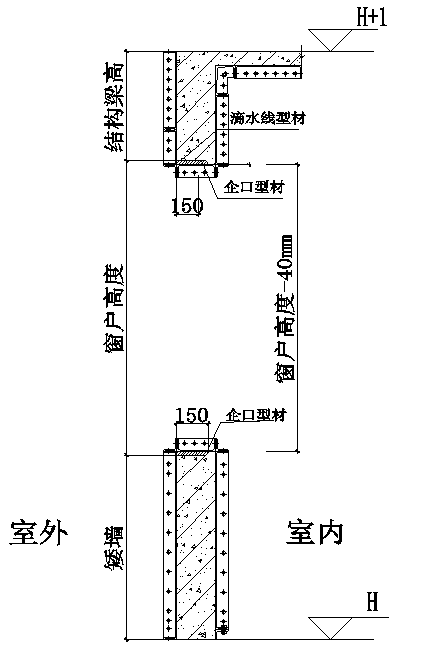

(3)外围窗户副框安装,采用预留企口压槽施工方式,槽口厚度20mm,宽度以结构墙中向外留设,详见图8。

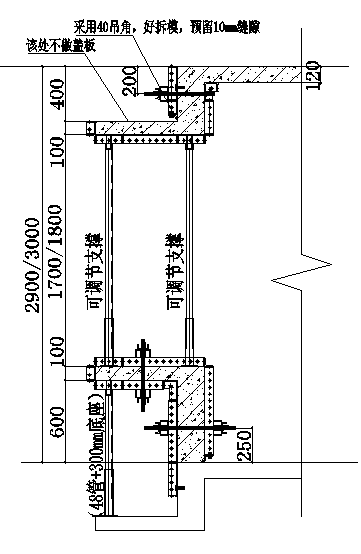

(4)外墙FS板加固方式,采用50*80木方竖向平铺,作为次楞,中心间距不大于120mm,横向主背楞采用铝合金模板专用钢背楞,间距同内墙间距,详见图9。

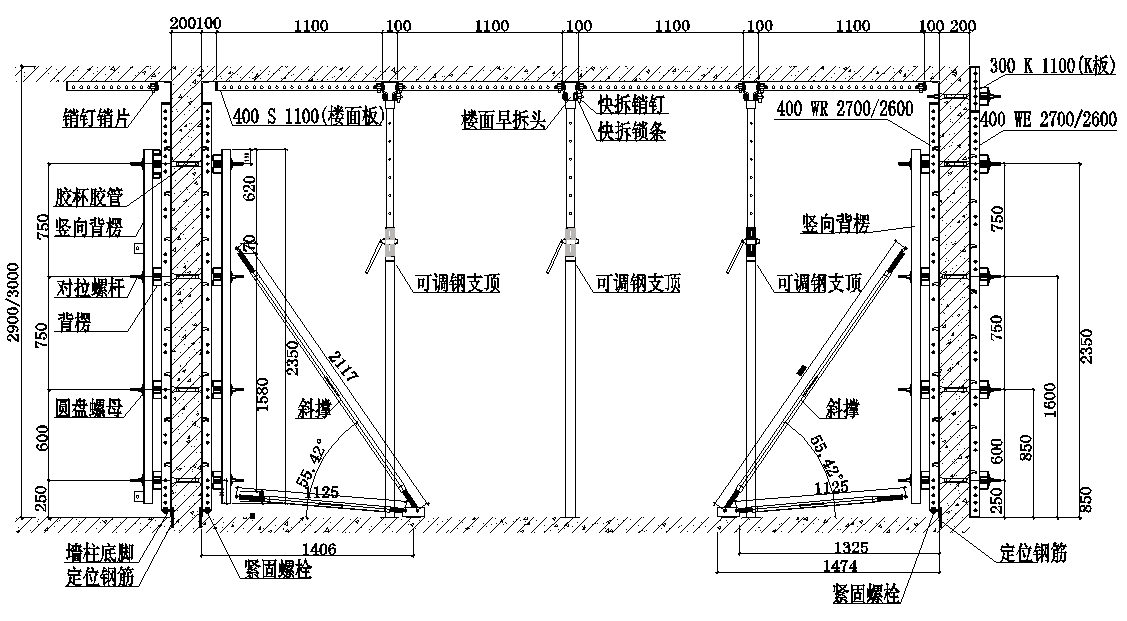

图7 飘窗立面示意图 图8 窗企口压槽示意图 图9 支撑体系示意图

楼面测量放线→墙柱钢筋绑扎→预留预埋→隐蔽工程验收→安装墙柱模板→安装背楞→检查垂直度及平整度→安装梁模板→安装楼面模板→检查楼面平整度及复核墙柱垂直度和平整度→移交绑扎梁板钢筋→预留预埋→隐蔽工程验收→混凝土浇筑及养护→铝合金模板拆除。

(1)铝合金模板施工前应对模板安装、拆除、安全措施等各项内容编制详细的施工方案。

(2)模板安装前应将施工方案、模板施工图、支撑系统设计图向作业人员进行技术交底。

(3)模板安装现场应设有测量控制点和测量控制线(一般为弹出剪力墙边线和侧边控制线200mm),并应进行楼面抄平和采取模板底面垫平措施。

(4)模板安装前表面应均匀涂刷脱模剂,新模板前3层使用水溶性油性脱模剂,之后可使用水性脱模剂。

(1)整体组拼装时,应先支设墙、柱模板,调整固定后再架设梁模板及楼板模板。

(2)安装内墙模板从阴角或封头模板开始,先用临时支撑将墙模板固定,墙两侧模板同时配合安装。

(3)使用穿墙螺栓将模板、钢背楞对拉固定,穿墙螺杆应平直相对,不得斜拉硬顶。对拉螺栓水平间距最大为1000mm,竖直方向从下往上距离依次为250mm、600mm、750mm、750mm。

(4)单块模板之间的连接采用销钉和销片进行紧固。

(5)墙板的整体稳定性支撑采用可调式斜支撑,用膨胀螺栓(或预埋环)固定于地面,另一端用螺栓固定在专用竖向背楞上,可以起到保持模板整体稳定,调节模板垂直度的作用,模板垂直度控制在5mm范围内。

(6)梁板模板拼装先铺梁底模,后安装梁侧模板及楼面模板,与墙连接部位采用转角模板连接。

(7)楼面模板设置100mm宽承梁(俗称龙骨),标准板底部支撑立杆间距为1200mm ×1300mm。

(8)梁底采用早拆头设计模式,梁底支撑间距不大于1200mm,梁底早拆头宽150mm。

(9)楼梯间墙模板被楼梯板隔断,成型质量较难控制,可沿梯段设置两道斜向背楞,以增加楼梯间隔断模板的整体性,详见图10。

(10)其他位置,如沉箱、洞口、悬挑等,应采取加垫块、支撑等方式保证模板的承载力、刚度及稳定性。

(1)模板及其支撑系统的拆除时间、顺序及安全措施应严格按照模板专项施工方案。

(2)混凝土浇筑完毕后,在强度达到规范规定强度后,填写拆模申请,经检验合格批准后进行拆模。

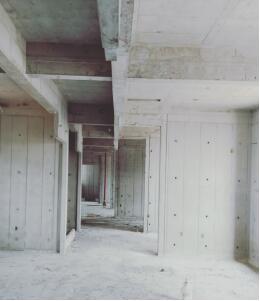

(3)当剪力墙混凝土强度达到1.2MPa时,即可拆除墙模板;在模板早拆体系中,模板支撑间距不大于2m时,混凝土浇筑完成后强度达到10MPa后即可拆除顶模,保留支撑杆,切忌在拆模时不能松动可调节支撑杆。施工效果图详见图11~13。

(4)支撑杆件的拆除应按照混凝土工程施工质量验收规范(GB0204--2015)中关于底模拆除时混凝土强度要求后进行拆除。一般10天左右可拆除板底支撑,14天左右可拆除梁底支撑。

(1)定位钢筋:在剪力墙两端及转角处,采用Φ10钢筋,间距2000mm布置定位筋,高出地面高度80mm,焊接后端部与墙定位线齐平。

(2)墙根找平:混凝土浇筑中,应对墙根部的平整度作重点控制, 平整度误差要控制在5mm以内。

(3)墙根部封堵:在设计铝合金模板时,对模板底部预留了20mm的可调节范围,在墙模板安装完毕后,要及时对根部进行水泥砂浆封堵,并且要待水泥砂浆凝固硬化产生强度后,浇筑墙体混凝土,否则容易造成漏浆。

(4)销钉要求:水平销钉250mm一道,两侧模板竖向销钉每张不少于3个,当梁高大于600mm时,销钉间距不大于200mm。

(5)铝模板拆除后,应及时对铝模板进行清理。均匀涂刷脱模剂,清理不及时或清理不干净,容易造成混凝土表面观感不美观。

(6)拆除梁板模板时,严禁先松动快拆体系的支撑杆件再在进行回顶。

图10 梯段加固 图11 铝模板体系 图12 快拆体系支撑杆 图13 拆模后效果

以其中1栋31层为例,去除3层非标准层和屋面层,实际使用27层。对铝合金模板与木模板施工成本、蒸压加气混凝土砌块内墙与ALC条板内墙施工成本进行简要的对比分析,详见表1、表2。

铝合金模板与木模板施工成本对比表 表1

| 序号 | 费用名称 | 单位 | 单价 | 单层面积 | 层数 | 金额 | 备注 |

| 一 | 木模施工成本估算 |

|

| ||||

| 1 | 层板 | ㎡ | 3.63 | ||||

| 2 | 木方 | ㎡ | 3.8 | ||||

| 3 | 钢管、扣件租赁 | ㎡ | 4 | ||||

| 5 | 螺杆、步步紧等 | ㎡ | 1 | ||||

| 6 | 综合损耗 | ㎡ | 1 | ||||

| 7 | 人工费 | ㎡ | 30 | ||||

| 小计 |

| 43.43 | 2000 | 27 | 2345220 | ||

| 8 | 内墙抹灰 | ㎡ | 22 | 1500 | 27 | 891000 | |

| 合计费用 |

|

|

|

| 3236220 | ||

| 二 | 铝模施工成本估算(租赁模式) |

|

| ||||

| 1 | 租赁铝模 | ㎡ | 20 | 2000 | 27 | 1080000 | |

| 2 | 辅材、损耗 | ㎡ | 1.5 | 2000 | 27 | 81000 | |

| 3 | 人工费 | ㎡ | 30 | 2000 | 27 | 1620000 | |

| 4 | 内墙抹灰30% | ㎡ | 22 | 450 | 27 | 267300 | |

| 合计费用 | 3048300 | ||||||

| 二 | 铝模施工成本估算(自购模式) | ||||||

| 1 | 铝模材料 | ㎡ | 1000 | 2000 | 1 | 2000000 | |

| 2 | 辅材、损耗 | ㎡ | 1.5 | 2000 | 27 | 81000 | |

| 3 | 人工费 | ㎡ | 30 | 2000 | 27 | 1620000 | |

| 4 | 内墙抹灰30% | ㎡ | 22 | 450 | 27 | 267300 | |

| 合计费用 | 3968300 | ||||||

| 铝模残值 | 元 | 600000 | |||||

| 去除残值合计 | 3368300 | ||||||

通过以上对比分析:(1)铝合金模板的一次性投入成本比木模板大;(2)经过优化综合考虑免抹灰后,使用铝合金模板可降低施工成本;(3)一次使用的购买成本远高于租赁成本。

蒸压加气混凝土砌块与ALC条板施工成本对比表 表2

| 序号 | 项目名称 | 单位 | 数量 | 综合单价 | 合价 | 平方指标 |

| A | 原设计墙体 |

|

|

|

|

|

| 一 | 200厚加气混凝土墙体 |

|

|

| 1035628.30 | 206.56 |

| 1 | 内墙200厚砌块砖 | m2 | 5013.64 | 104.28 | 522821.86 | |

| 2 | 内墙面粉刷 | m2 | 10027.27 | 22.00 | 220599.94 | |

| 3 | 混凝土 | m3 | 142.78 | 285.89 | 40819.37 | 混凝土与砌块差价 |

| 4 | 模板 | m2 | 1427.80 | 64.90 | 92664.22 | |

| 5 | 钢筋 | t | 17.13 | 6083.00 | 104223.69 | |

| 6 | 喷浆及蒙网格布 | m2 | 10027.27 | 2.75 | 27574.99 | |

| 7 | 植筋 | 根 | 8158.86 | 3.30 | 26924.23 | |

| 二 | 100厚加气混凝土墙体 |

|

|

| 485963.74 | 132.26 |

| 1 | 内墙100厚砌块砖 | m2 | 3674.32 | 52.14 | 191578.91 | |

| 2 | 内墙面粉刷 | m2 | 7348.64 | 22.00 | 161669.97 | |

| 3 | 混凝土 | m3 | 40.00 | 285.89 | 11435.60 | 混凝土与砌块差价 |

| 4 | 模板 | m2 | 800.00 | 64.90 | 51920.00 | |

| 5 | 钢筋 | t | 5.60 | 6083.00 | 34064.80 | |

| 6 | 喷浆及蒙网格布 | m2 | 7348.64 | 2.75 | 20208.75 | |

| 7 | 植筋 | 根 | 4571.43 | 3.30 | 15085.71 | |

| 合计 |

|

|

| 1521592.05 |

| |

| B | 更改为ALC墙板 |

|

|

|

|

|

| 1 | 原200厚加气混凝土墙 | m2 | 5013.64 | 214.50 | 1075424.71 | |

| 2 | 原100厚加气混凝土墙 | m2 | 3674.32 | 126.50 | 464801.16 | |

| 3 | 墙面不粉刷局部处理 | m2 | 17375.91 | 4.40 | 76453.98 | |

| 合计 |

|

|

| 1616679.85 |

| |

| 对比 |

|

|

| 95087.81 | 需增加造价 |

通过以上对比分析:(1)使用ALC隔墙的成本要高于蒸压加气混凝土砌块墙体的成本;(2)使用ALC墙板施工工艺较蒸压加气混凝土砌块而言要简单。(3)结合铝合金模板施工墙体自身免抹灰工艺的经济优势,综合而言,施工成本略有降低。

通过现场施工总结和经济性评估,得出如下结论:

(1)使用铝合金模板,支撑体系为早拆体系,只需要配置1层模板、3层支撑体系(冬季施工可配4套支撑体系)即可满足正常施工,比传统木模板施工简单,铝合金模板拆除完毕,楼层建筑垃圾少,现场文明施工程度高。

(2)在楼面设有传递铝合金模板材料的传料口,在室内通过传料口进行上下层模板材料传递,安全隐患较小,避免使用卸料平台和塔吊调运过程中的安全风险。

(3)铝合金模板施工混凝土成型效果好,顶板平整、阴阳角方正、墙面垂直、梁顺至,感观度好,有利于质量控制和创优。

(4)铝合金模板施工过程简单,需要的施工人员比传统木模板施工要少,但是施工效率并不低于施工木模板。铝合金模板施工仅在首层初始拼装时,需要对各模板组成构件进行熟悉、编号,大约需要12天左右,第二层约在7天,从第三层开始熟练后即可正常保持在5天一层。

(5)铝合金模板施工完毕,拆除分类打包后,即可归还,拆离现场。而传统的木模板产生大量的废模板需要处理,大量的木方、钢管、扣件等周转材料需要清理,并且需要专用场地进行堆放、保管,工作量较大。

(6)铝合金模板为定型化的产品,现场不存在切割浪费现象,而木模板不合理的使用容易造成周转材料浪费,无形中造成经济损失。

(7)本工程使用铝合金模板、爬架和ALC内隔墙条板,合理优化装饰装修等工序,总体工期提前近3个月,对综合经济效益来说是可观的,值得推广应用。

铝合金模板的初次应用总体算是成功的,但在施工过程中也出现了几个问题,对此予以分析总结,若在今后施工中加以重视便可有效避免。

在中央公园项目铝模施工首层时,进度缓慢。

原因:(1)因现场施工进度较快,铝合金模板生产厂家准备周期较短,未能及时进行预拼装。(2)在进行打包编码时混乱,现场安装时构件无法及时找到,导致施工效率低。(3)铝合金模板在设计中的极个别问题没有及时整改,导致安装不畅,出现调整及补货。(4)铝模安装人员技术不熟练,导致安装缓慢。

铝合金模板拆除后发现墙体表面有分部不均匀的气泡,且大小不一,给墙体外观及表面强度造成影响。

原因:(1)未调整混凝土配合比。针对铝合金模板施工的混凝土配合比要会同混凝土厂家进行调整,不能按照常规木模板施工时的混凝土配合比进行配置,要调整外加剂掺量,尤其是容易引起气泡的外加剂掺量。(2)脱模剂涂刷前未能及时将模板表面浮浆清理干净。(3)脱模剂涂刷后未给予静置时间,即开始施工应静置2~3小时,使得脱模剂能在模板表面成膜。(4)混凝土浇筑振捣不充分。振捣间距不宜大于500mm,振捣时间以混凝土表面呈水平不再显著下沉、不再出现气泡、表面泌出灰浆为准,每个振捣点振捣时间宜为20S。

工程实践表明,采用铝合金模板施工的混凝土结构,表面平整度好、施工进度快、安全文明施工程度高。配合爬架、内隔墙优化等措施后,虽然铝合金模板比传统木模板一次性投资费用高,但是考虑费用综合分摊、总工期提前等因素,对塔吊租金、人员工资及其他现场施工费用均有减少,因而铝合金模板具有显著的经济效益和社会效益,是一种值得推广应用的施工工艺,尤其在高层住宅建筑中具有广泛的应用前景。

参考文献:

[1]中国建筑科学研究院. JGJ386-2016组合铝合金模板工程技术规程[S].北京:中国建筑工业出版社,2016.

[2]中国建筑科学研究院. GB0204-2016混凝土工程施工质量验收规范[S].北京:中国建筑工业出版社,2016.

[3]糜嘉平,赵鹏.我国铝合金模板推广应用中存在的问题[J].施工技术,2015,44(7):1-3.

[4]蒋孙春.铝合金模板新技术缺陷研究及改进[J].施工技术,2017,46:452-456.

[5]刘雪红,程海寅,卢建飞.铝合金模板体系施工技术及其效益分析[J].施工技术,2012,41(378):79-82,104.

[6]张岩.铝合金模板在高层住宅工程施工中的应用[J].建筑施工,2017,39(4):520-525.

[7]陶云海.铝合金模板在工程应用中的若干问题探讨[J].建筑施工,2016,38(6):736-738.

[8]张浩,李桂林,罗蛟.铝合金模板体系施工技术及其效益分析[J].施工技术,2012,41(378):79-82,104.

第 6 页 共 6 页