中铁七局集团武汉工程有限公司,湖北 武汉 430074摘要:文章以具体工程为例,为解决连续梁拱桥在跨越高速公路复杂情况下的钢管拱安装,采用汽车吊对称安装方案,考虑运输及吊装所允许的尺寸和重量进行分节段,做好吊装前准备,吊机就位,吊机伸长吊臂至指定高度等措施,确保钢管拱吊装过程顺利进行,吊装工效稳步提升,顺利完成了业主工期目标。

关键词:钢管拱、汽车吊、安装施工

新建大冶至阳新铁路马家垄特大桥主桥为连续梁拱,全长312m,孔跨布置为(76+160+76)m,主跨拱肋采用钢管混凝土哑铃式结构。钢管拱拱轴线采用二次抛物线,计算跨径L=160m,计算矢高f=32m,矢跨比1/5。拱轴线方程Y=-1/200X2+0.8X。横桥向设置两道拱肋,拱肋中心距为11.8m,拱肋采用外径φ1000mm,壁厚δ=16mm的钢管混凝土哑铃型截面,上下两钢管中心距为2.0m,拱肋截面全高3.0m,钢管内灌注C55无收缩混凝土。拱肋上下钢管之间连接缀板δ=16mm。拱肋之间共设9道桁架式横撑,横撑采用4根φ450×12mm主钢管和32根φ250×10mm钢管。大跨度连续梁拱斜跨杭瑞高速公路,施工条件复杂,为全线的控制性工程。

钢管拱单侧拱肋已在工厂分为15(不含拱脚节段)段完成加工,钢管拱拱肋节段全重约406.4t(不包括拱脚预埋段),横撑每个约9.9t,共分为30节拱肋,9节横撑及其它配件,拱肋最长节段为15.074m,吊重小于18t,横撑不分节,每段横撑长10.8m,重9.9t。根据设计图纸钢管拱拱肋及横撑采用支架法进行安装,采用由钢管、型钢组拼成支架,支架基础与连续梁梁面上的竖墙预埋钢筋连结牢固并浇注混凝土基础,支架顶面安装分配梁及拱肋竖向及横向微调设施,形成上层操作平台,以方便拱肋拼装。

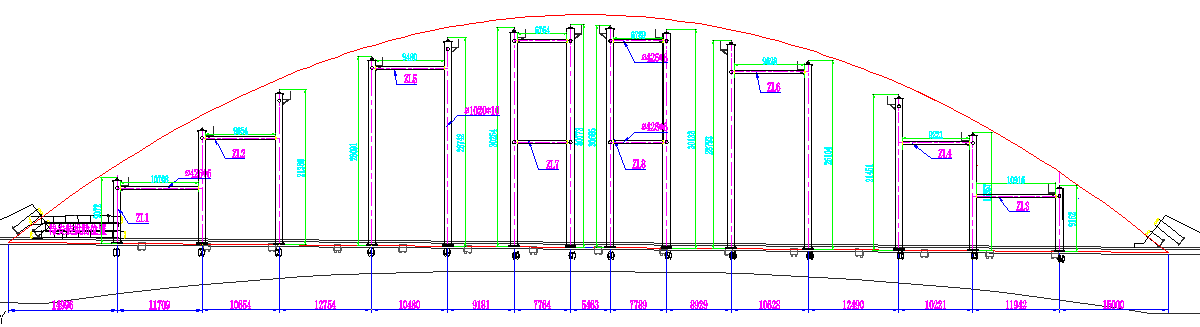

根据计算(计算荷载主要考虑结构自重及风荷载)及分段图,架拱支架共设28根立柱,立柱采用Φ1020×10mm规格的钢管,为确保钢管支架的整体稳定性,钢管之间采用Φ426×6mm的无缝管作为连接系,连接处切割出相贯线满焊。钢管支架立柱最短为8.448m,最高为30.011m,最高的8根钢管立柱纵、横方向各连二道连接系,其余钢管立柱,纵、横方向各连一道连接系。钢管底采用δ=12mm的钢板作为柱底板,规格为1300×1300×12mm。柱底板在基础混凝土(1.4*1.4*0.2m,C40混凝土)上。

图1-1 钢管拱拼装支架结构布置图

图1-2 支架底部预埋件图

为了确保较高钢管立柱安装过程中的稳定,在6、7、8、9号立柱顶纵向两侧各设置一道缆风绳,缆风绳一头系于钢管支架顶端,一头系于连续梁挡渣墙钢筋上,缆风绳与水平面夹角控制在45°至60°之间。缆风绳在钢管顶端采用绳卡固定,在梁面采用钢丝绳收紧器固定,并预紧一定张力。

钢管立柱安装时先用M30干硬性水泥砂浆厚度约10mm对基础顶面进行找平,同时确保钢板与基础面密贴,然后将柱底板上的孔从基础混凝土台座上预留的8根Φ16×150mm的钢筋里穿过,然后将钢筋握弯并与柱底板焊接,焊接要求双面满焊,焊缝长度不小于8cm。立柱四周等间距布置8块15×15×1cm加劲板。

混凝土基础施工完成后,先安装立柱底板,然后立支架钢管,钢管由于太长,需在现场按图定长加工,整体吊装到位,与封底钢板满焊连接后。钢管立柱之间的横向连接桁系在梁面拼接成门字形,钢管和横向连接系采用80t汽车吊整体吊装,需用全站仪准确测量定位误差不大于20mm、挂锤球控制垂直度不大于L/1000,钢管立柱每两排安装到位后,立即安装纵向连接架。

支架安装顺序为从16#墩向17#墩侧安装。钢管拱立柱之间纵横向连接系均采用相贯线连接并满焊,钢管立柱顶弧形坐板与钢管进行焊接固定,焊接厚度均不小于8mm。钢管拱吊装段定位后,钢管与弧形坐板进行焊接固定,焊缝厚度不小于8mm。

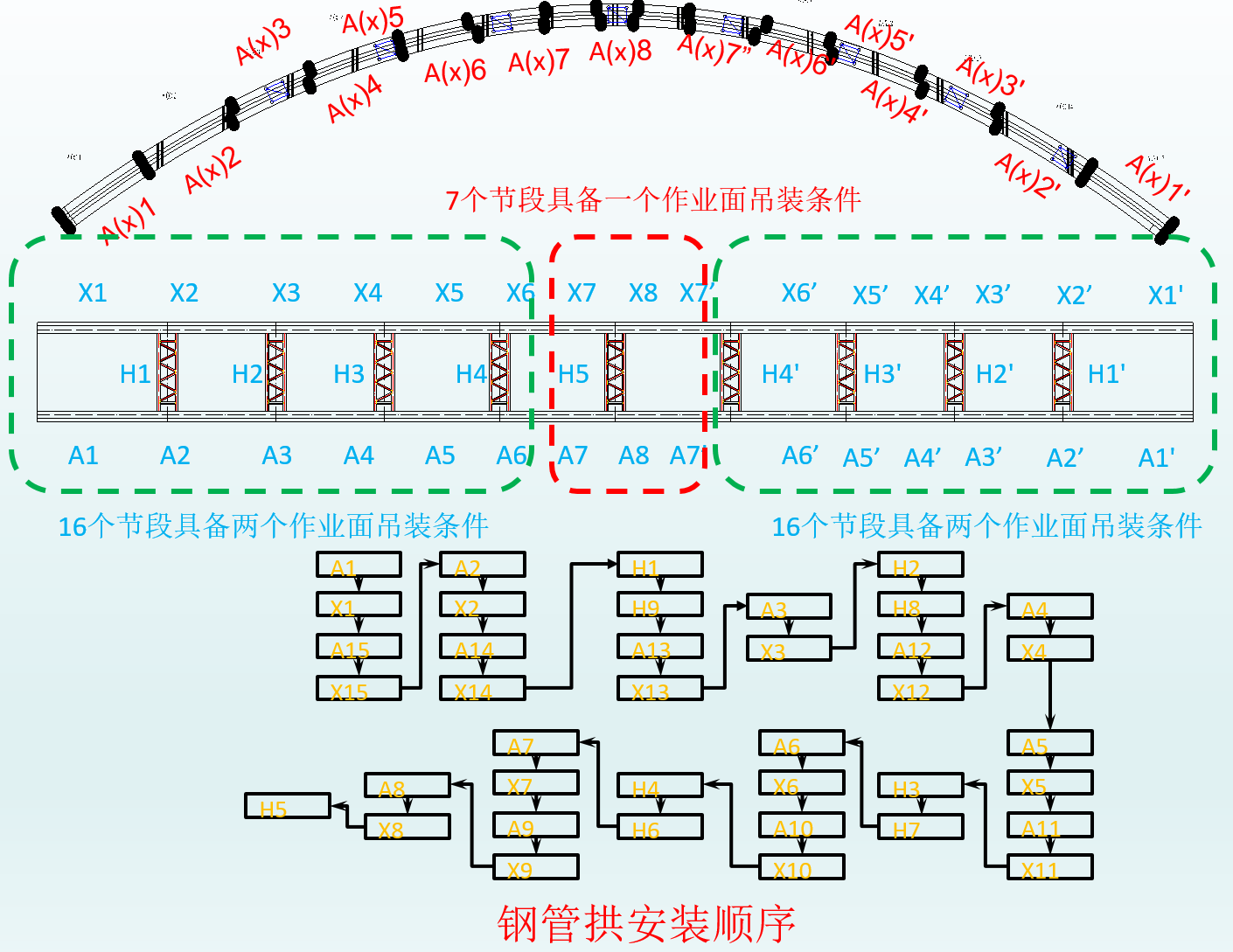

考虑运输及吊装所允许的尺寸和重量,每条拱肋分为15个加工节段(不含拱脚),每道横撑分为1个加工节段,全桥共计39个吊装段,最大起吊重量不超过18吨,最大起吊高度33m,钢管拱节段吊装顺序遵循对称加载的原则。钢管拱节段吊装前应进行验收,验收合格后方可进行吊装。吊装前根据设计及计划确定预拱度。

图4-1 拱肋及横撑安装顺序图

图4-2 拱肋及横撑吊装作业面划分

汽车吊在桥面上,先将需要安装的钢管拱节段摆放到位,一般放到节段钢管拱安装位置的正下方。利用两台吊机吊装拱肋节段,一方面可以分散吊重,另一方面可以方便的调整拱肋位置。吊装过程主要有吊装前准备,吊机就位,吊机伸长吊臂至指定高度,吊机起升拱肋,起升到安装位置后,将拱肋下端与前拱肋节段临时固定,再利用柱顶千斤顶调整拱肋上端,直到测量点坐标满足要求,固定拱肋上端。具体吊装步骤详见“钢管拱安装步骤图”。

图4-3 A(X)1、15和A(X)2、14吊装示意图

图4-3 A(X)1、15和A(X)2、14吊装示意图

图4-4 A(X)8吊装示意图

钢管拱合龙段安装就位后,永久焊接前,对钢管拱进行线形测量。若钢管拱线形偏差不符合规范要求,对钢管拱的线形进行必要的调整。钢管拱合拢节段在工厂加工时每侧预留5cm的富余量。在吊装合拢节段时,先在前一天的相同温度条件下,现场测量出合拢口的精确长度,然后对合拢节进行精确切割,并按图纸要求将切割端打磨出坡口,以上工作完成后,在第二天相同温度条件下进行合拢节段的安装。合拢节段按左、右幅分别安装,安装选择在6~8点时间段且温度在20°~25°之间时进行,并应尽快进行。

通过复杂吊装环境下钢管拱汽车吊装方案的实施,钢管拱吊装过程顺利进行,吊装工效稳步提升,实际吊装天数23天,平均工效0.9节/天,为钢管节段焊接、钢管拱混凝土灌注、吊杆安装及桥面系施工提供了时间保障。在行业内,为今后类似施工提供了借鉴。