中铁八局集团桥梁工程有限责任公司

摘要:近年国内地铁建设处于高潮发展期,亟需大量的盾构管片。针对现有管片生产存在劳动强度大、用工多、质量和环境影响大的特点,从节能环保、智能、信息化方面开展技术研究,以解决现有工艺的不足,提高生产效率和产品质量,降低生产成本,并保护环境。

关键词:地铁管片、节能环保、智能信息、预制工艺

1 概述

随着城镇化进程的不断发展,地铁建设高速进行,亟需大量的盾构管片。目前国内外管片预制技术主要有固定模具法和流水生产线法,存在用工多、劳动强度大、智能和信息化水平不高,成本高和效率低的特点。现社会对环保节能和智能制造越来越重视,需要开展该方面生产技术的研究。

2 管片生产的工艺流程

管片生产的工艺流程

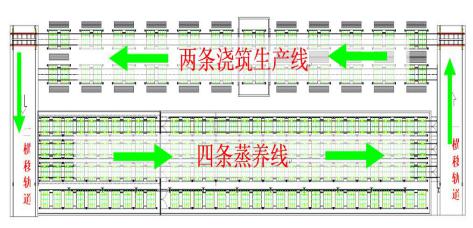

管片生产线为“2+4-12”( 2条灌注线、4条养护线和12套模具)布置模式,由移模系统、灌注系统、振动系统、自动养护控制系统、信息化管控系统等五大主要系统组成。生产线布置模式如图

2.1 地铁管片干湿热养护

依据混凝土性能指标与环境边界条件,对养护工艺各阶段的温度、湿度、时间等工艺参数进行研究,并进行试验认证,确认最佳养护条件。干--湿热自动养护系统的养护原理研究、系统设计研究和关键元器件的选择。

2.1.1干湿热养护工艺参数研究

管片混凝土浇筑振捣工序完成后,在适当的温度和湿度条件下,能够加速水泥水化反应使混凝土内部结构快速硬化,满足工业生产需求,缩短生产周期,提高生产效率。

提出一种全新的养护工艺-干湿热养护工艺,过程参数设置: 升温、恒温、降温三个阶段在养护窑内完成,养护窑内湿度为80%±2%;其养护工艺:静停(环境温度30℃±2℃)2h—升温1h—恒温(环境温度45℃±2℃,芯部温度55℃±2℃)1.5h—降温1h。升温速度不超过15℃/h,降温速度不超过20℃/h;

试验方案:在确保产品质量标准的前提下,对养护阶段各工艺参数进行对比试验得出最佳工艺参数:

静停时间对管片质量的影响:按30、60、90、120min不同静停时间对生产的管片混凝土强度和表面质量检验,分析得出:预养时间越长,混凝土出窑的强度就越高,且外观质量越好,但是在实际生产过程中,需要考虑生产进度和工程成本等因素,预养时间不可太长,一般静停时间控制在90-120分钟,其中前30分钟在灌注工位与养护窑外之间的生产线上。

升温速度对管片混凝土质量的影响:分别按10、15、20、25℃/h的升温速度(升温2h)对生产管片的脱模强度、28天强度、外观质量的数据进行分析,可以看出,升温速度快可以提高管片混凝土的出窑强度,但是相应的28d混凝土强度有所降低,混凝土外观质量受到影响。升温速度慢虽然使混凝土出窑强度低,但是后期强度高,且混凝土外观质量好。因此混凝土管片在升温阶段升温速度不宜超过15℃/h。但也不能过低,升温时间过长,影响生产效率。

降温速度对管片混凝土质量的影响:根据施工经验,降温阶段管片混凝土内部水分蒸发,同时混凝土产生收缩和内应力。若降温速度过快,混凝土预制管片产生过大的收缩应力,将导致管片表面龟裂等质量事故,因此降温速度不超过20℃/h。

经过多次试验,确定最佳养护工艺为:干湿热养护在封闭养护窑内完成,其养护过程包括:静养、升温、恒温、降温四个阶段。养护过程中,升温、恒温、降温三个阶段在养护窑内完成,养护窑内湿度为80%±2%;静停2h (环境温度25—35℃)—升温1h(速度10—15℃/h)—恒温1.5h (环境温度40—45℃,芯部温度50℃-55℃)—降温1h(降温速度15℃—20℃/h)。

在管片出模后,采用静置方式充分降温,确保管片表面温差不超过15℃,当管片与室外环境和水的温差不超过15℃,再进行水养。

2.1.2干湿热自动养护系统研究

根据管片养护经历的静养、升温、恒温和降温4个阶段划将养护区域划分为静养、升温、恒温和降温4个不同的区域。养护窑内每个养护区域内均有一套独立运行的温湿度控制系统,保持每个区域的温湿度恒定。

温湿度自动控制系统由PCL自动控制程序、电磁阀、传感器、翅片管道散热器、加湿器等组成。温度、湿度控制器采用PID参数整定到达最佳控制效果,微分参数用来克服被控温度的滞后性,达到控制温度、湿度在±1度内。

干湿热自动养护系统的养护原理:在程序软件中输入设计参数,然后由温湿度传感器采集养护环境温度、湿度,将实际数据反馈回控制程序进行对比、分析,再指令加热电磁阀、补湿电磁阀等运行,实现养护环境达到设计控制参数。

管道布置:管道布置抄平,管道出口稍低,使冷凝水能够顺利流出,不滞留在管道内影响热交换,同时不需太大锅炉蒸汽压力即可把冷凝水排出流回锅炉循环使用,降低能源消耗。

蒸汽控制阀选择:蒸汽控制阀采用气动蒸汽角座阀控制,不受蒸汽中残渣的影响。解决了传统的流量调节控制阀故障率高的问题。可以使温度更容易控制,降低故障率,保持生产。

温度控制:在蒸汽管道内通入蒸汽,翅片散热片对养护窑的环境进行加热,利用自动控制系统控制蒸汽大小保持窑内各个养护区段温度恒定。

湿度控制:通过在窑内布设喷雾水管,在湿度达不到要求时,启动喷雾装置喷雾,保持养护窑内湿度维持恒定。

相比传统养护方式,蒸汽不直接喷到养护窑内,可以减少养护窑内蒸汽损失,窑内可视度高,有利于监控窑内模型运行,方便设备维修保养,降低检修人员安全风险低。干湿热循环养护更节约养护时间,养护窑每个区段相对始终处于相对恒温状态,各区域温度波动小,能量损耗小,采用PID参数整定,温度控制更精确,管片养护质量得到有利保证。

2.2 地铁管片智能生产线

智能化生产线包括智能灌注子系统、智能振动控制子系统、智能移模子系统和智能养护子系统。

2.2.1智能移模子系统

智能移模子系统通过对工艺流程和控制装置改进,研发了一种降低地铁衬砌管片生产节拍时间的方法,将管片生产节拍从5min降低到3min。

地铁管片现有生产线为“2+4-12”布置模式。从一条灌注线看,横移车每转运一套模具到同一条灌注线的时间间隔是10min,震动台的潜力只能发挥一半,所以生产节拍受制约的地方即是在模具转运环节。

移模子系统由2台横移车、6套推模机、12组定位装置及其自动控制系统组成。

传统生产线移模子系统的工作方式为:2台横移车必须同时到达同一组轨道才能推进模具,推模机行程为5.9米。将移模方式改进后2台横移车不必同时到达同一组轨道,可以各自独立推进模具(除将所有推模机行程全部加长到10.7米外,其它移模设备硬件设施不变)。

设备运行参数:根据生产节拍时间要求,一般使用横移车链条运行速度0.233 m/s,走行最高速度0.87 m/s,推模机链条运行速度0.233m/s三个参数。若生产需要可通过变频器控制进行调速。

1、最远生产线出窑端模型下横移车时间:25s。下车时间实为20.58s,该25s包含了启动、交接延时约4s。

2、模型上震动台时间:8s。按均速时间实为5.59s,该8s包含了降速延时约2s。

3、入窑端模型上横移车时间:15.57s。

4、定位油缸缩回及或伸出时间:5s。

5、横移车送模型到最远养护线时间:34s。按均速时间实为24s,该34s包含了启动、加速、降速延时约10s。

6、入窑模型下横移车时间:25s。下车时间实为20.58s,该25s包含了启动、交接延时约4s。

7、出窑模型上横移车时间:2.1+15.57=18s。

8、横移车送模型到另一生产线时间:34-5=29s。

横移车在最远运行距离运行一个循环时间合计:160s。综合远近,横移车在生产线与养护线间运行平均时间为24s,一个循环的平均时间缩短2x(34-24)=20s,故横移车完成一个完整循环的平均时间为:160-20=140s。

采用横移车与推模机配合,将节拍时间由5min降到3min内,极大提高了生产效率。

2.2.2智能灌注子系统

智能灌注子系统由1台运灰车、2台灌注车、2台模具识别设备及其自动控制系统组成。

研究一种自动灌注系统,自动识别模具型号,确认混凝土方量,按照振捣工艺要求对模具进行分时均匀布料。灌注过程无需人工操作;混凝土输送及灌注实现无缝衔接,极大地提高了工作效率。

流程控制:运灰车、灌注车增加计重功能,增加模具识别设备。

模具识别设备识别震动台上待灌注的模具型号,将信息反馈至系统,自动识别并确认所需混凝土方量。搅拌站进行混凝土搅拌作业。运灰车根据搅拌站的拌合情况及时到搅拌站装载拌合好的混凝土,再根据灌注车内剩余混凝土方量及时给2台灌注车补料。灌注车根据待灌注的模具型号,自动放料至模具。放量时根据灌注工艺分时均匀布料。

通过改进,灌注过程无需人工操作,减少了人员工作量;混凝土输送及灌注实现无缝衔接,极大地提高了工作效率。并且有效控制尾料,减少原料浪费。

2.2.3智能振动控制子系统

传统管片生产线振动台震动电机由变频器控制,通过设置固定的频率(弱振70赫兹/正转/偏心块分开、强震60赫兹/反转/偏心块合拢、)来控制震动力。实际应用中,每块模型及管片重量不同,传递到模型上的震动力的大小受模型刚度、重量等因素影响,因此存在震动力不足,如若调高震动频率,个别模型又因震动力过大,导致电机出现过流保护、过热保护,生产线停机瘫痪。

研究一种自动振动控制系统,通过识别待灌注的模型及管片重量自动调节电流大小,实现自动调节变频器的频率,从而达到恒定震动台震动力的大小。

通过测量震动电机的电流,识别模型重量,编制PLC控制程序控制电流,通过可编程控制器与变频器通讯,实现自动调节变频器的频率,使震动电机电流维持在固定电流区间,从而达到恒定震动台震动力的大小。解决了电流固定导致的震动力不足或过大问题,降低故障率,减少生产线瘫痪机率,同时节约用电。

2.2.4智能养护系统

详见2.1干湿热养护系统。

目前国内管片生产厂的信息化应用还处于初级阶段,对管片生产管理效率提升有限。针对多条流水生产线同时运行,日产量高,产品型号繁多,组织生产、发运困难等情况,合作研发了地铁管片智能制造平台V1.0,该系统将前期网络硬件设施建设,现场岗位信息化作业布置及软件搭设,后台信息化系统深化建设,信息化后台系统与现场信息化的有效结合。重点研发了符合本项目实际管理要求的相关软件、移动作业APP以及后台系统的9大管理子系统。

3 主要研究成果

3.1 研发的地铁管片干湿热养护工艺,与传统的蒸汽养护工艺比较,管片养护时间从传统的8-10小时降到5-6小时,生产效率大幅提高;蒸汽可循环利用,降低了蒸汽损耗,节能减排效果显著。

3.2研发的灌注、振动、移模、养护四大智能系统,将地铁管片生产节拍时间从5min降为3min,提高了生产效率和产品质量水平。

3.3 研发的地铁管片生产信息化系统,实现公司120种产品型号、3条流水线、2条固定线、10个堆场的终端设备之间数据同步,实现年产50000环管片的生产信息化。

4结束语

该管片预制技术已成功应用于成都、南宁、石家庄、呼和浩特、昆明、贵州、新疆的七大地铁管片生产基地共10条生产线,形成的一套新型自动化管片预制生产线及预制技术,管片生产技术达到国内领先水平,符合中国地铁高速发展的国情,促进混凝土衬砌管片生产向节能环保和智能化技术方向发展。