汉威科技集团股份有限公司,河南 ·郑州 450001

摘要:本文主要从企业生产经营管理之库存物料管理进行论述,结合物料单价、利用率、采购周期和库位占压面积对物料进行ABC分类。进一步根据企业生产经营特性制订分类管理原则,对不同类型物料采用多种途径进行有效管理,并从多种维度采用不同评价手段对运营效果进行评价,以此提高库存物料周转,降低物料呆滞风险,从而降低企业生产经营成本,提高企业产品市场竞争成本优势。

This paper mainly discusses the inventory material management of enterprise production management, and classifies the material by ABC combined with material unit price, utilization rate, purchasing cycle and storage area. Furthermore, according to the production and operation characteristics of enterprises, the classified management principles are formulated, different types of materials are managed effectively, and the operation effects are evaluated by different evaluation means from various dimensions, in order to improve the turnover of inventory materials and reduce the risk of material stagnation, so as to reduce the production and operation costs of enterprises and improve the competitive cost advantage of enterprise products in the market.

关键词:库存物料;物料呆滞;安全库存

inventory material; material stagnation; safety stock

1 概述

目前企业生产经营成本压力日益剧增,面临竞争激烈的市场环境,降低企业产品生产成本是企业运营中生产管理人员刻不容缓的职责与义务,然而如何做好库存管理是生产管理中需要攻克的难题,那么通过什么手段来提高库存物料周转,降低物料呆滞风险是本文讨论的重点。

2 物料分类管理

2.1 物料分类管理目的

优化库存物料分类管理结构,为管理人员根据物料不同特性实施管理提供依据。

2.2 物料分类管理原则

依据帕累托(Pareto)定律,将物料管理从单价、利用率、采购周期和库位四个维度对物料进行A、B、C分类管理。

3 物料分类细则

3.1 细则1(简称G1):按物料单价金额占比划分

选取统计期内总体物料单价由高到低排名第10%的单价数据X,排名第30%的单价数据Y,物料单价由高到低排名在1%-10%(含10%)的评级为III级,单价排名在10%-30%之间(含30%)的评级为II级,单价排名低于30%的评级为I级;

3.2 细则2(简称G2):按物料利用率划分

(1)利用率低于20%评级为III级,利用率在20%-80%之间评级为II级,利用率高于80%评级为I级;

(2)根据统计期内出库和入库信息,计算现有所有物料的利用率:物料利用率=统计期内出库量/统计期末库存量;

3.3 细则3(简称G3):按物料采购周期划分

根据实际物料需求情况和相应的市场供应能力,将企业物料采购周期分为3档,采购周期最长的一档划分为III级,采购周期次之划分为II级,采购周期最短的一档划分为I级。

3.4 细则4(简称G4):按物料占压库位划分

根据物料种类和实物大小情况,将物料分为3级。

例:某企业制定如下物料占压库位评级,占压库位较大的包材类划分为III级,占压库位次之的PCB、开关电源、变压器及电源适配器划分为II级,占压库位较小的电子元器件、螺钉、螺丝及螺母划分为I级。

4 物料管理等级

4.1 物料维度分类权重占比法则X

单价(G1)、利用率(G2)、采购周期(G3)和库位(G4)四个维度对应权重分别为40%、30%、20%和10%。

4.2 物料在维度等级分类中权重占比Y

III级、II级和I级三个等级对应权重分别为60%、30%和10%。

4.3 物料分类管理综合评分Z

综合评分Z=40%(G1权重)×Y1(G1中等级权重)+30%(G2权重)×Y2(G2中等级权重)+20%(G3权重)×Y3(G3中等级权重)+10%(G4权重)×Y4(G4中等级权重)

4.4 物料综合等级分类

对物料综合评分由高到低排名,根据ABC分类法,将排名前10%物料作为A类物料管控,排名10%-40%物料作为B类物料管控,排名40%之后物料作为C类物料管控。

4.5 A、B、C物料管理原则

A类属重点管控物料,应严格控制库存,原则依据销售需求进行采购,特殊情况可有特殊审批流程,经批准后方可执行; B类物料可结合采购周期和采购周期内历史使用量及销售需求设定安全库存进行常规管控,但企业需对设定的安全库存适宜性进行动态管控;C类物料可根据企业具体情况进行批量采购,简单控制管理。

5 物料安全库存设定

5.1 设定安全库存目的

为防止企业物料采购或生产制造过程中物料异常,尽而能够快速响应销售市场需求,提升企业产品市场竞争力。

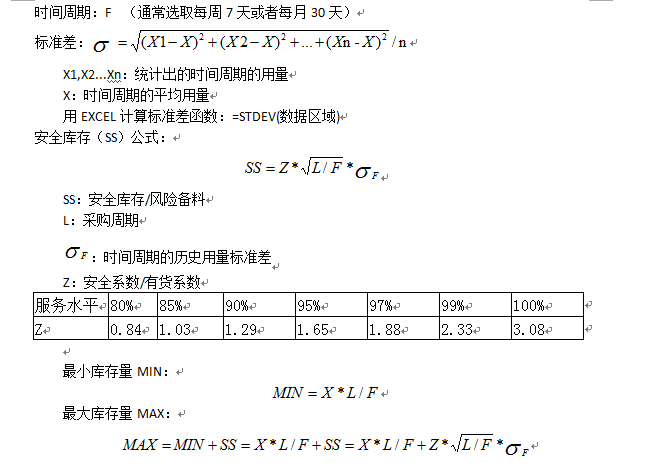

5.2 物料安全库存设定计算法则

5.3 计算法则诠释

(1)风险备料SS引用行业通用计算方法;

(2)安全系数Z是企业结合自身生产经营模式,依据市场战略匹配的服务满足水平对应的安全系数;

(3)最小库存量MIN为物料采购周期内的平均用量;

(4)最大库存量MAX为采购周期内平均用量和风险备料之和;

(5)企业可结合自身采购体系和生产制造体系运行稳定程度考虑风险备料的必要性。

6 物料过程管控方法

6.1 ABC物料动态更新

企业产品销售战略会伴随市场需求的变化而变化,尽而会引起产品的更新迭代,最终会引起物料用量或种类发生变化;同时产品生命周期内功能或工艺优化升级也将引起物料发生变化,故要求物料管理部门对物料的分类须进行动态更新,但具体更新周期取决于企业产品特性和生产经营模式。

6.2 安全库存调整

企业产品销售策略变化同样会引起具体产品类型和产品所用物料发生变化,同时市场需求波动也会影响物料需求动态变化,此时要求物料管理部门具体管理人员思维敏捷,快速跟上市场波动变化步伐,实时动态调整安全库存。

6.3 物料采购过程人为防错

物料从产生需求到需求入库需要跨部门人员进行多环节操作,人员在操作过程中存在人为操作错误的风险,故在执行过程中很有采取监督防错措施的必要。

物料采购和采购审批权限分离;

设置单次采购最大批量限制检测条件(在有ERP系统前提下可直接通过系统检测)。

6.4 物料周转情况监测

企业可以根据产品特性和生产模式分析物料周转利用情况,建议采用跨周期对比方式,企业可以定期对周转过慢物料原因进行分析,并采取改善措施。

例:物料周转率=年度天数*监测期物料出库总量/(监测期天数*监测期平均库存)

6.5 呆滞物料处理

无论企业物料管理部门人员能力多么强,管理工作做的多么全面和精细,都避免不了物料的呆滞发生,只是根据企业的生产经营模式或管理的能力高低不同,最终形成呆滞物料损失大小不同而已,但被定义为呆滞的物料并不代表可以不管,永久存在直至失去应有的价值,因呆滞物料除自身价值在逐渐减小同时,在管理过程中还会隐形产生其它费用成本,例如人员管理成本、物料存放库位占压成本及呆滞物料跟踪分析成本等,故企业在管理过程中一旦发现物料形成呆滞,第一时间要组织相关部门进行分析、处理和后期预防,降低物料再次形成呆滞的风险。

7 库存管控效果评价

7.1 库存资金不同维度变化情况

企业评价库存管控效果最直观的方法即为对比所管控库存金额同期或环比变化情况,当然在评价效果工作中,不能仅靠某一个时间点金额的降低或增加来判断整个管控方法的好与坏,因为上面章节也提到,库存物料结构会受到企业销售策略或物料采购市场因素影响,短时间会引起库存物料的波动,故在运用此方法时尽量采用多点评价,根据库存某一时间段的变化趋势来判断较为合理。

7.2 库存物料周转率

库存物料周转情况是判断企业库存管控能力的重要评价方式之一,企业库存物料周转率越高,说明物料的周转次数也就越多,也就意味着企业所投入库存物料的资金循环使用的快,尽而能从多次循环中获得更丰厚的利润。

7.3 库存满足度

企业无论是做库存管理还是零库存管理,目的都是快速响应销售需求前提下降低企业生产经营成本,销售部门作为企业生产部门的客户,产品响应的时效性也是库存管控好坏的重要评价方式。

8 结语

随着企业生产经营压力的逐渐加大,库存管理的精细化要求越来越迫切,库存多维度管控手段和系统性的评价方法日益受企业管理者的青睐,本文所示管控方法经过在企业初步效果评价,获得了非常可喜的成绩,在销售收入同比增加22.7%前提下,使运营库存资金同比降低20%,库存物料周转率同比提升22.7%,存货周转次数同比提高20.9%,库存满足度同比提升15%,希望本文能够为更多企业的发展提供帮助,同时也欢迎同行对本文提出宝贵的意见。

【参考文献】

[1] 顾恒. A企业库存管理优化研究[D].上海外国语大学,2019.

[2] 杨剑锋.《生产运营》,郑州大学商学院,2018,3.

3