中车齐齐哈尔车辆有限公司 黑龙江齐齐哈尔 161002

摘要:本文根据铁路特种货车箱形中梁的结构特点,对生产工艺难点进行分析,找出原因并提出相应防治措施,提高产品质量。

关键词:箱形中梁;制造工艺;焊接变形

铁路货车特种车由于其用途需求,采用了带配重的鱼腹式箱形结构中梁。本文便是围绕特种平车箱形中梁在自由状态下的生产实际所进行的焊接工艺研究

中梁是车辆最主要的承重部件之一,中梁制造质量直接影响到整个车辆的运用性能。特别是对于运输特种装备的车辆,由于其车体长,载重大,且载荷分布不均匀,受力情况复杂,为保证车辆具有较高的强度及刚度,特种货车多采用箱形中梁。

特种平车所采用的箱形中梁主要由中梁上盖板、中梁下盖板、中梁腹板、隔板、挡板、中梁配重、枕梁下盖板(中)、上心盘、前从板座、后从板座等几部分组成。

结合实际生产过程中所遇到的困难,在工艺方面的主要难点有以下几方面:

1.2.1 特种平车中梁组成全长24000 mm,长度较大,主要组成部件中中梁上盖板厚度20mm、中梁下盖板厚度40mm、中梁腹板厚度16mm,均为中厚板拼接,拼接后平面度矫正难度大,该产品对焊后平面度要求较高,控制难度大。

1.2.2 中梁桶内有配重铁,组装公差小,要求中梁组焊后各隔板与下盖板、腹板垂直度不得大于1mm。

1.2.3 箱形中梁矫正困难,中梁焊接热输出量大,焊后焊接变形大且矫正难度大。

腹板及上下盖板拼接处应避开底架各梁,焊缝表面磨平。焊缝进行探伤检测,焊缝表面用磁粉探伤,不得存在裂纹等缺陷。

中梁腹板是由五块厚度为16mm的Q450NQRI板材拼接而成,采用开单面坡口焊接。产品要求枕心间挠度为45±5mm,但由于该中梁在鱼腹处配备六块1876kg的配重铁,在重力作用下会减小挠度,所以在腹板下料及拼接过程中要预制60mm挠度方能保证车体组装后的挠度要求。在预制挠度时要特别注意两腹板挠度要一致,拼接后应进行必要的整平(尤其需对接口处进行矫平,减小对筒后中梁内应力),防止出现死弯,如果出现死弯,要先矫正再组装,以减少箱形中梁内应力及焊后扭曲的可能性。并且上下盖板要分别以腹板上下两侧长度为基准进行加长。

中梁上盖板采用20mm厚的Q345E型板材进行拼接,坡口形式为X型双面坡口。在拼接前需预制2°~ 3°的反变形,以保证焊后平整度。焊后打磨时应垂直于焊缝纵向进行打磨。

中梁下盖板厚度为40mm,属于大厚板件拼接,拼接前预制合理的反变形,焊接过程中需要控制焊接热输出量,保证焊后下盖板接口处平面度。中梁下盖板开坡口方式与上盖板一致,均采用开X型坡口多层焊接,焊接过程中要防止扭曲。在拼接完成后确定下盖板枕心及中心位置,调整两枕心线与中心线的高度差并保证枕心线中心线水平,最后将下盖板与台型夹紧。这样做的目的是为了保证下盖板心盘处的平面度。

按照设计要求中梁组焊后各隔板与下盖板、腹板垂直度不得大于1mm。由于直接测量垂直度有一定困难,可以采用取等长线段方式测量中梁桶内对角线差的方法来保证垂直度。

在下盖板与台型固定好后,在下盖板上划线,画出腹板位置,并找出腹板中心划线。依次将两腹板调至安装位置,使腹板中心与下盖板中心重合。测量腹板对称度并测量腹板是否迈步,测量腹板与下盖板鱼腹是否匹配。各尺寸调整合格后,使用夹紧工装从中间向两侧依次夹紧,定位焊腹板与下盖板、隔板。在定位焊腹板与下盖板、隔板前,要对各隔板及下盖板垂直度进行检测,调整垂直后方可施焊。

在中梁组焊过程中会产沿中梁长度方向的纵向收缩变形,沿水平方向的横向弯曲变形以及沿竖直方向的垂直弯曲变形。

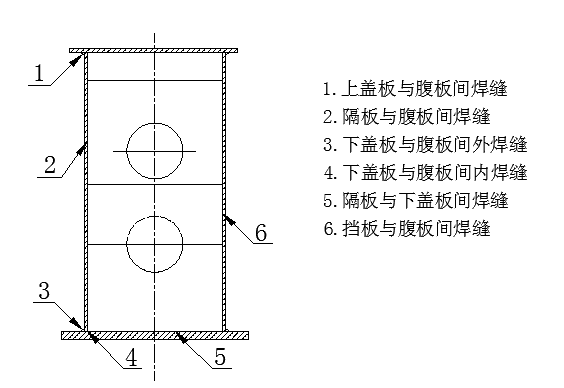

图2为中梁鱼腹处横截面(配重与中梁间无焊缝,故省略),从图中标注出中梁的主要焊缝。

图2 箱形中梁主要焊缝分布(鱼腹处截面)

导致中梁长度纵向收缩的原因有两点,一是上下盖板及腹板拼接时,组对间隙导致的焊接收缩量变化,在一定范围内拼接组对间隙越大则焊后收缩量也越大,若无间隙,则焊后收缩量在2mm~4mm之间;二是中梁组对时纵向长焊缝导致的收缩变形,一些横向的焊缝产生的横向收缩也对纵向长度变化稍有影响。

一般来讲防止纵向收缩造成的尺寸误差的方法就是腹板及上下盖板工艺加长,保证中梁焊后长度,尺寸加长量根据纵向焊接收缩量以及拼接收缩量来确定。

中梁焊缝相对于中梁截面中心线左右对称,理论上不会引起中梁水平方向的弯曲,但对称焊缝若不同时焊接,则会由于焊接先后而改变中梁截面重心位置以及焊缝相对于截面中心的对称性,从而造成水平方向的弯曲变形。

鱼腹式箱形中梁下部的焊缝要多于上部焊缝,焊缝位于中梁横断面中心的下方,会引起中梁垂直方向向上的变形,焊缝1位于中梁横断面中心的上方,会引起中梁垂直方向向下的变形,而造成垂直变形的效果相对于上面几条纵向长焊缝来讲可以忽略不计。

可以通过选择合适的焊接顺序和焊接方法来控制弯曲方向和数值。中梁装配焊接遵循先内后外原则,在增加内部刚度的情况下使得焊接变形减到最小。中梁内部施焊顺序为先焊隔板与下盖板间横焊缝;然后将中梁侧倾放倒,焊接隔板与腹板间焊缝,这样便将两腹板连成一个整体,提高刚度,抑制焊缝4引起的焊接变形;最后将中梁回正焊接腹板与下盖板间焊缝。中梁外部施焊顺序为先焊腹板与下盖板间外侧焊缝,要同时对称施焊;在放入配重并焊接好挡板将配重固定以后,组对点固上盖板;将中梁翻转180度,同时对称焊接上盖板与腹板之间的焊缝

按照技术要求,应使中梁心盘中心间产生45mm±5mm上挠度,为防止装上配重后配重对中梁产生的垂直下压力降低中梁挠度,在装配重之前可以将挠度顶至55mm

特种平车上盖板厚度20mm,下盖板厚度40mm,由于下盖板厚度较厚,不易焊接变形,所以影响中梁质量的主要局部变形为腹板与上盖板间焊缝引起的上盖板边缘下垂变形。为了防止这种变形的发生,目前采用的最有效的方式是中梁上盖板下料时进行焊前反变形,即将上盖板边缘反向压制微小上翘。上盖板边缘距腹板外侧距离为58mm±1mm,预制反变形为2mm~3mm,由于在焊接完成后该类变形的调整难度非常大,所以要着重注意预制反变形时的精度。

文中所阐述的各类方法能够比较有效的解决之前所提到的难题,通过选择合理的焊接方法来控制中梁焊接过程中的焊接变形及其他影响产品质量的问题,希望能为同类型其他产品提供借鉴。