来实建筑系统(上海)有限公司 上海 201203

摘要:建筑业快速发展的同时,厂房结构日益多样化,针对单层钢结构厂房优化设计,有利于丰富厂房使用功能,还能实现高质量、低成本建造目标。本文首先介绍单层钢结构厂房设计现状及常见问题,然后重点探究优化设计措施,最后进行实例分析,旨为相关设计人员提供借鉴,全面提升厂房设计水平。

关键词:单层钢;结构厂房;设计优化

前言:近年来,工业厂房建设要求逐渐提高,对于房屋建筑工程专业设计人员来说,应在可持续发展理念引导下创新设计思路、改进设计方法,真正起到抗震减灾、节能环保作用。结合现代现代工业厂房建设需要,适时优化设计单层钢结构厂房具有迫切性和重要性,这是厂房设计工作迈向新台阶的必然要求。

1.单层钢结构厂房的设计现状和问题

1.1单层钢结构厂房的设计现状

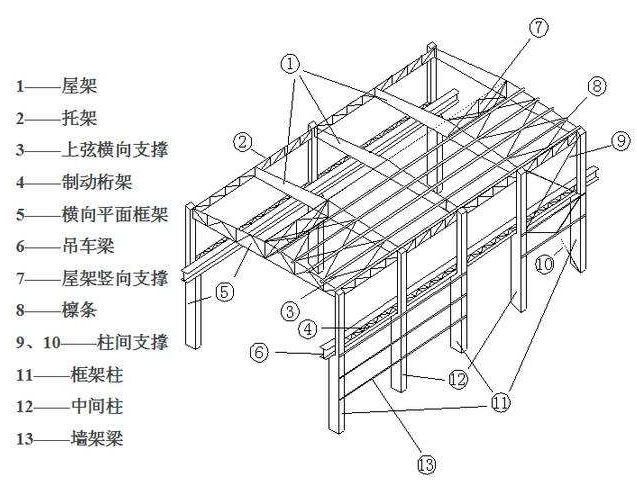

墙体维护结构、钢架承重结构、支撑系统、吊车梁结构体系、配套屋盖(轻型)是组成单层钢结构厂房的重要部分,具体组成结构如图1。一般来说,重力承受部件为格构柱,该部件凭借较强的弯矩承受力抵御外来冲击,避免厂房出现结构失稳、倒塌等现象。单层钢结构厂房设计期间,设计人员全面考虑影响因素,如自然因素、人为因素等,从经济实用、安全稳定等角度改进设计方法,摒弃传统设计的不当之处,确保单层钢结构厂房设计工作满足现代需求[1]。

图 1 单层钢结构厂房结构

1.2单层钢结构厂房的设计问题

1.2.1计算失准

设计人员除了掌握设计知识外,还要灵活运用数学知识,这是单层钢结构厂房设计计算准确性保证的基本要求。实际计算中,部分设计人员在惯性思维引导下单项计算平面钢架(横向),故而表现出非一致设计现象,并且会增加风险,不利于保证厂房安全性和稳定性。建模环节涉及数学计算,同时对设计人员设计经验提出较高要求,如果待计算数据量较多,且数据计算环节复杂,那么既会延长计算时间,又会加大计算误差,最终厂房安全性和实用性无从保证。

1.2.2结构变形

钢架振型的外力承受范围相对较小,如果设计人员片面分析钢架动力特征,当实际载荷力超出钢结构承受力,那么必然出现结构变形现象,导致厂房整体稳定性降低,并影响厂房应用。除此之外,部分设计人员养成横向风载荷影响分析这一习惯,相对而言,纵向风载荷被忽视不计,然而这并不是保证厂房顶端平稳度的最佳方法,反而会弱化设计质量,大幅增加安全风险。

1.2.3布局缺乏合理性

单层钢结构厂房支撑部件为格构柱,其布局结构、铺设方式直接影响厂房稳定情况。实际布局时,各类通道位置改变后,意味着格构柱间距离难以标准化界定,进而厂房结构缺乏合理性,对于维修、保养工作来说,会低效推进[2]。换言之,格构柱布局工作对设计人员专业性提出挑战,格构柱整体布局和局部布局存在较大出入,说明设计人员专业技能有待提升。

1.2.4维度转化不当

结构设计由平面向三维空间转化,对计算准确度提出严格要求,这要求设计人员敏感分析、准确判断,尽可能控制维度转换误差,否则,维度转化效果达不到预期要求。维度实际转化期间,很多设计人员忽视框架刚度,并且钢架受力分析片面,使得维度转化操作缺乏合理性。

2.单层钢结构厂房的设计优化措施

2.1选择最经济的柱网布置

柱网布置活动开展前,设计人员置身施工现场,仔细核实场内道路分布情况,据此调整柱间距,同时,参照相关参数(厂房高值h、轨顶标高、房屋载荷q、支撑角度θ)保证柱距合理性[3]。从经济角度来看,柱网布置细分下述两种情形:

情形一,柱间距。小型厂房(轨顶标高在十二米和十五米之间)柱间距多参照轨顶标高距离来设定,具体间距根据工程要求而定,以此减少钢材耗用量,有效控制工程成本。设计初期,各专业负责人良性沟通,从经济实用、节能减排等角度进行造价管控,这对建筑业经济效益提高有促进作用。例如,选用通风器、彩板等产品时,将轻重量纳入选用标准,这是控制屋面承载力的有效措施,还能提高采购资金利用率。大型厂房(轨顶标高大于二十五米)柱间距一般为十八米,在此期间,设计人员具体分析设计指标,确保柱间距控制工作达到标准化要求。

情形二,不拔柱/少拔柱。前期条件总结为:明确工艺宽度;场地容许与工艺要求相一致。符合上述条件后,尽量省去托架布设环节,仅在必要环节布设吊车梁,同时,改变传统模数定柱距这一模式,根据现代厂房建设要求设置柱距。具体来说,参照工艺标准完成超柱距柱子布设任务,接下来布设基本柱距柱子,这既能提高工作效率,又能使管理工作有序推进。

2.2加固厂房受力体系

各部分支撑系统稳固性得以保证的同时,还应互相配合,这是厂房均衡受力的基本要求。换言之,受力体系加固阶段,稳妥配合柱间支撑系统和屋盖支撑系统,只有局部支撑协配效果达到加固需要,才能真正稳固单层钢结构厂房。操作期间,设计人员考虑到房屋变形情况,通过在檩条间设置不同方向拉条予以固定;双肢格构柱布设后,于适当位置进行双片支撑,避免出现受力失衡现象;妥善处理柱间距离与竖向载荷间关系,二者呈反比,即实际载体减小时,适当拉长逐渐距离,尽可能减少厂房使用风险。

2.3确定厂房标准工艺要求

根据工艺要求适当优化厂房结构,设计人员在设计图纸引导下合理确定厂房参数,保证内部结构设计标准化。此外,通道净空、管道布置、管线布置等工作达到专业要求,真正保证单层钢结构厂房实用性。需说明的是,设计人员从多个角度予以分析,满足厂房结构设计的经济需求,提高厂房实用价值。由于单层钢结构厂房结构设计环节存在风险,一旦风险规避不当,那么会出现超预算现象,并且后期管理、返工等工作会遇到重重阻力。基于此,设计人员根据具体原则、工艺要求稳步落实优化设计工作。

2.4确定最小柱肢宽度和厂房最小高度

厂房高度设计是整体设计环节的关键内容,此项设计工作难度较大,对于设计人员来说,应扎实巩固理论知识,灵活运用现代化技术辅助高度设计工作,确保最小高度设计达到工艺要求[4]。正常来说,设计人员运用工艺专业知识分析内部结构合理性,然后从建筑层面对系统进行准确性判断,必要时对样本放大处理,保证最小高度准确性。实际上,吊车桥架净空要求是影响高度的又一重要因素,单轨吊条件下,设计人员分析挠度、净空要求、横向肢距、单轨标高间关联情况,综合考虑多种因素后确定最小高度值。需说明的是,横向肢距大小对横向刚度有直接影响,设计人员对横向肢距宽度、肩梁高度标准化设置,并合理布设纵向管桥,满足下柱界面有效管控需求。

除上述优化措施外,设计人员还应适当控制基础埋深,结合施工条件、工艺要求、厂房高度等多方面内容予以优化。换言之,基础埋深设计阶段遵循因地制宜原则。例如,北方地区建造单层钢结构厂房时,设计人员考虑冻土埋深作用,结合气候条件、混凝土配比、工程要求合理调整设计方案,满足优化设计要求。

3.实例分析

以山东省某中型硅钢厂的单层钢结构厂房项目为例,从柱网设计、框架体系、基础系统、构件系统四方面进行设计分析。主厂房总面积19.65万平方米,跨度由左到右依次为25m、28m、40m,轨顶标高12m,柱距14m。该工程项目优选排架结构,主要是因为框架体系具有实用性强、经济性良好、施工便捷等优点,这符合经济实用性要求。基础底面标高为-1.35m,设计人员在最新思路引导下尝试新方法,即短柱中心处打孔,起到工程量管控、投资成本减少等作用。对比于传统设计法,短柱开孔操作更能满足现代厂房结构优化需要。该工程构件系统优化设计时,主要指墙皮系统、屋盖系统、柱子系统、吊车梁系统。其中,墙皮系统在原有五米标准基础上增加到八米标准,一定程度上会减少钢材用量;屋盖系统板材形状以大波高压型为主,檩距最大约4.3m,优选蜂窝梁式檩条,能够起到自重降低、刚度增强等作用;柱子系统设计时,设计人员巧妙运用先进技术,结合厂房受力状态,以及人孔构造标准,控制钢管砼柱长细比约95;吊车梁系统设计阶段,基于局部屈曲理论适当控制系统结构,一定程度上减少钢材用量,并提升板材刚度。

4.结束语

综上所述,工业厂房建造工作在新时期大规模推进,围绕单层钢结构厂房结构全面优化,能够保证厂房质量,还能推动设计工作规范化发展。本文结合工程实例,分析厂房结构优化设计要点,如柱网经济性布置、厂房受力体系加固、厂房标准工艺要求细化、最小柱肢宽度和厂房最小高度确定,实现建筑业经济效益和社会效益同步发展。

参考文献:

[1]毛曾依.单层钢结构厂房结构优化设计方法探讨[J].建材与装饰,2020(08):96-97.

[2]张超.单层钢结构厂房设计浅析[J].江西建材,2019(09):52+54.

[3]赵启应.工业单层钢结构厂房支撑结构设计[J].工程建设与设计,2019(04):15-16.

[4]闫磊.浅谈单层钢结构厂房的优化设计方案[J].四川水泥,2018(11):93.

作者简介:茹蕙 来实建筑系统(上海)有限公司 上海 201203 茹蕙:1977.09 女 汉族 上海人 ,同济大学自考专科 房屋建筑工程专业 从事钢结构厂房等工业建筑的详图深化设计工作二十余年,期间做过一些项目详图深化设计的校对工作。