黑龙江建龙化工公司 黑龙江省双鸭山市 155100

摘要:基于当下国家能源战略调整的关键时期,煤化工行业的发展备受瞩目。甲醇作为重要的化工基础原料,其主要生产工艺是以煤炭为原料,通过煤炭气化、粗煤气净化和净化气合成、精制而成。本文就甲醇生产操作要点进行分析研究。

关键词:甲醇;生产;操作要点

1.甲醇合成的生产原理

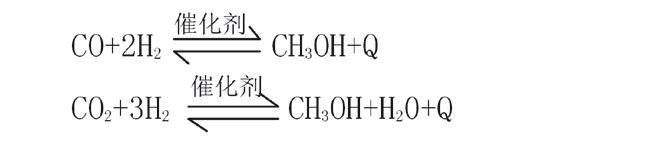

在一定条件下,CO、CO2均可在催化剂表面加氢生成甲醇,化学方程式:

根据上面两个反应公式来看,其都属于气相放热反应,同时,第一个方程式中2个H2与1个CO发生反应会产生1个CH3OH,第二个方程式中3个H2与1个CO2发生反应会产生1个CH3OH及1个H2O,由此表明,两个反应都属于体积缩小反应。而结合勒.夏脱列原理得出,通过增加压力和降低温度可以促使化学反应趋于平衡,且有利于提高甲醇产量,同时就副反应的热效应和反应前后的体积变化而言,降低温度也有助于控制副反应过程。因此,实际甲醇工业生产过程中,要想加快反应速度,选择催化剂时,应优选选择性及活性都比较好的催化剂,确保甲醇合成反应在温度及压力都比较低的情况下,也可以保持较高的反应速度。

2.甲醇合成操作条件

(1)温度

甲醇合成操作中,催化剂的活性温度对反应温度有着决定性影响。就催化剂实际应用而言,通常其活性在应用初期比较强,反应温度则可以稍微低一些;而在应用的中、后期,其活性会有所减弱,反应温度则要相对的高一些。另外,压力和空速等也会在很大程度上对最适合反应温度产生一定的影响,在压力高、空速大时,反应温度应该稍高些。整个催化剂层的温度必须维持在催化剂的活性温度范围内,一般来说,进入催化剂层的气体温度不低于320℃。

(2)压力

增加压力虽能提高甲醇生产效率,但合成反应还受温度、空速和H2与CO的比例等多种因素的影响,而且甲醇的平衡浓度也不会因压力增大而成比例的增长。同时若合成过程的压力过高,不仅会增大设备的应用要求,而且也有制造复杂、操作管理困难、投资大的缺点。目前工艺生产甲醇采用三种压力:即高压法(300个大气压),采用锌-铬催化剂;中压法(150个大气压);低压法(约50个大气压);中、低压法均采用铜催化剂。

(3)H2与CO的比例

要使原料气中的H2与CO不断的合成甲醇,必须保持原料气中有适宜的H2与CO比例。实际生产中,控制送入合成塔的新鲜气体中的H2/CO=2.3~2.6:1,进入合成塔的循环气体中的H2/CO=3.5~6:1较为适宜。

(4)空速

空速是指既定时间内,既定体积催化剂通过的气体体积。在温度及压力既定的情况下,空速的增大,会减短原料气和催化剂的接触时长,从而减小出塔气体中甲醇的含量。实际生产中,空速不能无限制的增加,原因如下:

①随着空速的增大,也带出更多的热量,使得合成塔中因热量失衡而降低温度,最终给甲醇产量带来不利影响。

②随空速增大,气体流动速度也会增快,减短设备内气体的停留时长,这就要适度的增大水冷器的冷却面积,以确保高速气流中的气体甲醇可以有效的冷凝下来,这对于生产系统来讲,很难做到。

③随空速增大,也会增大气体的循环量及循环速度,随之循环机的打气量也需要增大,从而便会增加动力消耗和管理费用。

由上可知,空速增大是有一定限度的。目前合成甲醇的生产所采用的空速一般在40000Nm3/m3催化剂•小时左右。

3.甲醇合成工艺流程

以某煤化工企业生产为例,介绍甲醇合成工艺流程。该企业采用前置式废热锅炉联醇工艺,将传统的联醇工艺的热回收位置前移,以提高余热回收的价值和品位,热回收效率达70%以上。

(1)粗甲醇合成

来自压缩工段的原料气经过油分除去油污及杂质,进入甲醇合成塔塔前预热器,将原料气升温至135℃左右,再进入甲醇合成塔进行反应,反应后的气体温度约220℃左右进入软水加热器,降温至145℃左右,然后再进入塔前预热器提高进塔的气体温度同时进一步将出塔气体温度降至80℃左右,再进入蒸发式冷却器继续降温,蒸发式冷却器的气体温度约45℃左右进入甲醇分离器分离粗甲醇,合成的粗甲醇由甲醇分离器送进闪蒸槽,经过闪蒸后的粗甲醇凭借槽内压力被输送至粗甲醇贮槽内。

(2)粗甲醇双塔精馏提纯

如图1所示,利用泵(6-2)把粗甲醇从贮槽(3)中抽出,通过预塔流进换热器(5-1)中,和预塔底部的加热蒸汽冷凝水实现换热,粗甲醇温度达到约70℃,在从预塔(7)的约3/2高度位置流进塔内。并从预塔顶部加入约20%粗甲醇量的冷凝水,这时也控制预塔底部的甲醇密度约在0.86~ 0.87g/ml。利用预塔底部的再沸器(8)通过0.35×106Pa的蒸汽开始加热,使塔内液体快速提高温度并蒸发排除。从预塔顶部把甲醇和其他组分的蒸汽排出后,再通过冷凝器(9-1)中的冷却水有效的冷凝部分蒸汽,通过控制冷却水的流量来使排出的蒸汽温度保持在44~45℃范围内,促使低沸点组分从系统中排出去。再通过收集槽(10-1)把冷凝后的液体收集起来,再利用回流泵(6-3)把其抽送到预塔顶部作为回流液用。从塔顶流下接近沸点的回流液与由塔底蒸发向上的甲醇及其他组分蒸汽在塔内逆流相遇,进行质的交换和热的交换,使大部分甲醇与高沸点馏分冷凝、回流,同时将热传递给低沸点馏分继续气化。因为塔中的粗甲醇pH值保持在8左右,在碱性溶液中随粗甲醇带来的少量有机胺分解,和二甲醚、醛、酮及少量烷烃都会被排到塔的外面。

利用主塔入料泵(6-4)把预塔底部排出的经过脱除轻馏分得到的78~80℃的预后甲醇抽送至主塔入料换热器(5-2)中,预后甲醇温度达到90℃以上,再流进主塔。以主塔入料温度、组分的沸点、主塔采出精甲醇的质量及塔底残液中含醇量为标准来调整及明确预后甲醇流进主塔的高度。利用再沸器(8-2)把料液加热至104~110℃,甲醇与甲醇沸点接近的组分会气化上升穿过塔板,和塔顶喷淋下来的回流液实现质及热量的交换,并从预塔排出进入冷凝器(9-2),通过冷凝得到的液体也会流进收集槽(10-2),再经回流泵(6-5)输送到塔顶。经过这一过程得到的回流液在纯度上很高,但是也可能混入非常少的低沸点杂质,因此通常都会在离塔顶3-7块塔板的位置采出获得精甲醇。精甲醇液体采出后再通过冷凝器(13)促使温度降到常温,再通过泵或利用静压把精甲醇送至相应的罐中进行储存,并要注意控制流量。

而就精馏塔底部的混合液而言,当其温度达到110℃的时候,混合液中会有0.4%左右的甲醇,其他成分主要是水和少量的高沸点杂质,应及时排到塔外面,并送至废水处理装置中进行有效处理。

图1 粗甲醇双塔精馏的流程

1.闪蒸槽;2.扬液器;3.粗甲醇贮槽;4.冷凝水贮槽;5.换热器;6.泵;7.预塔;8.再沸器;9.冷凝器;10.冷凝液收集槽;11.液封槽;12.主塔;13.精甲醇冷却器;14.油水槽

4.结论

综上,鉴于甲醇在现代化工生产中有着非常重要的地位,同时市场对甲醇的需求和对其纯度要求越来越高,因此,甲醇生产企业必须要积极采取有效措施提高甲醇的生产效率及质量,同时也要严格控制其合成过程的反应温度、反应压力、气体组分、催化剂及空速等因素,积极优化生产过程,为甲醇合成提供最佳的反应条件,减少成本投入、降低资源消耗,确保甲醇生产实现经济效益及社会效益的最 大化。

参考文献

[1]王恒志.甲醇合成催化剂使用与失活的影响因素[J].化工管理,2018,502(31):194-195.

[2]夏春涛.甲醇合成工艺过程与操作控制优化的分析[J].山东工业技术,2019(7):57.

[3]钱伯章.甲醇市场和当代生产技术进展[J].甲醛与甲醇,2018(3):6-9.

[4]海平.甲醇合成工艺的现状及其技术特点研究[J].中国高新技术企业,2018(33):82-83.