在数控车上加工高精度解决某壳体孔圆柱度0.002 加工浅析技术问题的方法

王永永刘维军

中国航发贵州红林航空动力控制科技有限公司

中国航发贵州红林航空动力控制科技有限公司 贵州省贵阳市 550000

【摘要】本文对某壳体孔圆柱度难保证的技术问题进行简单介绍,并从加工方法、机床精度、刀具的选择、程序的合理性、环境温度的控制、加工过程的控制等方面对问题进行原因分析,之后针对性得提出解决措施。

关键词:壳体孔 圆柱度 原因分析 解决措施

前言

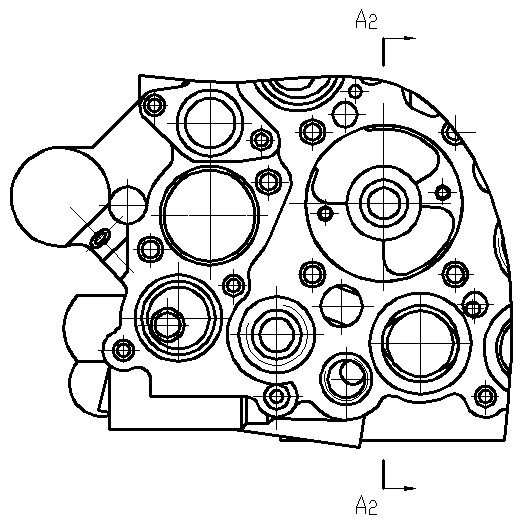

某型壳体零件孔系众多且布局紧凑,其中在A面(见图一)位

置集中有十二串孔系,孔径公差0~0.033之间,孔与孔之间壁很薄;另外,壳体油路孔密集且相互交错沟通。零件在加工时受到压板压紧力及刀具切削力的作用而极易变形,该零件加工过程难度大。

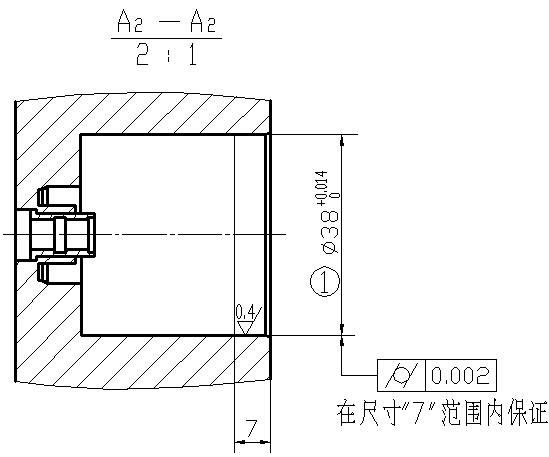

该零件精镗孔工序图示见图一,该孔直径大、孔径公差精度高(ø38+0.014 0)且孔有圆柱度0.002(在深度10mm位置保证)的要求。每批零件加工时,圆柱度0.002频繁超差,零件返修率约25%左右。返修时只能采用研磨工修抛的形式进行修理,但该修理方法易造成壳体大孔(ø38)对底部铜套孔(ø6+0.008 0)同心度差,最终导致产品组装后漏油。625工序已经成为该壳体工艺路线中的瓶颈工序,严重制约产品生产速度,影响公司产品质量,是公司亟待解决的技术瓶颈问题;

A面

铜套孔(ø6+0.008 0)

圆柱度0.002

![]()

图一

二、原因分析

如图一所示,精镗孔工序要求数控车镗孔(ø6+0.008 0 、ø38+0.014 0)。其中,孔ø38圆柱度0.002且对小孔ø6有跳动0.01的要求,该工序技术要求很高。为满足加工要求,从加工方法、机床精度、夹具动平衡、刀具选择、程序优化、环境温度控制、加工过程控制等方面进行原因分析。

2.1加工方法分析

XX-630 RCB10B-630-02 625工序 镗孔(ø38+0.014 0)保证孔圆柱度0.002,该孔精度要求高,数控设备加工很有难度,圆柱度0.002频繁超差,零件返修率约25%左右。此前孔圆柱度超差采用研磨方法修理,但研磨修抛的方法易造成壳体孔(ø38+0.014 0)对底部铜套孔(ø6+0.008 0)不同心及端面不垂直,导致产品在装配分厂组装时T1端面漏油。另外,该孔孔径大,操作工在研磨时易造成壳体与研磨杆抱死。因此,研磨方法不适宜该孔加工,采用数控车加工该工序是合适选择。

2.2 机床精度

精镗孔工序目前在数控车(T42)上进行,该设备刚性、主轴径向跳动、轴向窜动、(X、Z)轴重复定位精度都会影响孔(ø38+0.014 0)圆柱度0.002。经过咨询分析发现T42刚性不好,不能满足该壳体的加工。在选用设备时,应考虑设备的刚性和精度指标。

2.3 夹具性能

精镗孔工序专用夹具为14D6312/0361,夹具在加工过程中,因自身质量分布不均匀,会使机床主轴产生轻微振动,造成圆柱度0.002超差。因此,应将夹具动平衡降至最低。

2.4 刀具的选择

加工材料铸铝合金(ZL101-T5) 零件的刀具选择面广,但是,壳体孔径大(ø38+0.014 0)且有圆柱度0.002的要求。普通刀具不锋利、强度和刚性差,在加工过程中形成轻微振刀,零件会形成比较规则的波浪纹理,圆柱度0.002也会超差。因此,在选用刀具时应特别注意不能选用普通的高速钢材质的镗刀。

2. 5 程序的合理性

加工程序编制是否合理。程序对孔(ø38+0.014 0)是否分粗精加工;粗精加工是否采用两把刀具进行(避免用一把刀具进行粗、精加工);数控车主轴转速、给进量、一次切削量是否合理;粗、精加工留余是否满足要求,这些细节对孔圆柱度0.002影响很大。

2.6 环境温度的控制

目前,精镗孔工序在数控车T42上加工,但长期圆柱度0.002合格率不高,在65%~75%之间。跟踪该工序加工情况,发现机床运行率低,操作工在加工过程中有停顿现象,机床工作温度变化剧烈。因此,在零件加工过程中,设备温度变化对圆柱度0.002也有影响。

2.7 加工过程的控制

精镗孔工序主要进行镗孔(ø38+0.014 0)并保证孔圆柱度0.002。另外,该孔对小孔(ø6+0.008 0)跳动0.01。本工序孔尺寸及技术条件要求高,现场操作工人是否按照图纸进行,刀具是否优化、测量方法是否合理、操作者个人技术水平是否胜任等都对孔圆柱度0.002影响。因此,应该固化零件的加工过程。

三、解决措施

3.1设备的选择

1. 目前,我厂数控机床精度高的设备为哈挺公司生产的“T系列”数车,该系列数控车床为哈挺公司主打的高精度加工设备。机床主轴静态跳动测量为0.0005(采用千分表以估读的方式测得),X、Z轴重复定位精度0.005(查阅资料)。

2. 按图纸要求,将卡盘和夹具14D6312/0361依次安装在机床上,采用试切棒的形式测得主轴在加工状态的主轴跳动为0.0005(采用千分表以估读的方式测得)。与此前不安装夹具时,主轴静态跳动状态一致。

3. 验证数控车床运转后,主轴跳动情况。在机床安装夹具的状态下,按程序运行机床半小时,测得机床的主轴跳动为0.0008(采用千分表以估读的方式测得)。

另外,考虑机床刚性。我们采用机床T51和GS200进行加工。

3.2 夹具动平衡优化

夹具(14D6312/0361)为我工模分厂制造的专用工装,在夹具制造后期进行动平衡试验。图纸动平衡试验要求100g/cm,经过试加工,零件孔径在一个方向圆柱度超差0.003,因此图纸要求的动平衡不能满足零件加工精度要求。夹具返回工模具分厂,要求减小夹具动平衡量。在夹具图示位置增加配重、减少材料(见图二),经过动平衡机验证,将夹具动平衡控制在25g/cm以内。

配重

压板

压板

配重

减少材料

(图二)改进后夹具状态

3.3刀具的优化

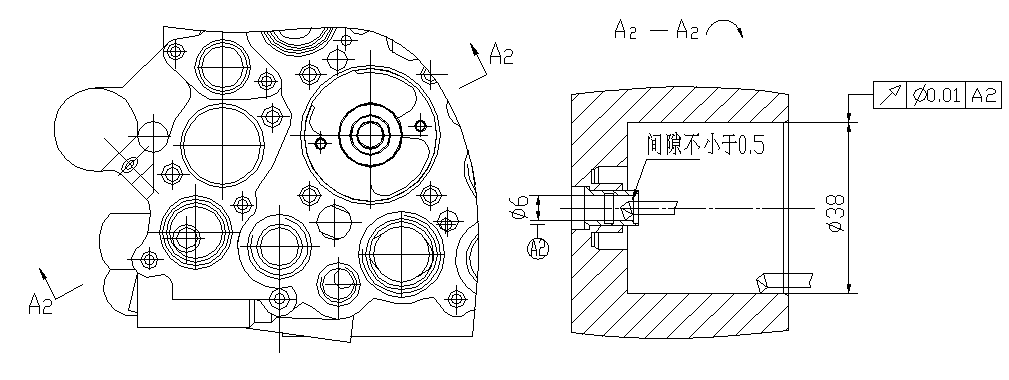

壳体孔采用数控车精镗,该孔在前工序已经粗加工至(ø37)。625工序将孔最终精镗至(ø38+0.014 0),考虑加工成本,采用车刀片粗车(见图三),选用可更换式刀片,方便且快捷。在精镗孔(ø38+0.014 0)时,镗刀选用无镀层的硬质合金刀片(见图三),刀刃锋利,孔圆柱度0.002及粗糙度都能保证;

另外,孔(ø38+0.014 0)对小孔(ø6+0.008 0)有跳动0.01要求(见图二四),所以加工小孔(ø6+0.008 0)时,选用一把小镗刀精镗。考虑刀具的强度,同时保证刀杆直径距离孔壁不小于0.5mm(便于排屑,防止孔壁被划伤),

选

用镗刀时,刀杆直径ø4(见图三)。注意当小镗刀直径小于ø3.5时,刀具强度差,孔壁存在振刀痕迹,孔壁存在振刀痕迹。

用镗刀时,刀杆直径ø4(见图三)。注意当小镗刀直径小于ø3.5时,刀具强度差,孔壁存在振刀痕迹,孔壁存在振刀痕迹。

精镗ø38刀

粗车ø38刀

精镗ø6刀

(图三)粗精加工孔(ø38,ø6)刀具

(图二四)加工孔与刀具示意图

3.4加工程序优化

针对原因进行分析并制定程序编制方案,要求在程序中对孔

(图四)加工孔与刀具示意图

3.4加工程序优化

针对原因进行分析并制定程序编制方案,要求在程序中对(ø38+0.014 0)分粗精加工。初步规定程序参数(包含主轴转速、进给量、背吃刀量、粗精加工留余等)并进行试验验证。经过多次试切数据对比,摸索出程序参数(见表一)并将程序(RCB10BXX-630-02-GX625)固化在DNC程序管理系统中。

表一:程序(XX-630-GX625RCB10B-630-02-GX625)参数表

注意:粗加工为精镗单边留余不能大于0.1,否则刀具振刀,两孔粗糙度大于0.4不能满足设计要求,另外,两孔之间跳动超差。

3.5 加工环境的控制

精镗孔工序加工时,发现机床加工温度对壳体孔(ø38+0.014 0)圆柱度0.002的影响比较大。因此,设法稳定机床外部环境温度和机床运转过程的工作温度才能使壳体孔圆柱度0.002合格。机床放置位置不合理。此前T51放置在分厂一楼靠近门口位置且周边无空调调整环境温度。根据零件精度要求,分厂将设备放置位置进行调整。将数控车床(T51)调整在磨床工作间外侧,并配置空调(见图三五)。

第二,对加工过程进行控制。要求零件在对刀过程中,数控机床保证空运行程序(机床在安装夹具后,一直保持运转)状态。当零件计量合格后,设备不能间断运行,一次完成一批零件的加工。

哈挺T51数控车床

温度稳定空调

(图三五)机床调整后位置

3.6 加工过程注意事项

(1)注意件件检查孔ø38+0.014 0圆柱度0.002并注意检查孔是否有伤;

(2)加工过程除拆卸、安装零件外,其余时间机床不得停止;

(3)孔径(ø38+0.014 0、ø6+0.008 0)采用Mahr内径表规格为(18~50、4~7)

(4)防止零件漏加工。

六四、结束语

通过对一系列加工出现的因素进行改进,使所有的改善点都向有利于孔圆柱度的方向控制,最终实现了壳体孔高精度形位公差的稳定加工。成功解决了工厂的瓶颈问题。

任务来源 | A.上级机关下达□ B.公司下达□ C.部门计划□ D.其他□ |

主要完成人 | |

1.项目简介:(项目所属科学技术领域、主要科学技术内容、技(战)术指标、促进科技进步作用意义及应用推广情况,字数限2000字) | |

压板

配重

压板

配重

减少材料

粗车ø38刀

精镗ø38刀

精镗ø6刀

哈挺T51数控车床

温度稳定空调

14D6022系列专用塞规

表架与标准块

2.立项背景(国内外相关科学技术状况、主要技(战)术指标、尚待解决的问题及立项目的,字数限1页面。) 说明该成果的背景及其重要意义; 相关技术的发展状况和达到的水平,关键要指出存在的问题; 立项后需要解决和突破的技术(要点明你已全部解决和突破了这些关键技术) |

3 从(1)总体思路,(2)技术方案,(3)实施效果等三方面全面阐述 |

4.该项目与当前国内外同类研究、同类技术(产品)的综合比较(应对主要技(战)术指标和总体科学技术水平同当前国内外最先进的水平进行全面比较,必要时,可列表说明。字数限1页面) |

5.创新点(指在技术思路、关键技术及系统集成上的创新,是项目的详细技术内容在创新性方面的归纳与提炼,字数不超过1000个汉字。 是成果的核心部分,也是评审的关键依据。在写创新点时,要求精炼、准确地指出创造性贡献和关键技术,无须写过程和比较。 |

注:此表签署完成后,以扫描件形式附后。

6.应用情况及前景(应对项目的推广应用程度和范围、转化和产业化程度及应用前景进行阐述,字数限1页面) |

7.经济、军事及社会效益情况(字数1页面) 该栏目应对取得经济效益的要有计算方法和计算依据。对取得社会效益的要对节能、降耗、环保、发展和提高劳动生产率和提高产品质量方面等进行简要说明。 |

注:此表签署完成后,以扫描件形式附后。