浙江宏逸建设工程有限公司 浙江 宁波 315202

摘要:A335P91钢具有良好的高温综合性能,在大型发电站、核电站以及石油裂化装置中都得到了广泛应用。本文阐述了A335P91管道的焊接特性、焊接材料选择,焊接工艺、焊后热处理及焊接试验等。

关键词:P91钢;焊接工艺评定;焊接材料;焊后热处理;机械性能试验。

1、前言

浙江石油化工有限公司2#140万吨/年乙烯装置高压、超高压蒸汽管道,材质为SA335P91无缝钢管,规格为Φ711×50、Φ323.8x25.4和φ273x21.44三种,设计压力13.5MPa,试验压力33.5MPa,剧烈循环工况。

A335P91(简称P91钢)钢是美国七十年代末八十年代初开发的新型马氏体耐热钢,相当于国产9Cr-1MoV钢种,与国产钢相比,以具有高温强度高、抗氧化性能和抗蠕变性能好以及具有相对高的热传导性与低的热膨胀率等特点,填补了铁素体钢与奥氏体钢的空白,使焊件具有较小的截面尺寸,有效地降低了焊件壁厚,减少了材料用量,降低了管道热应力,减少了热疲劳裂纹的危险。P91 钢以其具有良好的高温力学性能、热稳定性和高温抗蠕变能力等综合性能,在电站锅炉的过热器、再热器及主蒸汽管道上获得越来越广的应用,也应用于核电热交换器以及石油裂化装置炉管。

2、焊接性分析

2.1钢材的化学成分

P91钢是在9Cr1MoV钢的基础上降低含碳量,严格限制硫、磷的含量,添加少量的钒、铌元素进行合金化。典型的SA335 P91 钢的化学成份见表1:

表1 SA335P91 钢母材的化学成份 (%)

成分 | C | Mn | P | S | Si | Cr | Mo | V | N | Ni | Al | Nb |

上限 | 0.08 | 0.03 | 0.02 | 0.01 | 0.2 | 8.0 | 0.85 | 0.18 | 0.03 | 0.4 | 0.04 | 0.06 |

下限 | 0.12 | 0.60 | - | - | 0.5 | 9.5 | 1.05 | 0.25 | 0.07 | - | - | 0.10 |

2.2 P91钢的焊接特性

从P91钢化学成分可以看出,属于中合金耐热钢,它具有相当高的冷裂倾向,在不预热条件下焊接裂纹达100%,当预热200~250℃时可避免冷裂纹的产生。在焊接过程中严格控制焊件的层间温度,使其保持在预热温度或更高的温度是首要的任务,其次要十分注意从层间温度冷却至焊后热处理开始的时间间隔,且对焊接输入热量的控制要求比较高,采用较小焊接线能量,冲击韧性可以大大提高。焊接接头在焊后状态均为高硬度的不稳定组织,焊后必须作相应的热处理。

3、焊接工艺评定方案

因P91钢焊接工艺复杂,加之工件大、壁厚、给焊接时的预热、焊接操作带来了很多困难。考虑到采用手工氩弧焊+焊条电弧焊工艺工作效率不高,对大厚管道的焊接质量难以保证,故对Φ711×50的钢管采用了手工氩弧焊封底+手工电弧焊+埋弧焊盖面的工艺进行焊接,对Φ323.8x25.4和φ273x21.44采用手工氩弧焊+焊条电弧焊工艺进行焊接。为了减少评定数量,选用三种焊接方法组合评定方式进行焊接工艺试验评定。依据NB/T47014-2011《承压设备焊接工艺评定》的规定,制定下列焊接工艺评定方案。

3.1试件规格:选择规格Φ711×50, 根据“试件厚度和焊件厚度评定规则”规定,评定合格后50mm母材厚度覆盖有效范围16≤T≤200mm,满足规格为Φ323.8x25.4和φ273x21.44的母材厚度要求,故我们选择壁厚为50mm的1个试件,并合理控制每种焊接方法熔覆金属的厚度,是可以用1个组合评定覆盖多种焊接工艺组合的。

3.2焊接方法:手工氩弧焊封底+焊条电弧焊+埋弧焊

3.3坡口型式及熔覆金属顺序:

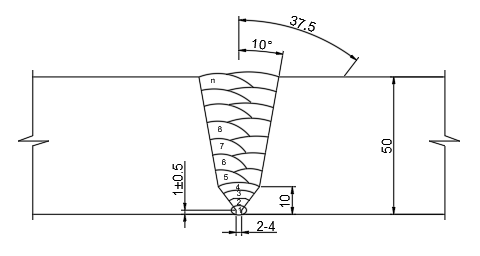

采用双V型坡口,组对间隙2-4mm。坡口采用机械加工,尺寸符合要求,对口前需认真检查,清理坡口内外壁两侧15~20mm范围内的铁锈、油污等污物,直至露出金属光泽。坡口型式及熔覆金属顺序如下图所示。

在确定每种焊接方法焊缝金属厚度时,应充分考虑试件焊缝金属厚度覆盖范围的要求,以满足更多壁厚管道的焊接要求,避免重复进行焊接工艺评定,故本次评定试件焊缝熔覆金属顺序及厚度为:1、2层为手工氩弧焊层,厚度为5mm,3-5层为焊条电弧焊,厚度为12mm,其余层次为埋弧焊,厚度为33m。参考NB/T 47014-2011中规定“试件厚度和焊件厚度评定规则”,工艺评定合格后既能满足规格为Φ711×50的管道焊接要求,同时也能满足规格为Φ323.8x25.4和φ273x21.44的管道焊接要求。

3.3 焊接材料选择

焊接用焊丝、焊条及焊剂选用德国蒂森公司焊材,焊接材料均满足A335P91钢的化学成分及性能要求,具体型号及规格见表2

表2焊材选用及化学成分表

焊材种类 | 型号/规格 | 化学成分(%) | ||||||||||||||

C | Si | Mn | Mo | Ni | V | S | P | Cr | Nb | N | Cu | |||||

氩弧焊丝 | ER90S-B9/Φ2.4 | 0.11 | 0.26 | 0.50 | 0.93 | 0.51 | 0.20 | 0.005 | 0.007 | 9.04 | 0.07 | 0.05 | 0.03 | |||

焊 条 | E9015-B91/Φ4.0 | 0.11 | 0.20 | 0.58 | 1.02 | 0.50 | 0.18 | 0.008 | 0.01 | 8.90 | 0.04 | <0.1 | 0.04 | |||

埋弧焊丝 | EB91/Φ2.5 | 0.11 | 0.24 | 0.49 | 0.93 | 0.56 | 0.19 | 0.001 | 0.006 | 8.90 | 0.06 | 0.05 | 0.03 | |||

焊 剂 | SA FB 155/ 8×48目 | CaF2 | SiO2+TiO2 | CaF+MgO | Al2O3+MnO | K2O+Na2O | ||||||||||

21.0 | 9.0 | 39.0 | 25.0 | 2.5 | ||||||||||||

注:焊条使用前经300-350℃烘干并保温2小时,焊剂使用前经350-400℃烘干2小时。

3.4焊接工艺

3.4.1各层焊接工艺规范、参数(见表3)

表3 焊接工艺规范、参数表

焊道/ 焊层 | 焊接 方法 | 填 充 材 料 | 焊 接 电 流 | 电弧电压(V) | 焊接速度(cm/min) | ||

型 号 | 直 径 | 极 性 | 电 流 (A) | ||||

1 | GTAW | ER70S-B9 | Φ2.4 | DC+ | 100-110 | 12-14 | 6-10 |

2 | GTAW | ER70S-B9 | Φ2.4 | DC+ | 110-120 | 12-14 | 6-10 |

3-5 | SMAW | E9015-B91 | Φ4.0 | DC- | 130-160 | 23-26 | 8-12 |

6 | SAW | EB91 | Φ2.5 | DC- | 300-380 | 25-30 | 35-40 |

其余 | SAW | EB91 | Φ2.5 | DC- | 320-400 | 30-35 | 35-40 |

3.4.2焊前预热及层间温度

焊接过程中选择正确的预热温度和层间温度,对焊缝的质量是至关重要的.根据SA335P91钢相关技术资料及试验验证,手工氩弧焊封底时预热度≥150℃度;焊条电弧焊和埋弧焊时,预热温度≥200℃;最高层间温度≤300℃为宜。

3.4.3保护气体

氩气纯度≥99.99%,氩气流量:焊枪8-12L/min,背面第1遍10-25L/min,第2遍6-8L/min。

3.4.4后热和热外理

焊接完成后必须进行后热处理,后热处理温度控制在300—350℃,并保温2小时。

焊后热处理采用多路输出、多点测温,且加热器与热电偶一一对应,焊口上、下温度始终保持一致,使热处理焊口在升、降温速度以≤150℃为宜。恒温温度为750—780℃,恒温时间按5min/mm计算,且不少于4小时。降温至300℃时,可不控制,冷却至室温。

4、焊缝质量检验

焊缝质量查等级按《压力管道规范》GB/T20801.5-2006规定的不低于I级的标准验收,验收内容及要求为如下:(1)外观检查,焊缝表面不得有气孔、夹渣、咬边等表面性缺陷,焊缝余高≤3mm;(2)无损检测,符合NB/T47013-2015的检测要求,对焊缝进行100%射线(RT)、超声波(UT)、磁粉(MT)探伤,I级合格;(3)硬度检测,热处理完毕后,对焊缝和热影响区进行硬度检测,符合SH3501-2011要求的硬度值小于241HB;(4)金相检验,对接头组织进行微观金相检验;(5)力学试验,对接头进行拉伸、冷弯、冲击试验。

5. 质量监控

加强对P91钢焊接过程的控制工作,由于P91钢的焊接性能较差,焊接过程中的任一环节控制不好都会影响焊接接头力学性能及产生裂纹等致命缺陷。首先,施焊焊工必须持证上岗,且本单位技术过硬的优秀焊工。其次,从措施、材料、设备、组对、焊接、热处理参数、焊接接头表面质量、无损探伤、缺陷焊缝的返修等各方面进行严格控制。

6、检验、试验

按上述焊接工艺规程焊制了Φ711×50试件一件,经质量检查和检验,均符合规范要求。

对该试件的焊接接头进行了100%RT、UT和MT无损检测,检测结果符合NB/T47013-2015Ⅰ级要求。按照NB/T47014规定的试样尺寸及试验方法进行了常温拉伸、冷弯、常温冲击及硬度试验,试验结果合格(见表4)。按照TSG G0001-2008附件A规定的试验方法进行了金相试验,接头组织为回火马氏体,有弥散分布的碳化物。

本评定按NB/T47014-2011规定焊接试件、检验试样,测定性能,确认试验记录正确,评定结果合格。

适用钨极氩弧焊+焊条电弧焊+埋弧焊填充盖面。适用焊件厚度16-200mm,适用焊件焊缝金属厚度为GTAW:≥10mm,SMAW:≥24mm,SAW:≥200mm;适用于在每一种焊接方法的熔覆金属厚度范围内,GTAW+SMAW +SAW的组合工艺,也适用于任一种或任意两种焊接方法组合的工艺。

表4机械性能试验结果汇总表

拉伸 | 弯曲(180°侧弯) | AkV(J) | 硬度 (HB) | ||||

抗拉强度 | 断裂部位 | 试样厚度 | 结果 | 焊缝 | 热影响区 | 焊缝 | 热影响区 |

676 MPa 678 MPa | 母材 母材 | 10mm | 完好 | 88,98,95 | 232,227,202 | 236,237,240 | 211,214,198 |

7、结论

7.1 A335 P91钢焊接性虽然较差,但在合理和严格工艺指导下,通过对焊接热输入、焊前预热温度、道间温度、后热、焊后热处理及多层多道焊等焊接工艺参数的控制,完全可以避免冷裂纹的产生,并获得优质焊缝。6 A( Y% {) F' t0 {- h6 K, f! a

7.2通过采取以上焊接工艺试验评定,确定了焊接工艺参数,在浙江石油化工有限公司2#140万吨/年乙烯装置高压、超高压蒸汽管道焊接实践中,外观质量和内在质量得到全面控制,外观质量全部达到优良标准,所有焊口经100%磁粉、超声和射线探伤全部合格,取得满意的结果。

7.3施工中既要严格按照工艺要求,还要根据施工现场实际环境和条件,因地制宜,在完全掌握工艺参数和工艺原理的前提下,灵活选择和应用工艺措施。

7.4合理选择焊接工艺评定试件母材厚度以及组合评定时每种焊接方法的填充金属厚度可大大减少焊接工艺评定数量,节约成本。

参考文献:

[1]《金属材料焊接》机械工业出版社2014.