杭叉集团股份有限公司 311305

摘要:在叉车液压动力制动系统运行的过程中可以通过液体压力来进行动力的传递,从而使叉车正常的运转及运作,并且在液压动力制动系统的应用过程中其可以不消耗发动机的动力,此种性能优势使液压动力制动系统在实际中具有较高的应用价值。同时在实际中为了保证叉车液压动力制动系统可以安全可靠的运行则需要定期的对其进行维护检修,防止其存有故障隐患问题,通过故障排除的方式来延长液压动力制动系统的使用寿命。

关键词:叉车;液压制动系统;故障分析;排除

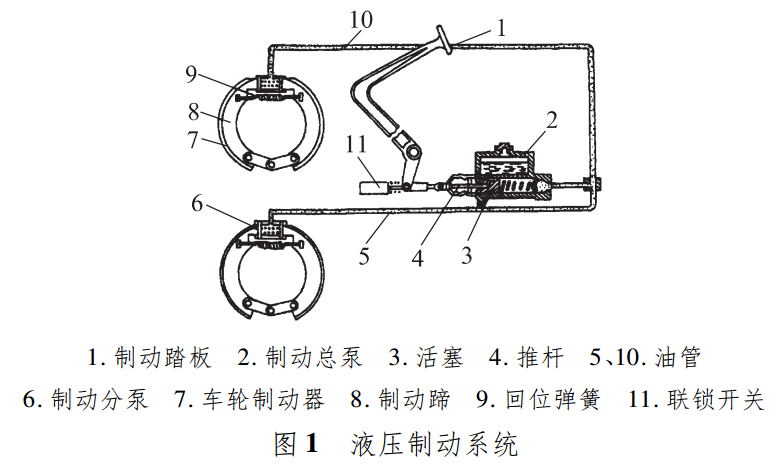

一、叉车液压制动系统工作原理

叉车液压制动系统工作原理如图1所示。当踩下制动踏板时,通过推杆和总泵活塞,使总泵内的油液在一定压力下流入分泵,并通过分泵的活塞将鼓式制动器的制动蹄张开,从而产生制动力矩。

二、液压制动系统制动不灵的故障分析与排除

2.1制动总泵回油阀关闭不严或损坏

(1)故障现象:当踩下制动踏板,回油阀关闭不严或损坏时,制动液就会通过回油阀回到总泵,从而导致制动效果不明显,连续踩几下制动踏板,此时总泵油腔油压升高,制动效果会有些好转。

(2)故障原因:回油阀关闭不严有以下原因:制动液质量问题,阀体腐蚀;制动液中有杂质,阀门卡滞;制动液长期侵蚀,压力的作用环境等导致弹簧片弹力不够等。

(3)解决方法:阀体的侵蚀若在维修尺寸内的话,可以用细砂纸打磨,否则只有更换新的阀门;定期更换制动液,更换时间以叉车的运行时间而定,一般两年更换一次;合理选择制动液,应坚持两条原则:一是选择合成制动液;二是品质等级高的制动液。

2.2制动管路中有泄漏现象

(1)故障现象和原因液压制动系统以制动液为介质,将驾驶员施加的控制力通过总泵由机械能转换为液压能,再通过油管传至分泵。在此过程中,若管路有泄漏现象,在液压的作用下,油液将会从管路中流出。

(2)解决方法将油管及接头擦拭干净,多次试刹车并观察泄漏处,若是油管泄漏,更换相应的新油管即可;若是管路接头处泄漏,拧紧接头或更换。因制动液的泄漏将会导致储液罐中油液不够,也会导致制动不灵。因此,在更换油管、接头后,需将制动液加到适量的位置。

2.3管路中混有空气或制动液汽化产生气阻

(1)故障现象:当管路中有空气或制动液产生气阻时,踩下制动踏板,位置很低,但制动效果不好,连续踩几下后,踏板位置升高,并有弹性感,制动效果明显有好转。

(2)故障原因:空气进入制动系统的原因有:管路损伤漏油;更换液压制动系统的零件以致空气未排尽;制动总泵制动液不足;车辆长时间使用制动造成制动器过热等。

(3)解决方法:排空气法,在排气之前应保证制动总泵储液罐的制动液是满的,并且在放气过程中应保证液面高度,放气的顺序是从离制动总泵最远的车轮开始,由远及近按顺序进行:①拆下车轮制动分泵放气螺钉护罩,将放气皮管装在放气螺套上,下端装在盛有制动液的瓶子中;②一人连续踩下与放松制动踏板数次,踏下快放松慢,直到踏不下去时在高位踏住不动,另一人在车下将放气螺套放松一点,让空气带着油液排出,在踏板下降接近底板时,立即拧紧放气螺套,如此连续进行数次,直至放出的油液中没有气泡为止。

2.4制动总泵活塞及缸筒磨损过度,皮碗老化破损产生泄漏,活塞弹簧预紧力太小

(1)故障现象:连续踩几下制动踏板时,踏板高度仍过低,并且在第一脚制动后,感到总泵活塞无回位,踩下制动踏板有制动总泵与活塞的碰击声。

(2)故障原因:总泵回位弹簧过软,总泵的皮碗破裂,活塞与缸壁的间隙过大。

(3)解决方法:制动总泵与活塞的检修:先摘下防尘套,用工具将卡簧取下,依次取出垫圈、活塞、回位弹簧,用酒精清洗各零件,再检查泵体内孔和活塞表面的划伤和腐蚀程度,再用内径表检查总泵泵体内孔的直径,用千分尺检查总泵活塞外径,算出泵体与活塞的间隙值,超过极限需更换。同时还应检查密封圈的老化、损坏与磨损,并予以更换,用比较法检测活塞回位弹簧的预紧力,弹力过弱则要更换。

2.5总泵的进油孔、旁通孔、补偿孔堵塞,造成油压不够

(1)故障现象:连续踩几次制动踏板时,踏板高度低而软,且无漏油现象,则应检查制动总泵的进油孔、旁通孔和补偿孔是否堵塞。

(2)故障原因:储液罐中的油液经进油孔、旁通孔、补偿孔流入总泵,当踩下制动踏板时,踏板传动机构通过推杆推动活塞前移,当旁通孔、进油孔或补偿孔堵塞时,由于储液罐内的制动液不能顺利进入总泵,从而导致油压不够,制动不灵。

(3)解决方法:将制动总泵从机体上拆下来,用内卡簧钳拆下内卡簧(挡圈),依次拆下垫圈、活塞、回位弹簧,将各零件用酒精清洗干净,用细铁丝或空压机将堵塞的油孔导通,再清洗并检测是否失效,若失效则更换新零件,清洗完后装好即可解决故障。

2.6踏板自由间隙过大,制动间隙过大

(1)故障现象:一脚踩下制动踏板时,踏板高度较低,连续踩几下制动踏板时,踏板高度随之增高且制动效果好转。

(2)故障原因:制动踏板的自由行程和制动间隙不合规定。

(3)解决方法:踏板自由行程是总泵与推杆之间间隙的反映。检查时,可用手轻轻压下踏板,当手感变重时,用钢板尺测出踏板下移的量,该量即为踏板自由行程,应该符合有关技术规定。将踏板踩到底后,踏板与底板之间的距离即为踏板余量,踏板余量减小的原因主要是制动间隙过大,制动管路内进气,缺制动液等,踏板余量过小或者为零,会使制动作用滞后、减弱,甚至失去制动作用。

踏板自由行程的调整大多是通过调节推杆长度的方法来实现。将推杆长度缩短,可增大自由行程;加长则可减小自由行程。通过偏心销铰接推杆和踏板,在调整自由行程时,可转动偏心销使推杆的轴向位置改变,而使自由行程改变。推杆向踏板方向移动,可使自由行程增大;向总泵方向移动可使自由行程减小,调整完毕后将锁紧螺母锁紧。

三、结论

叉车液压制动系统制动失灵的故障原因既有制动器部分的原因,也有液压传动装置部分的原因,还不排除制动液的质量原因,总之预防叉车制动失灵是防止失效的关键。因此,建议大家做到:制动踏板自由行程符合规定;制动器摩擦片与制动鼓内壁间隙正常;使用合适的制动液;左右制动间隙调整一致;回位弹簧拉力一致;左右轮胎应是同规格型号;杜绝管路、制动阀膜片、皮碗等漏油现象;制动系统其他各部位调整应符合标准。做到以上几点并在思想上重视,就可以防止制动失灵而发生的事故。叉车制动性能是其主要性能之一,它直接影响到生命和财产安全,所以每位驾驶员一定要注意确保叉车制动性能良好,从而保证安全。

参考文献:

[1]郑宝.叉车的液压动力制动系统[J].工程机械与维修,2008,(3):169.

[2]柴景阳.叉车的液压制动系统[J].工程机械,1997,(6):8-11.

[3]黎能.CPCD5AⅡZ型叉车行走制动系统常见故障分析[J].工程机械与维修,2004,(7):144-145.

[4]陶新良.内燃叉车和内燃牵引车的构造和维修[M].北京:中国物资出版社,2006.

[5]叶元忠.叉车制动系统常见故障诊断与排除[J].工程机械与维修,2011,(12):186-187.