中煤陕西榆林能源化工有限公司 陕西榆林 719000

摘要:丁烯-1是一种化学性质比较活泼的a-烯烃,是炼厂C4和裂解C4烃的重要组分。高纯度丁烯-1主要用于生产线性低密度聚乙烯树脂(LLDPE)、高密度聚乙烯(HDPE)、聚丁烯(PB)树脂等。对于地处大西北的煤制烯烃装置而言,由于下游LLDPE的产能较大,煤制烯烃装置副产的碳四中丁烯-1不能满足LLDPE的生产要求,存在不同程度的缺口。

关键词:丁烯-2;异构化;丁烯-1;

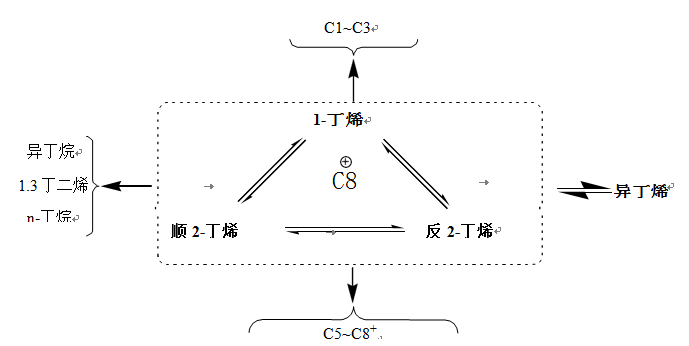

引言:剩余C4中的丁烯-2组分与丁烯-1、异丁烯和丁二烯组分相比,丁烯-2的工业应用价值较低,世界上大多数石化公司均把富含丁烯-2的剩余C4烃当作燃料。如果将这部分丁烯-2通过异构化反应转化为丁烯-1产品,实现增产高纯度丁烯-1产品的目的,对于提高剩余C4的综合利用价值,提升企业经济效益和社会效益意义非常重大。

1.丁烯-1生产工艺

原有丁烯-1生产路线主要有两种,一种是以乙烯为原料的齐聚工艺,另一种是以C4烃为原料的抽提或分离工艺。近些年来,由于乙烯供需矛盾十分突出,且价格较高,采用乙烯二聚生产丁烯-1的技术路线面临生产成本偏高的巨大压力,并已逐步退出市场。由于传统混合C4中的各种组分沸点相差不大,通过抽提工艺得到丁烯-1的技术路线,通常先通过加氢反应器除去1.3丁二烯或炔烃,然后通过异丁烯和甲醇进行醚化反应生产MTBE来脱除异丁烯后,再精密分离后得到纯度较高的丁烯-1产品,同时得到富含丁烯-2的剩余C4(主要是顺、反丁烯-2及正丁烷)。其技术主要有德国Krupp Uhde公司的萃取精馏工艺技术、瑞翁公司的GPD工艺技术、日本石油化学公司NPC法、UOP公司工艺技术以及国内山东齐鲁石化研究院的MTBE/丁烯-1工艺技术。传统生产丁烯-1方法工艺复杂,流程较长,且能耗较大。

2.异构化新技术

中煤陕西榆林能源化工有限公司碳四综合利用装置原有MTBE/丁烯-1装置和烯烃转化(OCU)装置,为达到丁烯-1自给自足的目的,解决丁烯-1需要长期外购的困难,同时提高C4的附加值,经过多次讨论研究,拟采用丁烯异构化技术以增产丁烯-1,建成第一套异构化装置在煤化工行业实现工业化运行的生产线。本项目辅助及公用工程设施充分依托原MTBE/丁烯-1装置,利用MTBE/丁烯-1装置第二精馏塔塔釜的混合C4液相物料在异构化催化剂作用下,在固定床反应器内发生催化反应,将丁烯-2异构为丁烯-1,实现增产丁烯-1的目的。

3.异构化工业操作

原始开车初期,新装填的催化剂存在吸附热,当C4物料进入催化剂孔洞,会导致床层温度飞速上涨,控制不及时就会导致整床催化剂烧毁,经过多次组合试验,发现进料时间歇式的通入碳四和氮气,床层温度上涨缓慢,可以通过调整碳四与氮气的配比可控制住床层上涨温度,创造了异构化反应器的一种新式进料方法--间歇性交替混合进料法。通过对碳四原料组分的分析,在实验室开展小试工作,不断摸索试验进料负荷、催化剂对反应温度、压力的敏感性,调整提浓系统操作,建立碳四异构化工艺模型,摸索运行参数,最终开发出异构化大型工业化生产的成套工艺操作技术。

反应器投料量 | 反应器主要操作条件 | 提浓塔操作条件 | 加氢系统操作条件 | |||||

新鲜料(t/h) | 10.5-12 | 床层温度(℃) | 316~318 | 塔顶温度(℃) | 45~47 | 入口温度(℃) | 33-35 | |

循环量(t/h) | 5.5-6.5 | 反应压力(MPa) | 0.43-0.45 | 塔顶压力(MPa) | 0.39-0.41 | 反应压力(MPa) | 1.78-1.80 | |

4.技术特点

该技术工艺流程短,单元设备少,项目辅助及公用工程设施充分依托现有装置,建设周期短,投资低。反应空速较高,催化剂装填量少,反应器尺寸小。未反应的丁烯-2循环利用,提高了丁烯-1效率。装置能耗低,操作方便。且“三废”数量少,排放达标,满足环保要求。

4.技术应用情况

异构化项目成功应用于中煤陕西榆林能源化工有限公司碳四综合利用装置,建成世界上规模最大的采用煤化工副产碳四增产2万吨/年丁烯-1的工业装置。异构化装置从开车至今运行稳定,已创造了累计运行超过12000小时的佳绩,碳四年处理量达到8.75万吨,催化剂性能稳定,期间未进行再生,稳定运行时间处于世界领先水平。稳定运行期间异构化装置在100%负荷下进行72小时标定,标定结果:在反应空速4h-1,反应压力0.43MPa条件下,丁烯-1单程收率大于17.5%,产品中异丁烯含量小于0.1%,折纯后丁烯-1产能达到20107吨/年。

结语:丁烯-2异构化丁烯-1技术工艺流程短,单元设备少,项目辅助及公用工程设施充分依托现有装置,建设周期短,投资低。反应空速较高,催化剂装填量少,反应器尺寸小。未反应的丁烯-2循环利用,提高了丁烯-1效率。装置能耗低,操作方便。且“三废”数量少,排放达标,满足环保要求。该技术实施后,不仅提高企业经济效益,同时为我国西北地区(陕西和内蒙)提供了稀缺的丁烯-1货源,产生了良好的社会效益,值得在同行业中推广应用。

参考文献

[1]催化裂化过程中改性Beta分子筛多产异丁烯作用的研究[J]. 欧阳颖,陈蓓艳,朱根权,罗一斌,朱玉霞. 石油炼制与化工. 2017(11)

[2]烯烃与环烷烃在催化裂化中反应的异同点[J]. 刘俊. 工业催化. 2017(04)