沈阳飞机工业(集团)有限公司 辽宁 沈阳 110850

摘要:真空夹具在薄壁件加工中的应用十分广泛,由于薄壁件加工的特殊性,因此对夹具也有特殊的要求,其中真空柔性夹具的应用范围最广,也最为适用,可以更好的适用于飞机机身、机翼等蒙皮切边和钻铣。基于此,本文首先提出真空柔性夹具运行机理和传统柔性夹具的劣势,进而提出真空柔性夹具设计制造方案。

关键词:薄壁件;真空柔性夹具;设计制造;方案

引言

航空航天领域对生产材料要求特别高,其中薄壁件由于强度大、质量轻等优势,在航空航天领域的应用十分广泛,有效降低了航空器的自身重量,提高了飞行机动性和负载能力,有效延长了飞行器的使用寿命。从薄壁件自身出发,其结构十分复杂、刚度较低、工艺性差、加工难度大,在铣削过程中容易产生变形、振动。为了保证薄壁件的加工质量,要有相变材料辅助支撑提升结构刚性,保证加工效率、加工质量。飞机薄壁件表面上有多个型腔,型腔厚度通常在1mm以内,形态多、尺寸多变、结构复杂。此类构件不适宜使用传统的真空夹具,而是使用专门的真空柔性夹具。

真空柔性夹具相关阐述

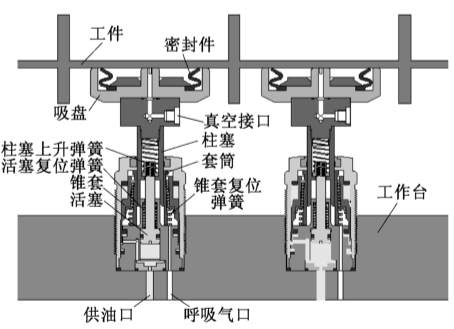

由于薄壁件腹板厚度非常小,在加工过程中会因为刀具轴向切削作用产生变形情况,所以腹板部位要有真空柔性夹具作为支撑,不仅可以保证夹紧力的均匀性,也可以起到支撑腹板的作用。真空柔性夹具如图1所示,其工作原理为:无油压供应时,夹具处在打开状态;系统供油之后会抬升活塞,吸盘被柱塞弹簧带动上升到直至接触工件,吸盘传感器接触工件后将信息传递给控制系统停止柱塞弹簧继续上升;上述环节完成之后在油压作用下锥套下降,钢球会对套筒产生径向作用,增加了柱塞夹紧工件的作用力,达到系统设置的夹紧力度后,控制系统传递停止继续增加夹紧力。真空泵在密封腔中抽取空气实现真空环境,在负压的作用下吸附区域产生夹紧力,将工件紧紧抱住。在完成加工后,打开闭腔,让密封腔与大气相通,让内部气压和外部平衡,这样真空夹紧力会逐渐松弛,松开工件[1]。

真空柔性夹具在实际应用中适应性强、安装便捷,针对不同工件更换组件,输入工件加工编程程序和传感器对工件实时高度监测,中心控制系统按照编程信息加工,即可无需手动进行吸盘高度调整,可以应对多个规格型腔大小腹板结构,更换真空吸附夹具组件即可加工不同的工件。

图1 真空柔性夹具内部结构

传统柔性夹具阐述及其劣势分析

传统柔性夹具通常都有一个充满液相材料的容器,将工件埋入液体中,然后通过改变介质的温度,使介质由液相变为固相,将零件夹紧并固定,然后进行加工。在完成工件加工后,相变材料从固态变为液态,可以从中取出工件,完成装夹加工。从相变材料出发可以将夹具划分为两种,包括真相变材料夹具、伪相变材料夹具。而伪相变材料夹具在夹紧当中无法实现真相相变,而是通过变化流动性质,在零件安装中硫化床中悬浮颗粒在高压气流影响下会更加松弛。而在完成工件放置工作后,停止加入高压气流,给悬浮颗粒介质加入压力,此时悬浮颗粒无法流动,将工件夹紧。真相变材料夹具可以分为电流变材料、温度流变材料、磁流变材料。但这些柔性夹具在实际应用中,都会面临很多问题:

组合元件质量要求非常高。

成本费用高。

由于采用了组合形式,因此柔性夹具刚度相对较差,对重切削适应力不足。

面对不规则形状零件难以夹紧。

装配调试要求很高。

零件种类较多、数量庞大,需要专门进行管理,管理费用也随之提升。

面对传统柔性夹具的多种弊端,采用真空柔性夹具可以在很大程度上解决这一问题,并且适用性、经济性更强。

适用于薄壁攻坚真空柔性夹具设计制造方案

3.1建立有限元模型

在保持切削方式、切削用量一定的基础上,腹板变形有规律可寻。大部分腹板的密封件都是采用橡胶材料,材质相对较软,在实际加工当中对腹板变形影响非常小,可以忽略不计。所以在进行有限元仿真当中,可以不考虑密封件三维模型,工件相对应部位将负压替换为分布荷载。为了保证铝合金工件不被割伤,吸盘材料最好是选择铝合金材料。将建立完成的三维模型导入到分析软件当中,软件中的8个节点六面体单元可以将承载盘、工件网格划分,细化二者接触区域的网格。为了保证位移计算精度,要采用线性缩减积分单元。腹板在力的作用下产生弯矩,要沿着厚度方向分为4个单元。吸盘上表面、工件腹板下表面设置库伦摩擦,系数设置为0.09。在边界条件施加时,要在吸盘下表面、框架左右突出部位施加约束。

3.2吸盘结构对薄壁件影响分析

真空柔性加剧可以起到腹板支撑作用,增设一个刚性作用力,保证夹紧力分布均匀性,增加了工件加工过程的刚度。如果对腹板上每个受力点都进行分析则工作量过于庞大,所以选择具有参考意义的参考点仿真分析即可。可以在腹板中心向某一侧选取7个参考点(a、b、c、d、e、f、g),分别在选取的参考点直径1mm范围内施加100N荷载,保持其他条件不变,从而仿真模拟有真空、无真空环境柔性夹具支撑条件下的腹板变形情况

[2]。在真空柔性夹具有效的情况下,可以看到真空条件下腹板中心节点位移量会明显减小,越靠近荷载参考点的中心节点位移越大。受力区域与框壁距离缩短,整体变形量会减小,受力区域最大节点位移也会减少。

3.3板厚对腹板变形的影响

随着薄壁件厚度降低,其抵杭变形能力会变得越差,在加工当中容易在切削影响下出现“让刀”和振动情况。使用真空柔性夹具且其他工况保持不变的情况下,可以分析不同腹板厚度下的变形情况。

如果腹板厚度较大在3-4mm之间,则腹板参考点的节点位移量相对较小,这是由于厚度增加、刚度变大。如果厚度降低到2mm,则可以观察到腹板参考点受力下节点位移量明显增加,每个参考点都呈现为这种规律。所以在腹板厚度非常小时,必须要增设真空柔性夹具作为辅助支撑[3]。

3.4吸盘结构改进

从吸盘方面分析,如果腹板厚度非常小,会因为密封腔边界相对腹板厚度更大一些,腹板刚度不足,导致参考点的节点位移量会有所增加。对于此类情况,需要对吸盘结构进一步优化改进。可以缩短真空腔边界间距,从中划分为若干个真空腔,提升了吸盘直径长度,这样即可解决上述问题。在保证其他条件相同的情况下,对新型吸盘结构下腹板加工仿真元分析,可以观察到施加相同荷载下的参考点的节点变形量有明显下降,并且中心部位节点位移量变化非常小,性能更加完善。

结束语

综上所述,真空柔性夹具的工作原理和结构特点,决定了其在薄壁件加工领域的适应性和通用性,可以对具有多个类型型腔特征的腹板进行加工,减少了专用夹具的使用数量。为了验证真空柔性夹具的有效性,可以借助有限元分析软件对腹板不同受力点变形状况进行分析,通过参考点的节点位移量数值模拟,即可直观看到真空柔性夹具的作用,可以对薄壁件起到有效的辅助支撑,改善薄壁件加工中变形问题。特别是对于厚度3mm以内的腹板,使用真空柔性夹具作为辅助支撑十分必要。

参考文献

[1]李纪磊, 雷炜炜, 王卫英. 适用于薄壁件加工的真空柔性夹具设计[J]. 机械工程与自动化, 2016, (04):133-135.

[2]张洪双, 何晖, 郑东阳. 柔性真空吸附夹具的设计与研究[J]. 机械设计与制造, 2014(9):252-254.

[3]于金,高彦梁. 薄壁件多点柔性加工变形的分析和控制研究[J]. 航空制造技术,2014(14):52-55.