航空工业沈阳飞机工业(集团)有限公司 辽宁 沈阳 110850

摘要:围绕旋压工艺在复杂钣金零件加工中的应用,首先讨论旋压工艺,明确该加工技术的作用,随后从加工参数与条件设置、旋压加工设备选择、旋压加工流程三个方面,分析加工技术的运用,最后总结加工期间需要注意的问题以及应用效果,以期能够为今后飞机零件加工提供有价值的技术参考。

关键词:旋压工艺;复杂钣金零件;零件加工;心轴

工业制造行业的发展,对飞机制造需求也不断增加。飞机制造企业为了保证产品结构安全,针对钣金零件设计给予足够的关注,尤其是复杂钣金零件加工环节。但是考虑到零件加工过程中可能会出现标准化、壁厚不均匀等问题,建议使用旋压工艺。当前飞机生产制造中采用大量旋压零件,针对这些复杂钣金零件的加工,采用旋压技术非常必要,能够有效简化加工流程,提高飞机零件加工效率,保证复杂钣金零件的性能。鉴于此,下面围绕该工艺的应用展开讨论。

一、旋压工艺概述

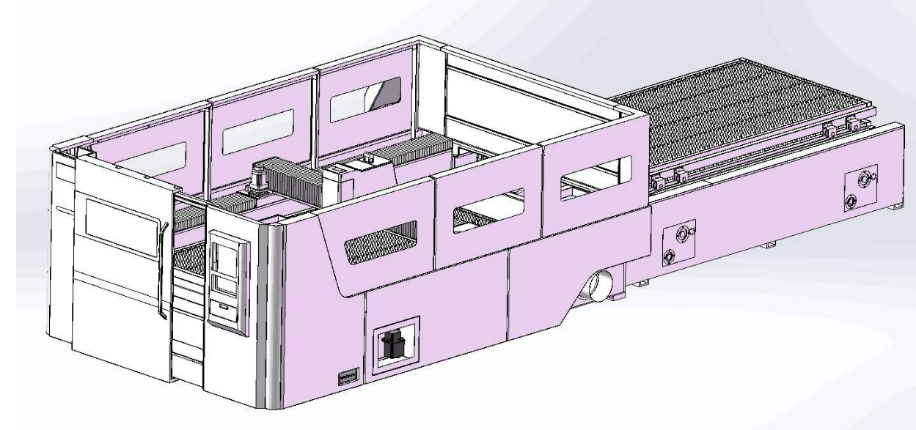

近年来,我国工业行业发展速度显著,逐渐成为制造领域的支柱型产业。为了满足经济发展需求,飞机制造业面临更为严格的要求,特别是零部件制造方面,必须进一步提升飞机生产质量[1]。采用旋压工艺作为复杂钣金零件加工的技术,通过无切削的方式保证钣金零件制造成形的强度,提高成形零部件壁厚的均匀性与标准性,适合在高性能、均衡性高、强度高的机动车辆钣金零部件加工中应用。钣金零件结构图如图1所示。

图1 钣金零件结构图

二、旋压加工工艺作用

飞机结构内部包括大量复杂钣金零件,在制造生产加工环节,要求使用工具进行一次冲压成型。但是一次性投入大量模具需要的成本较高,且准备模具时间较长,在冲床功率方面要求较为严格,导致生产准备时间过长、钢材消耗量大。针对塑性差的钣金材料加工,应用旋压加工技术,可以在形状复杂、加工批量小且薄壁的工件中发挥作用。通过普通卧式车床搭配简单旋压工具[2]。便可以达到一次成型的效果,并且加工效率较高,具有明显的经济性优势。因为旋压工艺可能引发加工硬化这一现象,所以也能够提升钣金零件材料表面强度。

三、复杂钣金零件加工中旋压工艺的运用

(一)加工参数与条件设置

采用旋压加工技术,是在复杂钣金零件旋转的状态下,通过滚轮和工件加工表面、心轴产生压力接触,使工件加工表面形成剧烈摩擦,提高加工工件表面温度,使其调整到最为理想的塑性变形状态。随后在应用车削工艺,根据新轴形状与尺寸进行挤压成型。通过滚轮工具旋压加工,选择钣金零件期间,要求毛坯厚度控制为8mm,钢板建议选择直径是φ450mm的45号钢板。按照工件结构特征进行旋压加工可以划分三道工序:首先展开拉伸加工,部位在加工工件上方的φ110mm处;其次为导向拉伸加工,加工部位在工件上方的φ198mm处;最后是卷边加工,对象为卷制R30圆弧边。

(二)旋压加工设备选择

按照毛坯加工直径参数选择加工设备时,建议以C630车床为主要加工设备,开展复杂钣金零件的加工操作。后期在旋压加工环节采用专业外滚轮道具,其中包括外滚轮、滚轮架、单列圆锥滚柱轴承、螺母、后盖等零部件。在刀具应用时滚轮架在刀架上固定,负责复杂钣金零件第一、二道工序外形旋压加工。进行到第三道卷边工序,则要转换为专业卷边滚轮这一设备,滚轮刀槽圆弧的直径要求和工件卷边外径相同。在应用过程中,可以将卷边滚轮直接固定在滚轮架的上方。

(三)旋压加工流程

正式开始复杂钣金零件旋压加工之前,工作人员首先要处理毛坯,将毛坯在旋压芯轴的上方固定,旋压心轴其中一端插入至机床主轴孔内部,心轴的直径要求第一道加工工序直径相同,即φ110mm。工件紧靠平心轴一侧的定位端面,另外一面则要和压块定位面搭配,顶紧紧尖紧固工件,随后再旋转工件,通过校针完成工件毛坯外圆的校正工作,保证工件毛坯中心和基轴主轴顶尖中心相同。当完成工件装夹操作之后,运用外圆旋压滚轮,根据心轴直径、工件毛坯厚度等参数,实施对刀作业,明确最佳进刀位置[3]。将机床主轴开启,并且保持在高速旋转状态,刀架横向移动之后,发挥旋压辊滚轮切削压力作用,这时工件材料会发生变形,心轴上方毛坯成型之后,滚轮位置也会发生移动,从而结束第一道拉伸工序作业。拉伸工序结束后,工件半成品展开装夹操作,工作人员采用反向安装的方式,将带有心轴的工件进行装夹。工件主轴的一侧安装在第二道加工工序心轴的位置,随后将顶尖顶紧,工件定位紧固。根据相同工序要求的进刀方式选择刀具,顺延心轴使工件毛坯形成塑性变形。当工件已经达到规范要求尺寸之后,便可结束第二道工序的加工。这时加工工件已经基本成型,需要进行最后一道卷边工序。采用专业刀具,通过刀具上方圆弧刀槽实施挤压操作。在挤压作用下,工件最后卷边位置的毛坯会在刀槽中形成塑性变形,顺延刀槽内圆弧展开槽滑变形,最终完成卷边工序。

四、旋压工艺应用需要注意的问题

为了保证旋压工艺应用效果,在复杂钣金零件加工环节应用要注意以下两点问题:第一,可能会引发加工硬化问题的原材料,如若无法完成一次旋压,工作人员要对中间加热、多次旋压成型予以考虑;第二,心轴制作环节,心轴同轴度精度误差不能超过φ0.02mm。结合旋压工艺实际应用效果,可以确定该加工技术在复杂钣金零件的加工环节中运用,主要呈现出操作简单、专业夹具数量少、加工效率高等优势,为今后普通机床复杂钣金零件加工作业提供更为有效的加工技术。

结束语:

综上所述,在复杂钣金零件加工中运用旋压技术,有利于钣金零件加工效率与质量的提升,发挥旋压作用解决零件加工不标准、壁厚不均匀等系列问题,提高生产质量的同时,也为今后飞机零件加工制造奠定基础。

参考文献:

[1]林振铭,马若飞,朱婉莹.试制钣金零件及白车身生锈原因分析及对策[J].材料保护,2020,53(01):175-178.

[2]朱永胜,刘洋.先进钣金成形技术在航空制造领域应用分析[J].科技创新与应用,2019(34):110-111.

[3]徐龙,束飞,龚甘霖,韩金全,孟宝,万敏.复杂钣金零件充液拉深工艺分析与试验研究[J].精密成形工程,2016,8(06):49-53.