福建大唐国际宁德发电有限责任公司 福建省宁德 350006

【摘要】在现代火力发电厂660MW锅炉的具体化运行使用过程中,对烟气回热技术系统的安装配置,有助于促进汽轮机运行过程中的热耗率参数下降62.00-77.00kj/(kW·h),锅炉运行使用过程中的供电煤耗参数降低2.80g/(kW·h),同时还能有效控制和减少脱硫系统运行过程中的耗水量参数40.00t/h。文章将会围绕660MW机组加装烟气回热系统的经济性和安全性,展开简要阐释。

【关键词】660MW锅炉;加装烟气回热技术系统;经济性;安全性;研究分析

现阶段,受多样化因素的影响制约,我国火力发电厂锅炉在实际运行使用过程中的热效率参数大多在90.00%以上,而针对锅炉运行过程中发生的热损失展开统计学测算,不难发现,排烟损失依然长期占据着较大的数量比重,且锅炉设备的排烟温度是影响制约排烟热损失发生幅度的代表性因素。超临界锅炉在运行使用过程中的排烟温度额定设计值通常介于120.00-130.00℃之间,但是受锅炉内部燃料技术特性改变因素和锅炉设备实际所处运行技术环境持续变化因素的影响制约,超临界锅炉在累计运行达到一定时间之后,其排烟温度参数通常会上升到130.00℃以上,且在夏季高温环境影响之下,排烟温度参数甚至会达到140.00℃以上甚至接近150℃。遵照目前已经获取的技术性经验测算数据,锅炉运行过程中的排烟温度每上升20.00K(开尔文,系热力学标准温度单位),则锅炉在实际生产运作过程中的热效率获取水平通常会发生幅度为1.10%的降低变化,间接上会诱导锅炉在运行过程中的燃煤消耗数量显著增加,总体性经济技术效能显著降低。从宏观性视角展开阐释分析,积极择取和运用适当措施控制降低锅炉运行过程中的排烟温度,实现对外排烟气残余热量的有效控制回收,对于有效控制和节约锅炉过程中的燃料消耗数量,缩减污染物质排放数量,发挥着不容忽视的重要作用。

一、锅炉加装烟气回热系统的经济性分析

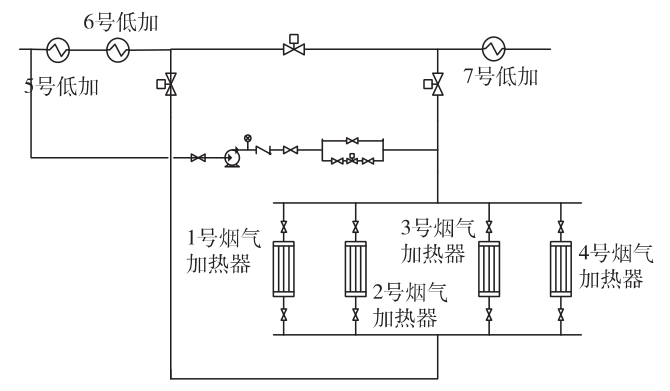

图1:660MW锅炉烟气余热回收技术系统的结构示意图

图1表示660MW锅炉设备在加装烟气回热系统之后的基本结构示意图。

为实现对锅炉运行过程中产生的烟气余热的最为全面且充分的回收与利用,选择将低温省煤器借由串联安装方式,配置在7号低加管道与6号低加管道之间的凝结水管道之间。

与此同时,为有效改善提升低温省煤器在各类工况条件下的运行过程稳定性,选择在7号低加凝水管道与6号低加凝水管道之间增加设置能够发挥调节技术功能的管道旁路结构,继而参照结合锅炉设备实际所处的运行技术工况条件,针对性调整实际流入低温省煤器内部的凝结水数量,并借此实现对低温省煤器出口位置烟气温度的良好有效控制。

在上述操作之外,要经由5号低加凝水管道,通过循环水泵针对部分凝结水展开引入处理过程,继而在与来源于7号低加凝水管道出口位置的凝结水进行相互混合条件下,有效控制和保障低温省煤器进口位置的水温参数水平,规避低温省煤器内部安装配置的金属传热管结构,因内壁结构部分温度参数水平过低,而导致发生一定表现程度的低温腐蚀问题,继而实现对低温省煤器运行过程稳定性的充分支持和保障。

在烟气余热借由低温省煤器被回收纳入回热技术系统内部之后,通常可以显著减少低加抽汽的实际数量,增加蒸汽做功数量,支持锅炉在循环运行过程中实际发生的吸热数量显著增加。从实际执行的基本性技术活动流程角度展开阐释分析,尽管低温省煤器在烟气侧位置和凝结水侧位置所遭遇的阻力,会在一定程度上显著增加引风机,以及凝结水泵在实际运行过程中的功率消耗水平,但是其在具体执行的烟气回收过程中获取的热量,能够充足弥补因上述功率消耗水平升高而引致的不良影响结果,因此从宏观性视角展开阐释分析,锅炉在实际运行使用过程中的经济属性,获取了显著且鲜明的改善提升。

择取某火力发电厂目前安装配置的660MW发电机组的汽轮机设备在VWO工况技术条件下的热平衡图作为案例,其在加装低温省煤器前后时点各级低加凝水管道的运行参数变化如表1所示(假设高压缸和中压缸的进汽参数维持恒定不变):

表1:加装低温省煤器前后各级低加凝水管道的运行参数分布(VWO工况)

参数项目 | 5号低加凝水管道 | 6号低加凝水管道 | 7号低加凝水管道 | 8号低加凝水管道 | ||||

改造前 | 改造后 | 改造前 | 改造后 | 改造前 | 改造后 | 改造前 | 改造后 | |

凝结水流量(kg/s) | 416.88 | 430.10 | 378.45 | 406.22 | 359.51 | 388.61 | 359.51 | 388.61 |

凝结水进口压力(MPa) | 1.443 | 1.498 | 1.506 | 1.572 | 1.564 | 1.639 | 1.622 | 1.707 |

凝结水进口温度(℃) | 125.7 | 128.9 | 98.4 | 123.1 | 54.5 | 56.2 | 34.9 | 35.8 |

凝结水进口热焓(kj/kg) | 529.1 | 542.9 | 413.6 | 518.1 | 229.8 | 236.9 | 147.8 | 151.7 |

凝结水出口温度(℃) | 153.1 | 155.2 | 125.4 | 128.7 | 70.7 | 72.8 | 54.5 | 56.2 |

凝结水出口热焓(kj/kg) | 646.6 | 655.5 | 527.9 | 542.2 | 297.3 | 306.2 | 229.8 | 236.9 |

抽汽流量(kg/s) | 19.863 | 19.763 | 18.558 | 4.111 | 10.761 | 11.945 | 13.279 | 14.939 |

抽汽压力(MPa) | 0.5869 | 0.5889 | 0.2702 | 0.2837 | 0.0362 | 0.0396 | 0.0185 | 0.0200 |

抽汽温度(℃) | 278.1 | 278.5 | 194.7 | 199.4 | 0.9707 | 0.9717 | 0.9381 | 0.9388 |

从表1中列示的基本数据信息可以知道,在完成低温省煤器的加装工作之后,除却7号低加凝水管道和8号低加凝水管道的抽汽增加幅度分别为1.184kg/s,以及1.65kg/s之外,5号低加凝水管道和6号低加凝水管道的抽汽减少幅度分别为0.1kg/s,以及14.446kg/s,且低加少抽的蒸汽会持续在汽轮机设备内部完成做功过程。在遵照VWO技术工况条件下的热平衡图展开计算处理条件下,其在低加少抽汽过程中,能支持实际发电数量增加7.828MW,降低发电标准煤耗2.8g。

二、加装烟气余热回收系统对锅炉设备运行过程安全性的影响

在660MW锅炉设备的具体化运行使用过程中,锅炉设备尾部位置烟道受热面结构发生的低温腐蚀问题,是影响制约低温省煤器运行过程安全性水平的关键性因素。

所谓低温腐蚀问题,是因烟气内部存在的水蒸气物质和硫酸蒸汽物质而引致的化学反应作用过程。在低温腐蚀问题发生条件下,其严重程度,通常与烟气内部实际包含的物质成分组成密切相关,并且具体反映和展现在烟气露点的温度高低水平方面。

基于现有的锅炉运行工作经验,在烟气露点的温度参数处在较高水平条件下,通常认为烟气具备着较为严重的低温腐蚀作用倾向,在烟气露点温度参数处在较低水平条件下,通常认为烟气具备的低温腐蚀作用特性较为轻微。

在现有的技术发展背景之下,开展酸露点温度参数计算活动过程中可供选择运用的计算公式具备多样性,而遵照相关计算公式,针对某660MW锅炉设备机组设计用煤种展开技术数据测算,发现其酸露点温度参数计算结果为65.00℃。

在实际技术工作开展过程中,低温腐蚀速率参数与金属传热管的最低管壁温度参数设定值具备相关性。遵照最近若干年间新获取的工程实践工作经验,只有在低温省煤器规范设计和运行合理条件下,才能维持其安全稳定的运行技术状态。

结束语:

综合梳理现有研究成果可以知道,火力发电厂借由在660MW锅炉设备之上引入运用烟气余热回收技术系统,能够显著且有效地促进实际进入脱硫塔入口位置的烟气温度参数降低35.00-43.00K,且借由将回收获取的热量用于开展针对凝结水水温参数的提升操作,能促进汽轮机运行过程中的热耗率参数下降62.00-77.00kj/(kW·h),锅炉设备运行使用过程中的供电煤耗参数降低2.80g/(kW·h),同时还能有效控制和减少脱硫系统运行过程中的耗水量参数40.00t/h。从技术安全性角度展开分析,控制和保障传热管的最低金属壁温度参数高于烟气露点温度参数,能实现对管道低温腐蚀问题的有效规避;而在合理设计和控制管道内部的烟气流动速度参数条件下,改善提升管道的直径参数和内壁厚度参数,且在迎风面加装防磨假管结构,能有效减缓传热管在烟道结构内部所发生的磨损程度。

参考文献:

[1]龙敦武,李培,施子福,周永刚,赵虹.660MW机组四角切圆锅炉减少烟温偏差试验研究[J].动力工程学报,2020,40(01):8-13.

[2]段学友,周菁,王超,白彬,尹凯.660 MW机组汽动引风机系统设计缺陷及运行方式改进优化[J].电站系统工程,2020,36(01):47-49+52.

[3]杨俊,邵国华,曹松彦,柯于进,陆军,刘炎伟,乔越.某超超临界660 MW机组锅炉水冷壁结垢严重的原因分析[J].材料保护,2020,53(01):186-189+193.

[4]薛朝囡,黄新贤,朱蓬勃,薛朝辉,石慧,穆祺伟,高庆.基于热经济性的调峰策略在超超临界660 MW机组上的应用[J].热力发电,2020,49(04):58-62.

[5]蒋根华,王孟,张来平,盛锦鳌,陈国清,陈霄峰.660MW超临界机组FCB控制技术研究与实施[J].国企管理,2019(23):87-91.