中国石油天然气第七建设有限公司 山东青岛 266000

摘要:对于TP347材质不锈钢,在焊接和热处理过程中均会产生裂纹,以华北石化16万标立方/小时制氢装置转化炉炉管为例,浅谈石化装置现场施工过程中TP347不锈钢管道焊后热处理的可行性与焊缝裂纹的防治。

关键词:TP347 裂纹 热处理

1.1防止应力腐蚀

石化工程中典型的奥氏体不锈钢应力腐蚀是连多硫酸应力腐蚀。炼油厂在处理含硫化物的原油时,钢材表面形成硫化铁,这层硫化铁在停工期间与水和空气中的氧发生反应生成连多硫酸。连多硫酸应力腐蚀开裂,通常在装置开、停车或者有壁气和湿度存在的条件下运行时发生,开裂在敏化的奥氏体不锈钢上发生。焊后热处理消除应力是防止应力腐蚀的有效方法之一,但奥氏体不锈钢的消除应力温度需尽量避免与敏化温度重合。因此消应力热处理温度选择与稳定化处理温度相同,热处理过程中尽量减少在敏化温度停留时间,这样既消除了应力又防止了晶间敏化,可有效防止连多硫酸的应力腐蚀。

1.2 防止晶间腐蚀

TP347奥氏体不锈钢的焊缝区不会发生晶间腐蚀。熔合区会发生晶间腐蚀,因为焊接前母材中没有Cr23C6,而TiC或NbC是游离状态,焊接时,紧靠熔合区的高温部分(1200℃以上)母材中TiC、NbC固溶,若焊接接头处于敏化温度区间,过饱和的C在晶界析出加上Ti、Nb、Cr无法扩散,C优先与晶界的Cr形成Cr23C6,最终造成晶界贫Cr。当介质有腐蚀性则会发生晶间腐蚀。因此发生晶间腐蚀的条件是:焊接接头工作温度在敏化温度区间,介质有腐蚀性。对焊接接头进行稳定化处理,使Ti、Nb元素重新析出,形成TiC或NbC,从而避免在晶界贫铬敏化。

根据广西石化及云南石化等多套制氢转化炉TP347材质炉管焊道及母材开裂案例,并收集相应工程的焊接资料,组织专家讨论和焊接分析,得出以下焊接裂纹产生的原因:

(1)通过裂纹产生位置、裂纹的形式和产生裂纹的焊缝壁厚特征分析,裂纹的产生是由于应力集中。因为奥氏体不锈钢具有导热系数小和线膨胀系数大的特点,在焊接过程中,因焊缝的局部加热和冷却,形成较大的拉应力,而且管线壁厚越大,产生的应力越大,而焊缝的道间熔合区是产生应力集中的部位。特别是当道间熔合不好,或者焊缝表面比较粗糙的情况下,就俞发产生了应力集中;

(2)焊缝金属中的铁素体转化成σ相是脆化的原因,导致低韧性的焊缝承受高应力造成应力释放开裂;

(3)焊缝部位突变处(即焊接出的焊缝余高、咬边等)的应力集中,致使裂纹倾向增大;

(4)焊缝残余应力加速σ相的形成,焊缝返修则加剧了该问题的产生;

(5)焊接过程中的低熔点夹杂物在高温工况下气化,体积增大数倍,产生应力,致使裂纹;

(6)管线支撑方式存在应力,是造成管线失效的原因之一;

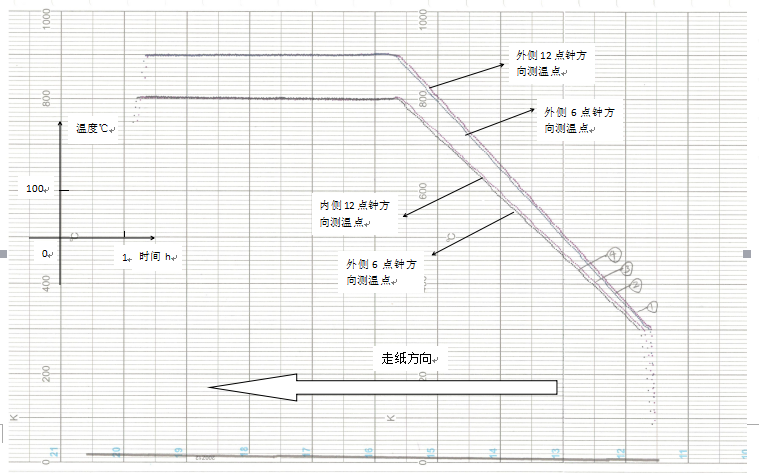

(7)针对稳定化热处理后裂纹加剧这一特性,分析其原因可能是热处理过程再次升温,内外温差不均导致应力进一步增大。为了验证这个推测,在现场进行了实际热处理操作。严格按照TP347不锈钢热处理施工工艺,采用电加热的加热方法,升温到890℃,恒温4h,对华北石化制氢转化炉TP347炉管焊缝试件进行稳定化热处理试验,在管内外6点和12点方向分别放置四支热电偶,外部加热,管端封堵后,通电热处理。通过试件的热处理曲线图中可以得到以下数据:在300~890℃缓慢升温的过程中,焊缝外表面和内表面温差始终保持在100~150℃左右,且内侧恒温温度仅能达到780~800℃。由此可见,内外温差的不均衡导致焊缝应力增大,从而加剧了因应力集中产生焊接裂纹的倾向。

分析上述易产生裂纹情况的因素,结合现场施工,制定出以下焊接控制措施:

(1)焊接方法的更新

将传统的氩电联焊(即钨极氩弧焊打底,焊条电弧焊盖面)改为全氩焊,优点如下:由于钨极氩弧焊的保护方式为气体保护,无焊熔渣产生,避免了焊缝中的低熔点夹杂物产生裂纹的可能性;钨极氩弧焊热量集中,保护气氩气有冷却作用,因此焊缝热影响区窄,焊件变形小,减小由于热膨胀产生焊接应力;氩弧焊电弧集中,电弧稳定性好,即使在低电流下也能稳定燃烧,从而减少焊接热输入。

(2)焊接工艺的验证

焊接施工是质量控制的关键工序,无法采用检测手段来检验产品的性能,只能使用破坏性试验进行验证。因此在炉管施工前采用编制好的焊接工艺制作焊接产品试件,并对该试件进行一系列的力学性能试验及敏化试验,确保按照所制定的焊接工艺施工能够得到优质合格的焊缝。

(3)焊接过程的控制

在焊接过程中,按所制定的焊接工艺进行严格控制,控制措施如下:

应业主要求,监理单位对每道焊口进行旁站检查,确保焊接过程按照焊接工艺进行;焊接前使用钳形万用表对焊机电流进行校验,测出焊机显示电流与焊枪处的偏差值,确保焊接参数与所制定的焊接工艺一致;焊接过程中对道间温度进行监控,控制焊接道间温度低于80℃,减少焊接热输入。

(4)焊接后的处理与检测

焊接后,对焊道的余高进行打磨处理,使焊缝与母材平齐,减少焊缝表面张力的应力集中。最终在常规的射线检测的基础上增加硬度检测和铁素体检测,控制铁素体含量减少σ相的转换,得到高韧性的焊缝。

(5)应力校核确定

应华北石化要求,设计单位对转化炉炉管应力重新进行校验,通过模拟试验确定各支吊架位置及受理状态,从而保证生产过程中炉管处于“低应力”状态。

(3)设计单位和施工单位可根据材料的应用性能、施工效率、施工成本及操作温度等多方面的实际要求综合考虑确定TP347钢的焊后热处理工艺;

(4)当决定不锈钢需要进行焊后热处理时,对于析出稳定化元素,只要在均温区温度能够达到稳定化温度就可以,但是由于加热温度高,不锈钢材质传热慢,现场操作难度很大,所以必须从热处理准备到热处理工艺选择出发,根据相关标准及设计要求精心严格管控。

【1】SH/T 3523-2009 石油化工铬镍不锈钢、铁镍合金和镍合金焊接规程

【2】SH/T 3554-2013 石油化工钢制管道焊接热处理规范

作者简介:袁迪,男,2010年毕业于辽宁石油化工大学材料成型专业,现在中国石油工程建设公司七建分公司从事施工技术管理工作,工程师。

E-Mail:yd8772.se@cnpc.com.cn