江南工业集团有限公司 411207

一、简介

真空夹具通常被用于快速夹持木材、塑料和非铁元素金属。它们与CNC数控机床兼容。充分利用分厂现有压缩空气迅速方便地装夹产品进行加工,扩大产能并降低成本;真空夹具不损害夹紧定位面,不需要费时费力的去找正对齐工件,提高生产效率,节约装夹时间,减轻操作者劳动强度;最新的真空夹具系统可以实现不同规格、不同形状的工件的快速更换,可有效地提高公司工艺技术水平和加工能力。

二、问题的产生

真空吸附铣夹具利用真空吸附原理,主要用某翼片零件加工 ,其是薄板类零件,零件结构如图a所示,材料采用了2A12铝合金,在加工中此类材料的变形是构成的薄板零件加工的难题。原有薄板类零件铣削加工时,主要采用留工艺压位零件四周的压紧方式如图b,不仅对操作人员的技术要求高,而且装夹困难,效率低,在铣削过程中受力不均衡及零件刚度的变化引起的变形无法控制,容易造成零件报废。原方法存在的主要问题如下:

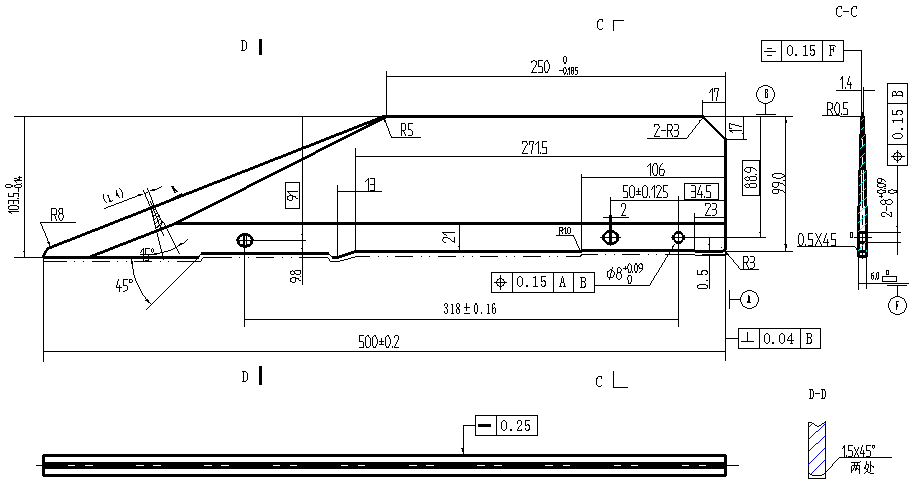

图示a

精铣平面如图b,去锐棱、沉孔中加工4个定位孔和15个螺钉沉头孔经过后续热处理时效及校直都难以达到工序的技术要求——夹紧孔与夹紧平面的垂直度和平面度,必然造成夹紧部位各孔之间的力度不均匀而相互拉扯;受到产品结构形状的限制,宽度方向夹紧孔的孔距较远,中部和两端夹紧部位的厚度就会产生一定偏差,使厚度不一致,同时螺钉装夹方式效率低。

图示b

精铣斜面Ⅰ和精铣斜面Ⅱ中如图c,铣斜面后的工件在工艺平台和斜面的根部产生了弯曲变形。由于铣削斜面时斜面根部的急剧变薄,内部组织结构的破坏,造成内应力的变化加剧,工件在失去夹紧力时就会产生弯曲变形,变化的大小难以控制。

图示c

综述上述问题,翼片零件为保证尺寸一致性及减少加工中的变形,提高加工效率,采用点对点的真空吸附夹具来解决薄板类零件的加工装夹难题。该装夹方式可实现零件快速装夹定位,改善因通用装夹方式在加工时零件受集中应力而变形的缺陷,大幅提高生产效率,保证加工质量。

三、实施过程

3.1、真空吸附夹具系统的设计及关键技术

(1)吸附盘面(工作面)与零件间的密封

吸附盘面(工作面)与零件之间的密封采用“O"型密封绳,密封槽设计为矩形,断面容积率设计为90%以上,密封圈的材料选择具有一定邵氏硬度的硅橡胶,通过实验确认密封槽深度、密封圈的压缩率、断面容积率。

(2)系统吸附力的设计

为保证零件能被吸牢固,在铣削加工中不会发生移动,必须使零件所受到的吸附力即零件与吸附盘面(工作面)之间的静摩擦力远大于铣削力,而静摩擦力的大小与零件表面的面积成正比关系,零件面积越大则受到的大气压力也越大,则静摩擦力越大。通过计算可以得到不同加工条件下的最小吸附面积。

切削力的计算

零件材料为2A12铝合金时,其粗铣切削圆周力FZ的计算公式:

FZ=0.25×118*ap*af0.75*ac0.85*Z*d0-0.73*n0.1

垂直于进给方向上的分力FH

FH=1.2FZ

进给方向的分力Fv

Fv=0.3 FZ

零件铣削时受到的切削力为F:

F=( FH2+ Fv2)1/2

式中:ap为切深,单位mm;af为每齿进给量,单位mm;ac为切宽单位mm;Z

为铣刀刀刃齿数;d0为铣刀直径,单位mm;n为机床转速,单位r/min。

薄板铣削加工主要有两种方式,用端铣刀铣平面和立铣刀加工型腔,通过对

零件切削力和吸附力的值进行计算后比较,来确定、设置系统相应的真空度。

以在沈阳机床VMC850 加工翼片平面为例计算。

加工零件时的切削力F经计算为64.725N。

加工条件:

刀具参数:端铣刀Φ125,Z=8 , ap=0.5mm。

走刀速度:1000mm/min。

主轴转速:2000r/min。

(b)吸附力F吸的计算:

吸附力主要是依靠静磨擦力来克服铣削力,在有切削液和润滑的情况下,取铝~铝副摩擦系数为f=0.02,采用上述加工条件时,用端铣刀铣平面时的吸附力F吸为3236.25N 。

最小吸附面积Smin计算:

端铣刀加工平面时铣削力较大,真空夹具设计真空吸附控制在真空表显示80左右,按表显示数值负压80KPa计算,表示密封腔体内为-0.80个大气压,零件受到的吸附力每平方厘米为7.84N(0.8Kg/cm2×9.8N/kg(一公斤力)),可计算出最小吸附面积412平方厘米。

翼片吸附面积=534.63平方厘米,满足吸附要求。

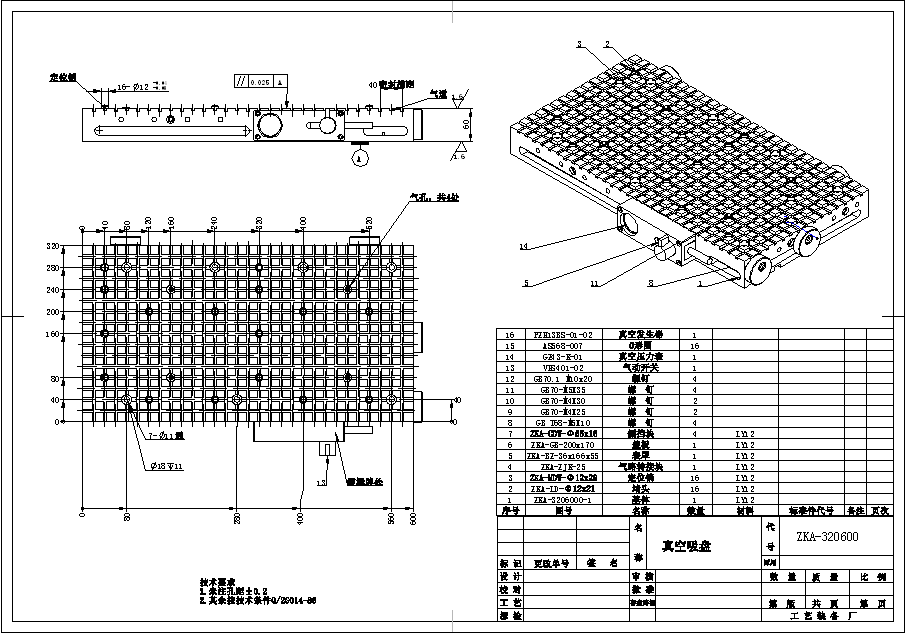

(3)真空吸附夹具的设计

零件加工需要制造精铣平面、铣斜面Ⅰ、铣斜面Ⅱ三道工序的真空夹具,真空夹具吸附盘面采用铝合金基板,结合底面斜面为钢制底板。

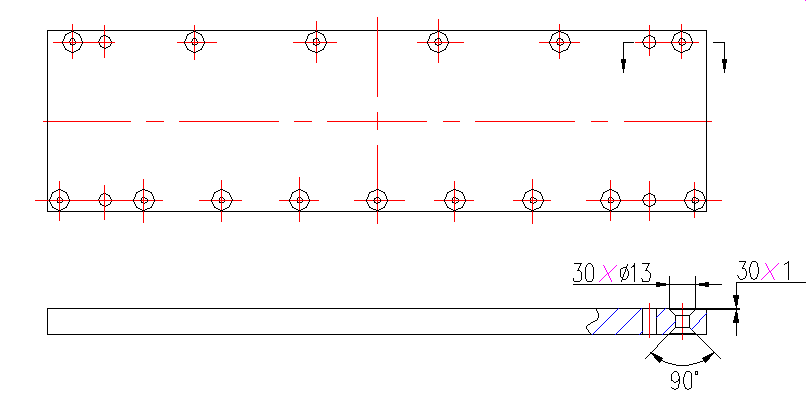

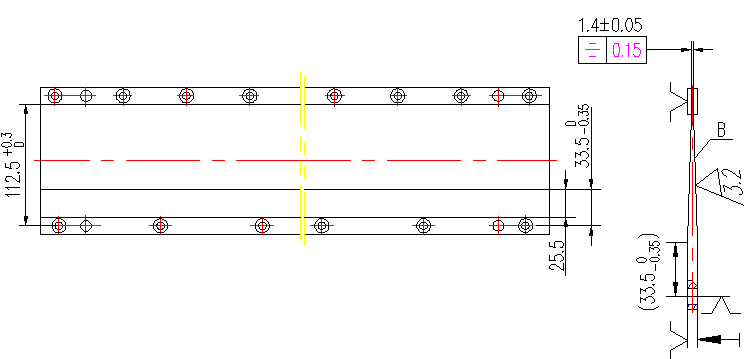

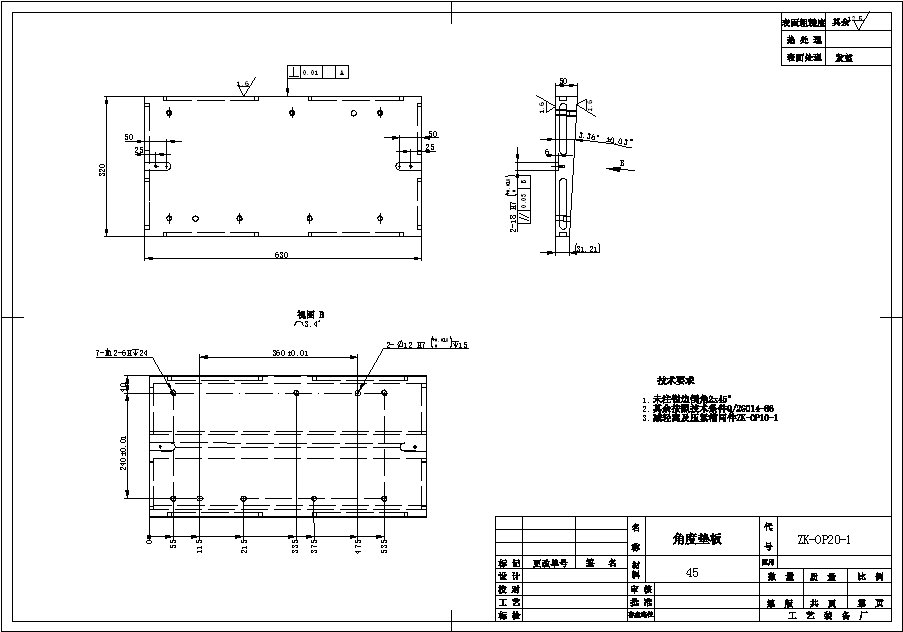

图(四)真空吸盘铝合金基板设计图

图(五)钢制斜面底板设计图

图(六)真空吸附夹具三维图

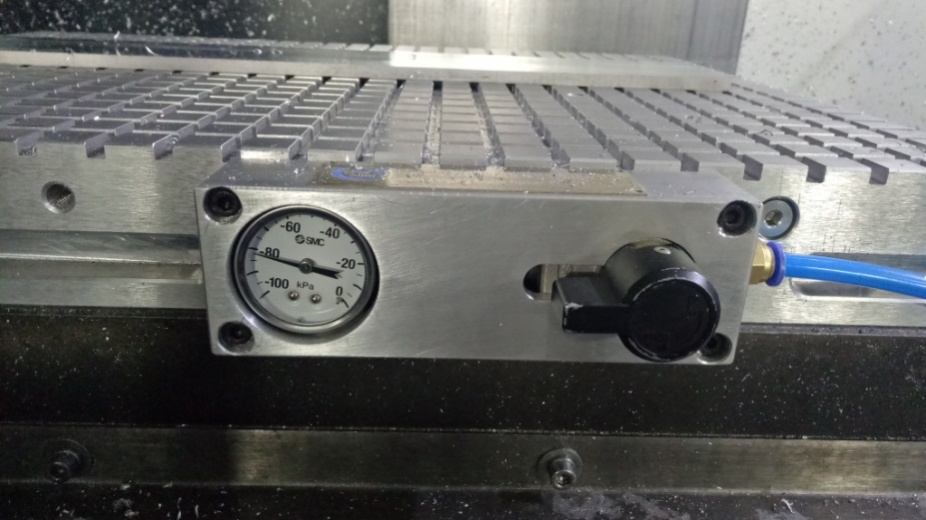

如图(六)所示夹具由真空发生器、真空供给阀、真空压力表、吸附盘和连接管道组成。

夹具动作:装夹零件→手动顺时针拨动旋钮手柄夹紧→加工→手动逆时针拨动旋钮手柄松开→卸下零件。

从零件装夹过程中,我们可以看出,当工件放置在夹具定位面上正确定位后,只需顺时针拨动旋钮手柄即可夹紧夹具上的零件,加工完成后,逆时针拨动旋钮手柄,夹具上零件就可轻松取下,零件的装夹时间能大大减少。

3.2、实施过程

下料尺寸初定为515×115,下料尺寸相对原来明显减少,按原板规格只能下料26片,现可下32片,材料利用率大大提高。

翼片四方的粗铣工序安排在普通铣床上进行,主要去掉下料不规则、不平整边缘的毛边、缺陷等,规整外形便于夹具的初定位。

粗铣上下两平面则直接应用铣平面真空夹具在加工中心上进行。

粗铣两平面工序工件两侧为毛坯状态,下料过程中两侧表面有很深的划痕或铝屑压痕,真空夹具吸附后如操作人员不及时清除会造成夹具表面压痕,损害夹具表面。

经粗加工后,进行时效处理,进入精加工两平面环节,精加工过程中厚度两面需反复加工三次以上。可保证在502×106.5面积区域范围内测量翼片厚度十个点(长方向两侧分别四个点,宽度方向中间个各一个点),公差可控制在0~0.04mm之内,加工状态好时可达为0~0.02mm。

两道铣斜面工序最为关键;斜面角度分别为1.68度和3.36度两种斜面真空夹具。

加工斜面时零件依靠外形定位,因此加工之前需对零件外形尺寸进行控制,主要是宽度106.5mm方向,允许公差0.1mm之内。它的控制好坏只要影响斜面与平面相交线的尺寸21mm。

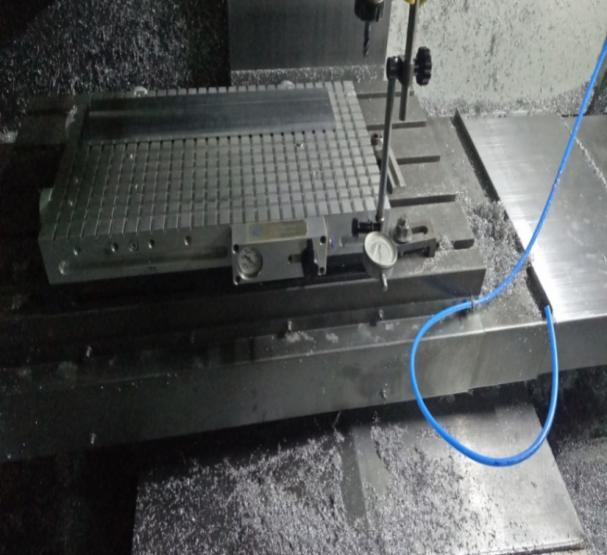

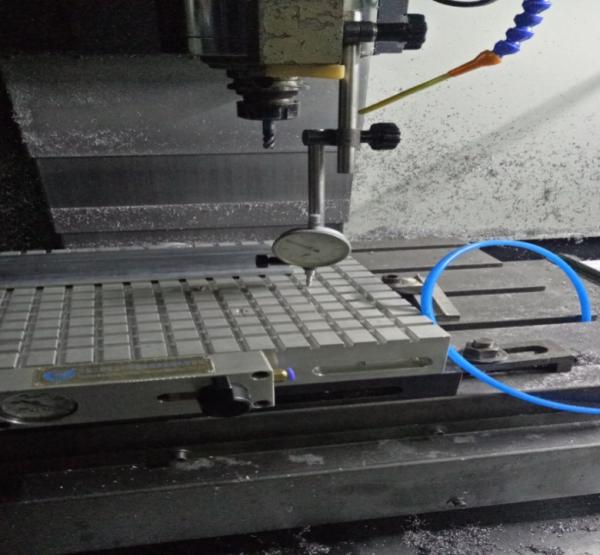

加工前同样需进行夹具校正,打表检测夹具上母线及侧母线。

图(十六)检测侧母线及上母线

在检测校正侧母线后,见图(十六),再检查上母线,发现:X方向两段相差0.2mm,夹具精度严重超差;拆解夹具进行三座表复验,发现夹具的铝合金基板平面度为0.017mm,平行度0.019mm(最大误差状态)满足精度要求,而钢制底板斜面表面加工纹路粗糙,没有采用磨削工序,变形及粗糙度残留面积过大,两端直线度误差达0.19毫米,这是引起上母线超差的主要原因;同时还发现铝合金基板在侧面找直校正后,定位销沿X轴方向的平行度相差0.1mm。

修制方案:决定在五轴加工中心上进行,利用五轴自动探头找正两个定位销中心连线方向与X轴方向平行,加工铝合金基板侧面(主要方便找正夹具的方向);然后将铝合金基板拆卸下来,加工钢制底板斜面,为减少底平与工作台的接触面积,特意在中间加工出宽150深0.5的浅槽;同时打表检查确定斜面直线度在0.01mm之内。加工完后再将铝合金基板装上,(注意防止装配变形)同样在机床上打表检查直线,百分表波动允差控制在0.01~0.015之间,夹具控制要求如此之高是因为被加工零件翼片的角度太小,在厚度方向有0.01mm的变化(即机床Z轴方向的变化),会在宽度方向产生0.34mm的变化,因此要严格控制。

修制完成后,装上O型密封圈后开始试加工,安装好工件旋动真空夹具开关夹持工件,启动机床开启冷却液;在加工运行中又发现工件有吸附不牢的现象,加工实验被迫停止,分析查找原因。通过实验发现:在运行中不浇注冷却液时工件吸附状态良好,而浇注大量冷却液时,工件有吸附不牢现象;大量冷却液通过密封圈被吸入真空区域,使得真空发生器来不及排出造成通道瞬间堵塞失压,进一步分析认为真空区域没有形成稳定真空状态,确定为密封不彻底所致。于是,将φ6毫米密封圈更换成φ7毫米密封圈进行试验验证,问题得到解决;具体原因是:铝合金基板密封槽宽度为6毫米与φ6毫米密封圈在整周长度内不一致,加注冷却液时,在冷却液的冲刷下冷却液渗入真空区域,随着加工的进行这种参入随之加大,继而影响气道的真空效。

通过产品加工过程,确定并解决了夹具和工艺试制中所有的突出问题,产品全部检验合格。三套真空夹具的应用降低了操作者的劳动强度,提高了装夹速度,原来加工一面一次装夹时间2min,现在缩短为20秒。同时变形状态相对有良好的改善(变形问题和材料、加工内应力、热处理,粗加工和半精加工的次数都有直接的关系)。

图(二十)零件夹具应用前后装夹之间的对比

四、试验结果

采用真空吸附夹具加工工件和使用普通加工方法加工工件,在尺寸精度有明显提高,下面为产品质量检测数据

件号 | 代号 | 图纸尺寸 | 实测尺寸 | 备注 |

1 | 6 0 -0.048 | 5.965~5.995 | 502×106.5面积区域厚度尺寸 | |

2 | 5.97~5.955 | |||

3 | 5.96~5.98 | |||

4 | 5.975~5.99 | |||

5 | 5.96~5.99 | |||

6 | 5.97~5.98 | |||

7 | 5.97~5.985 | |||

8 | 5.97~5.985 | |||

9 | 5.965~5.98 | |||

10 | 5.975~5.99 |

翼片产品壁厚检测结果

件号 | 代号 | 图纸尺寸 | 实测尺寸 | 备注 |

1 | 对称度0.15 | 0.132 | 测61长 | |

2 | 0.118 | |||

3 | 0.055 | |||

4 | 0.082 | |||

5 | 0.128 | |||

6 | 0.062 | |||

7 | 0.05 | |||

8 | 0.1 |

翼片斜面对称度检测结果

五、结束语

实践证明:利用该真空吸附夹具高速铣削薄板零件,有效地提高了加工质量与生产效率。真空夹具具有一定的通用性,不仅适用于玻璃的铣削加工,也适用于塑料、橡胶等薄板材料的铣削加工,同时也可用于磨床磨削不导磁薄板零件(如不锈钢)。该夹具操作方便,改变定位元件型腔结构,可以加工异形薄壁零件,具有一定的推广实用价值。

5