大唐内蒙古多伦煤化工有限责任公司甲醇中心 内蒙 027300

摘要:本文结合具体的内压缩空分装置,对因流量偏离设计流量而引起的高、低压板式换热器的设计与配置进行了探讨,并提出了初步的改进方法。

关键词:内压缩;空分设备;高、低压板;换热器

引言

国内煤化工企业的工艺多样性和规模越来越大,配套的内压式空气分离装置在产品形态和规模上也越来越大。目前,“60000”~“100000”及“100000”以上等级的大型、超大型内压式空分设备已投入使用或设计制造。本文对高低压板翅式换热器(以下简称高低压板翅式换热器)的设计与配置及实际运行与设计工况的偏差进行了分析和讨论。为了吸引空分厂家、设计人员的注意,寻找更合理的设计、配置方案。

目前国内大型内压缩空分装置高、低压板式配置方式

内压缩空分装置的主换热器组一般由多个高压板和多个低压板并联组成。在低压板型中,各换热流体的工作压力均在0.6 MPa(A)以下。国内厂家已经掌握了成熟的制造工艺,可以实现完整的质量过关。在高压板型中,存在多个传热流体,工作压力可达4.0 ~ 9.8mpa (A)甚至更高(由于用户对产品规格的要求不同,传热流体的压力等级也不同)。国内厂家对于一些压力等级较高的高压板类型还没有完全掌握成熟的制造工艺,特别是对于大尺寸的高压板类型,每个板的制造质量都不完全合格(有时补焊、堵焊、质量不稳定)。因此,对于高压板,空分设备制造商,特别是最终用户,往往需要从国外专业制造商购买,如法国诺顿公司和美国海图公司。

高压板和低压板的设计和制造程序一般都是由空分制造厂家专业列出高压板和低压板的技术参数和技术要求,进行低压板的设计、制造。根据技术参数和技术要求的列表的高压板式,外国制造商完成传热流体的计算和结构设计,包括传热流体的鳍的选择、渠道安排和一系列的图纸设计,并完成生产、检验和交付给用户的网站。

由于工艺和热平衡的原因,内压式空分装置需要换热流体,一般是回流大气氮(或回流污染氮),也出现在高、低压板型中参与换热。在高压板和低压板的设计过程中,不同的厂家可以确定同一种大气氮在一定范围内的一些工艺参数。因此,当两个不同的制造商选择相同的工艺参数时,很可能会完全不同。这是正常的高、低压板设计原理。

“40000”等级内压缩空分装置高、低压板式配置

“40000”等级内的压缩空气分离装置的高压板型由美国海图公司制造,低压板型由四川空气厂制造。用户现场高低压板传热流体和常压氮气的实际配置图(根据四川空气厂提供的数据)如图1所示。

正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正正

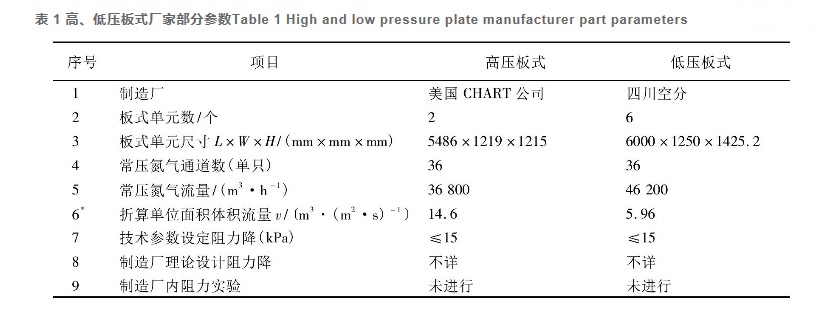

在图1中,只标注了传热流体、高、低压板类型的名称和工作压力。其中,回流常压氮气为0.1 MPa(A),通过高低压板的流量分别为36 800 Nm3/ h和46 200Nm3/ h。根据海图公司和川空工厂提供的图纸(两家厂家的部分参数不对外公开)和笔者根据常规设计经验的计算结果,如表1所示。

配置方案及对上塔精馏工况影响讨论

4.1在图1中,高低压大气压下,平板单位面积氮的体积流量V高= 14.6 m3/(m2·s), V低= 5.96 m3/(m2·s)。高压板型单位面积体积流量是低压板型单位面积体积流量的2.45倍,即V高/V低= 14.6÷5.96 = 2.45。这是由于不同的制造商选择不同的工艺参数,这是设计允许的。且均满足设计给定的电阻降≤15k Pa。但是,如图1所示的配管后,无论是高压板式再循环还是常压氮气都严重偏离了原设计流量。

4.2如图1配置,最佳运行状态是低压板式常压氮气出口阀HV105全开,高压板式常压氮气出口阀HV106和出口阀HV107全开。常压氮气在高压板和低压板式流量只可能是某一平均流量,即:

流量远低于高压板14.6 m3/(m2·s)的自定工艺参数,远高于低压板5.96 m3/(m2·s)的自定工艺参数。高压板型和低压板型偏离设计流量,高压板型严重偏少,低压板型偏高。高、低压板均达不到原设计的热平衡及冷热端温差。

4.3纠正偏差从上面的设计条件,原则上,我们只能逐步减少大气压力氮的低压板出口阀HV105,并试图打开大大气压力的高压氮板出口阀HV106和HV107(实际全开状态),使更多的大气氮进入高压板。同时,相应的调整(逐渐减少)上塔会导致其他所有回流气体冷芯盒的相应控制调节阀(包括回流脏氮气调节阀、回流粗氩调节阀,氧气绕过上塔的底部到肮脏的氮气管道调节阀)。

实际液汽比尽可能维持在原设计值的唯一手段。由空分精馏原理知道,上塔各精馏区段实际液汽比即L / V接近设计点的液汽比值是满足产品纯度达到设计要求且保证上塔氩馏分抽口处组分稳定在设计值范围内的必要条件。通过以上调节,迫使返流常压氮气尽量地进入高压板式并满足设计流量36 800 Nm3 /小时要求,见图1。

高、低压板式配置改善方法

5.1对新建大型内压缩空分装置,采用混合式板式配置方案。即所有板式单元各换热流体都是一样的,因而规格也是一样的。同一流体在各单元体积流量也是一样的,因此,可认为所有混合式板式单元都是高压板式(都有相同的高压换热流体)。这就增加了制造困难。若采用国外订货则大幅增加制造成本。带来的优点是各股换热流体容易操作调节,混合式板式各单元热平衡,热端温差易于达到设计要求。

5.2如果新设计为相同的“40000”内压式空分装置,则仍采用图1所示的高低压板配置。高压板型由国外厂家生产,低压板型由国内厂家生产。空气分离装置工艺设计、计算及主要设备制造商,如空工厂在四川外国制造商提供高压板技术参数表和技术要求的内容(表1),除了回流大气氮压降15 k或者更少Pa,额外的限制的高压板制造商大气氮设计过程参数g值大小。过程参数值的原则是高、低压力板尽可能一致,单位面积或体积流率氮在大气压力下的高压板的1.2至1.5倍低压板(这个比例应该反复协调和制造商之间的约定,以上仅是一个初步价值)。这一数值与两家制造商的翅片制造质量、传热流体的数量和流量、通道布置的匹配等因素以及制造商的传统习惯有关。影响因素很多,是综合考虑后提出的一个价值。

5.3在这种情况下两套“40000”级内部压缩空气分离装置已经安装在正常操作期间,没有进一步改善的空间从设计来源,试图减少工作压力,可以一些改进塔板管道系统高、低压力,消除一些抵抗附件,增加高压板出口管直径大小,以减少摩擦阻力损失,增加高压板大气中氮气的流量,但效果不是很大。拆除fi-104和fi-105两个流孔板,增加除氮压力机主管的流孔板。两套“四万”空分接总管网,管网系统容量大,压力稳定,从而增加高压板的体积流量也是有益的。

结语

以上为压缩空气分离装置高低压在一个大板在不同的工厂设计和生产过程中,由于回流大气氮在不同的工厂选择工艺参数(大区别),手术后空气分离设备安装在塔上的压力进行了分析。

参考文献

杨国安.机械设备故障诊断实用技术[M].北京:中国石化出版社,2013

代军礼,赵立民.空分装置增压机轴位移过大的原因分析和解决措施[J].化工装备技术,2013,34(1):61-63.