中铁二十五局集团第二工程有限公司 江苏南京 210033

摘要:近几年,随着国家基础建设的不断增加,对各种原材的消耗也不断增大。为响应国家低碳环保的发展理念,某市政项目综合管廊工程施工过程中首先使用新型模板代替原先的木模板和钢模板。新型复合材料模板学名为长纤维增强热塑性复合材料组合模板,是一种新型的环保高科技复合材料模板,配合可移动式支架,大大提高了功效,也是国家大力提倡推广的“四新”技术产品,实现“以塑代钢、以塑代木”,符合绿色环保、低碳节能的政策导向。

关键词:新型;移动式支架;模架系统;管廊施工;应用

1 工程概况

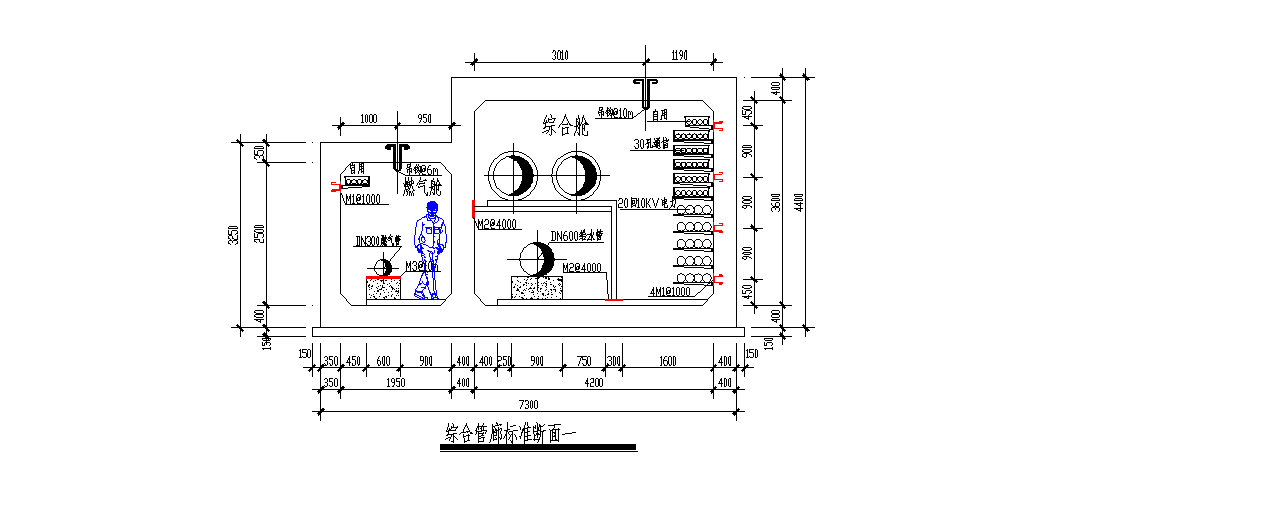

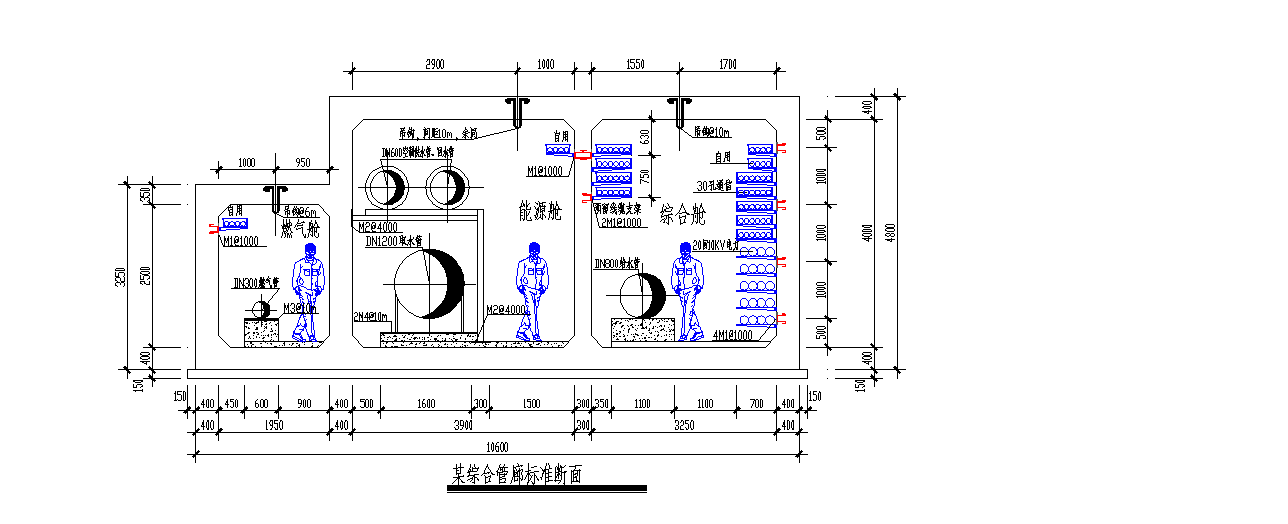

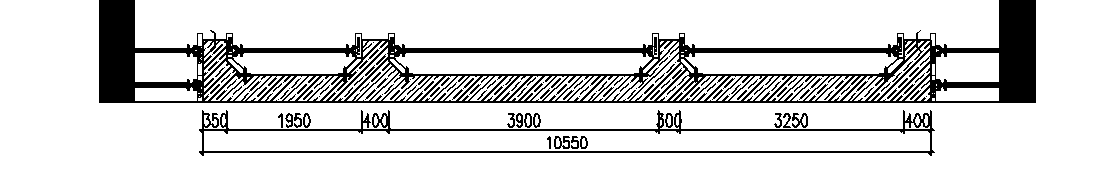

某地下综合管廊位于现状副跑道下,长约1.825km,主体管廊位于道路南侧绿化带及人行道下方,分为两舱矩形断面(7.3m*4.4m)和三舱矩形断面(10.55m*4.8m)。管廊标准段基坑开挖深度约5.90~9.20m,属于超危大工程。采用SMW围护桩+钢支撑支护结构确保深基坑开挖安全。综合管廊收纳了电力、电信、给水、燃气、污水等市政管线,还包括相关通风、照明、排水设施。综合管廊标准断面如下图:

图一:管廊双舱标准断面图

图二:管廊三舱标准断面图

2 模架系统

新型复合材料模板:采用长纤维增强热塑性复合材料模压成型技术,原理是将连续长玻璃纤维(玻璃纤维长度>15mm),与改性PP(聚丙烯),经拌合、挤出后由大型全自动化工业压机生产线通过定型模具一次压制成型。其中添加的长玻璃纤维,经过特殊浸泡处理,能有效强化其与基料聚丙烯(PP)的结合,通俗的讲,就如同钢筋与混凝土共同受力的关系一样,提高制品整体刚度和韧性。同时,因原材料与混凝土热膨胀系数差异极大,易于脱模。

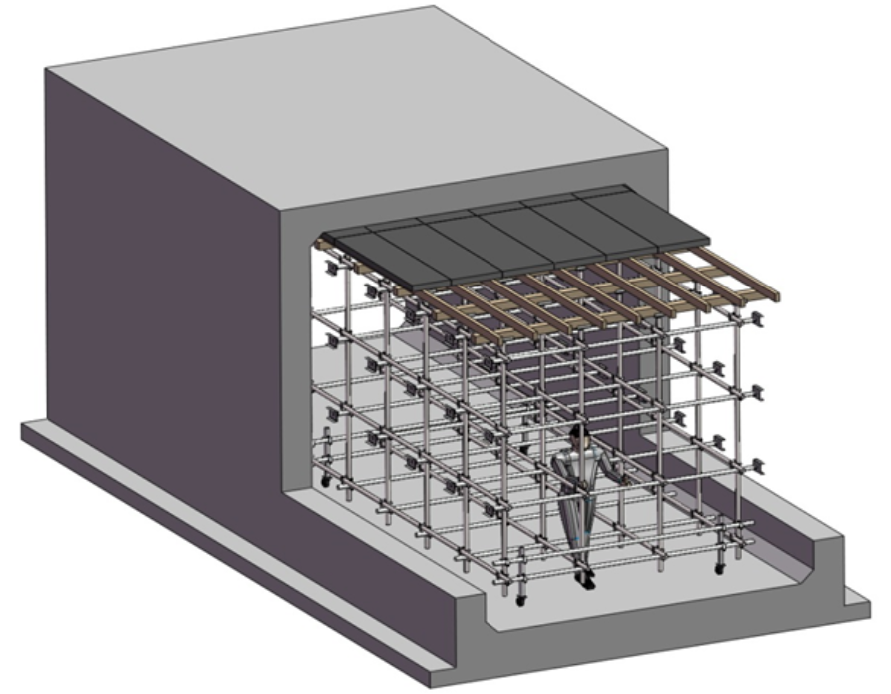

移动式支架:采用钢管式满堂支架,搭设时以6m为一个单元,立杆横向*纵向间距(700~800)*800mm,横杆步距600mm。每个支架单元四周设连续剪刀撑,增加支架稳定性。当管廊一个舱节施工结束后,将支架的顶托收回,底部采用千斤顶将支架底托顶起后安装行走轮,侧面安装定位轮(防止脚手架行走时对墙板砼及钢筋造成碰损)。支架移动至指定位置后,支架单元采用连接杆连接,连接杆衔接长度应伸入临近支架单元2跨以上,以确保管廊支架整体稳定性。该方法无需整体拆除,大大提高了功效,移动式支架可采用人工推移或小型卷扬机牵引等方式进行移动。

3 主要施工技术

某道路管廊燃气舱较综合舱低1.55m,两次浇筑综合舱侧模无法安装,拟采用三次流水施工作业浇筑成型,即底板及侧墙反高浇筑、侧墙浇筑、顶板浇筑。其中侧墙及顶板采用整体式移动模架作为支架。

3.1 底板及侧墙反高施工

3.1.1施工工序

(1)根据定位线安装压脚板。

(2)安装内外侧模板,必要时采用临时斜撑固定。

(3)模板加固:主楞采用横向双拼φ48mm*3.0mm钢管;采用φ48mm*3.0mm钢管对撑加固,间距900mm;倒角模板采用十字定位筋限位,间距1200mm。综合管廊底板及侧墙反高模板支撑加固,见图三。

图三:综合管廊底板及导墙模板支撑加固

3.2侧墙施工

3.2.1施工工序

(1)确定模板下挂位置,弹出定位线,安装定位钢筋及定位板。

(2)模板按照侧墙高度分段在地面进行拼装及涂刷配套水性脱模剂,使用吊装工具将拼装的整体模板吊装至定位筋上。分段的侧模之间用手柄连接固定。

(3)搭设满堂架对侧墙模板加固(满堂支架尺寸如图四)。

图四:综合管廊侧墙模板支撑加固

3.3 顶板施工

3.3.1施工步骤

(1)待侧墙混凝土到达设计强度后,进行管廊顶板模板、支架安装,支架立杆延用侧墙已架立的支架,并按900mm、600mm分别加设纵、横向水平杆。扣件要用扭矩扳手测试满足规范要求。

(2)顶板模板拼装。并微调墙体垂直度与顶板平整度。

3.4 支架施工

3.4.1支架搭设

本工程管廊断面基本一致,为了减少工作量,将管廊支架设计成简易移动支架,即每舱管廊支架在本舱混凝土浇筑后,在混凝土达到拆模强度后,将支架移动到下一舱位置,达到重复利用的效果。

支架的搭设

1)钢管扣件支架的搭设工艺流程如下:

竖立管并同时安扫地杆→搭设水平杆→搭设剪刀撑→铺脚手板→搭挡脚板和栏杆。

2)支架配合施工进度搭设。

3)底部立管采用不同长度的钢管,立管的联接必须交错布置,相邻立管的联接不应在同一高度,其错开的垂直距离不得小于50mm,并不得在同一步内。

3.4.2简易支架整体移动

(1) 模板平移滑轮:主要由模板导轨槽与移动轮组成,模板导轨槽宽度大于80mm(模板宽80mm),中间设有模板制动杆,防止推移过程中模板相对搬运车滑动。

(2) 模板整体走行:侧墙每一大片单元整体模板放置在模板搬运车上,沿管廊方向推移至下一施工段,每片模板单元使用两部模板搬运车。建议内模移动单元宽度为1.8m,外模移动单元宽度为3.6m。

平移滑轮 模板整体行走

简易支架整体移动

1)待顶板砼强度达到拆模要求,降低支架顶托(顶板主次龙骨由于自重均已落于顶托上)。

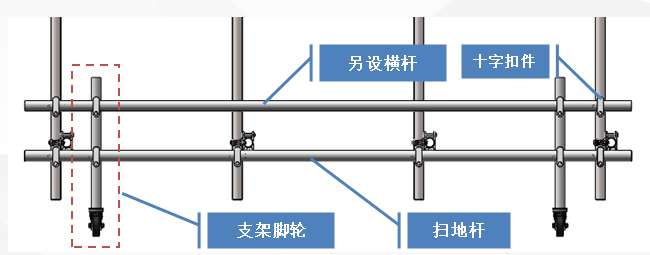

2)顶板脱模完成后,可将已搭设支架以6米为一个单元,安装支架脚轮,于扫地杆上端安装一道横杆,采用十字扣件连接固定。

3)使用千斤顶将支架抬升离地(现场试验反馈可人工直接抬高),抬升尽量均匀用力,保持支架滑轮在同一水平面。用扎丝临时绑扎立杆底托,采用十字扣件将支架脚轮与扫地杆、横杆连接固定。

4)完成所有支点安装,人工推动支架单元或小型卷扬机牵引,即可轻松行走至下一施工段。

5)移至施工段后,必须重新检查支架纵横杆及立杆之间的连接是否紧固。支架单元采用连接杆连接,以确保整体稳定性。根据技术人员提供的标高调整顶托。安装侧模、顶模,加固侧模、顶模。

支架脚轮

简易支架整体移动

3.4.3侧墙模板安装

模板安装前,应先清除污垢,并涂刷脱模剂。组装模板时,其间使用手柄连成整体,立模过程中,通过斜撑对模板进行临时固定。侧墙模板以竖向单拼φ48mm*3.0mm钢管,横向双拼φ48mm*3.0mm钢管。架立完成后对其平面位置、顶部标高、垂直度、节点联结及纵横向稳定性使用测量仪器及必要工具进行检查、确认,发现问题及时解决。

3.4.4顶板模板安装

主体结构顶板施工采用满堂架支撑,模板采用新型复合材料模板,所需物料用吊车布放。必须严格控制拆除模板以及支架的时间,防止出现下垂开裂等现象。

3.4.5模板安装技术措施

采用泵送混凝土浇筑施工,对模板工程施工质量尤其是漏浆、跑模等提出更高的要求,支模前应先根据设计图弹出模板边线和模板控制线。

3.5 模板拆除

(1)模板支撑拆除前,混凝土强度必须达到设计要求,并经申报批准后才能进行。模拆除时的混凝土强度要符合相关要求。

(2)拆模先后顺序为底部反高模板(混凝土强度达到不损坏构件棱角为原则,一般超过12h可拆模)、墙体模板(混凝土强度达到不损坏构件棱角为原则,一般超过12h可拆模)、顶板(待强度达到75%以上时方可拆模)。

(3)模板拆除后,应将其表面清理干净并及时涂刷脱模剂以便下次使用。

4 结束语

4.1 新型复合材料模板

(1)重量轻(15kg/m'),可人工轻松搬运,整体拼装可直接吊装。采用手柄旋转90°进行模板间连接和拆卸,工人易上手,改变传统用工结构,降低用工单价。

(2)模板通过背筋加强,可节省大量加固材料。施工现场干净整洁,建筑垃圾少,施工文明。模板强度高、重量轻,无需使用铁钉、铁线、电钻、电锯等高危机具,降低施工风险。

(3)模板表面的平整度、光洁度满足现有清水混凝土模板的技术要求,有防潮、防腐功能,模板强度高,有较好的力学性能和电绝缘性能,保证施工质量。砼表面观感佳,平整度可控制在3mm以内,高于国家验收标准。阴阳角成型效果好,线型美观。

(4)模板周转次数多,按要求使用不低于60次,模板可回收再利用,循环使用,符合国家政策导向。

4.2 整体移动模架

(1)整个支架只需第一节管廊拼装一次、最后一节管廊施工完拆卸一次。避免了满堂支架的重复拆装,减少安拆过程中对配件及钢管的破坏及损耗。

(2)利用整体移动模架,大大减少管廊施工中满堂支架的拆装时间,有效缩短工期。

(3)整体移动模架,减少了支架反复拼装过程质量通病,同时降底了安全风险。

(4)利用整体模架施工比传统支架节省人工成本,提高工程效益。

参考文献

[1]《浅谈钢筋混凝土工程质量控制》,袁薇,《城市建设理论研究(电子版)》,2014.10

[2]《地铁车站高支模施工技术》,王岭,《城市建设理论研究(电子版)》,2014.03