新疆中泰新鑫化工科技股份有限公司 新疆乌鲁木齐 830000

摘要:当前,中国面临日益严重的水资源问题,电厂应该在生产过程中建立循环用水的概念,通过在电力生产过程中树立节水意识,优化供水设备运行模式,提高电厂节水的效果。其中,利用废水作为电厂循环冷却水的补充水是一个重要组成部分。由于废水中氨氮和有机质含量较高,如果去除不彻底,将会对金属管道造成腐蚀,所以在确保电厂节水的同时,选择合理高效的废水处理工艺,既可以将废水变废为宝,又能减轻水资源的负担,同时还具有可观的经济效益和社会环境效益。

关键词:高盐废水;化工;治理

1电厂废水工艺分析

1.1末端高盐废水处理技术

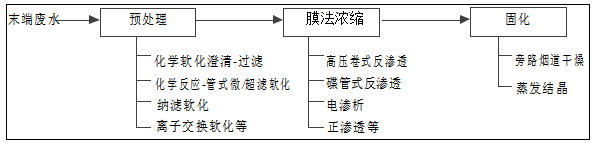

当环保政策允许时,末端高盐废水可用于干灰拌湿、灰场喷洒;或者处理达标后排入当地市政管网。当环保政策明确不允许时,需进行末端废水处理。高盐废水零排放处理工艺为:(预处理)+(浓缩减量)+固化。

图1末端废水零排放典型处理工艺路线

浓缩减量工艺可分为热法浓缩和膜法浓缩工艺。当采用烟气干燥固化工艺时,若废水水量超过锅炉热平衡计算所得允许喷水量,应对废水浓缩减量。当确须设置浓缩减量系统时,应进行多方案技术经济比选,综合考虑浓缩减量和蒸发固化系统的投资和运行费用。

1.2膜法浓缩工艺

当末端废水硬度较低且水量较大时,经技术经济比较,采用膜法浓缩减量工艺具有优势时,宜采用膜法浓缩减量工艺。膜法浓缩常用工艺包括纳滤、高压反渗透、碟管式反渗透、电渗析和正渗透等。膜法浓缩工艺技术要求:

(1)对于含盐量10g/L~30g/L的废水,可采用预处理→超滤/微滤→纳滤/高压反渗透/碟管式反渗透浓缩至70g/L~120g/L。

(2)对于含盐量70g/L~120g/L的废水,可采用电渗析、正渗透等膜法工艺或组合工艺进一步浓缩至120g/L~200g/L。在膜法浓缩减量系统之前,一般应设置预处理系统。常用预处理工艺包括化学软化澄清-过滤、化学反应-管式微/超滤软化、纳滤软化(分盐)和离子交换软化,及上述工艺的组合工艺。预处理系统方案设计前应取得典型工况(兼顾特殊工况)的水质资料,进水水质参数应具备代表性;在没有关键设计参数试验数据时,应参考类似工程或结合运行经验选取。

1.3浓盐水固化工艺

浓盐水固化工艺主要包括烟气干燥固化和蒸发结晶等。具体工艺方案的选择应综合考虑机组负荷水平、待处理水量和蒸发结晶回收盐的处置途径等因素,结合投运工程业绩等情况,经技术经济比选确定。

(1)当采用蒸发结晶工艺投资和运行总费用偏高,或者结晶盐无稳定销售渠道时,宜优先选择烟气干燥固化工艺。

(2)经技术评估,采用烟气干燥固化工艺影响粉煤灰综合利用,且影响无法消除时,宜评估烟气干燥固化产生高氯粉煤灰单独收集利用的可行性。当结晶盐可销售或具备适宜的处置渠道,或经评估采用烟气干燥影响粉煤灰处置,且技术经济比选有明显优势时,可采用蒸汽热源蒸发结晶工艺且应进行分盐结晶;选用蒸发结晶工艺前,应对工艺方案进行充分论证和评估。

2工程案例

现有1万吨/年氯醚树脂装置,本污水处理项目是处理氯醚树脂生产过程中产生的废水,设计处理水量 500 m3 /d,处理后的废水达到后端污水处理厂进水标准后进入下游污水处理厂继续处理。该工程的主要处理工艺包括:废水→ 调节池→混凝沉淀池→厌氧反应器→接触氧化池→二沉池→中间水池→砂滤器→臭氧氧化→碳滤器→回用水池等。调试一年以来,目前装置出水不能满足要求,具体问题如下:

进水 COD 波动较大,波动范围 5000-10000mg/l;废水中含有较高浓度的烷基硫酸盐,其为表面活性剂,处理过程中易产生大量气泡。进水总硫含量较高,进水总硫酸根最高到 1400 mg/l;厌氧去除率偏低;好氧池污泥活性较差,有污泥膨胀现象;二沉池出水悬浮偏高;氧化池去除率较低;出水 COD 加高,超过 500 mg/l。

2.2水质数据及现场运行情况初步分析

来水悬浮物高1000-1500mg/L,混凝沉淀池药剂投加量大,处理效果不稳定,斜管填料强度不够,存在塌陷情况,排泥效果差导致出水SS高达500mg/L左右,大量物料进入后续系统。由于原水硫化物较高,进入厌氧系统后硫化物被还原为 S2-,体系积累了较多的 S2-严重抑制的厌氧系统甲烷菌的活性,导致厌氧系统去除率较低;目前的废水数据,厌氧进水 COD 在 4000-5000,硫酸根含量在1000-1500;一是碳硫比较低,产甲烷菌不均有优势,COD 降解收到较大影响;二是,由于硫酸根浓度较高,已经超过产甲烷菌的耐受浓度,导致系统产甲烷菌中毒明显;这种情况下单纯提高碳硫比意义不大,优先解决硫化物的毒副作用才能解决问题,系统进厌氧前脱硫是必须的措施。厌氧出水进入好氧系统后,大量的 S2-优先被还原为硫酸根,消耗了大量溶解氧,占用好氧池停留时间,导致好氧系统用于去除有机物的有效池容大为降低;沉淀出水中难降解物质较多,臭氧氧化效果差,曝气头存在腐蚀损坏情况,曝气不均匀。

2.3项目实施处理方案

2.3.1新增竖流式沉淀罐

由于来水含有大量表面活性剂,导致调节池泡沫大量溢出,后续混凝沉淀池负荷较高,影响絮凝剂的投加效果,现在调节池前增加竖流式沉淀罐,将絮凝剂在前端加入,底部设有排泥系统,预处理后进入调节池,既解决了泡沫冲击溢出,又减轻了混凝沉淀池负荷。

2.3.2混凝沉淀池

将混凝沉淀池调料材质换成玻璃钢填料,增加了填料强度,提高了斜管填料的效果,底部4组排泥阀,根据排泥效果控制四组阀门开启时间和顺序,保证泥斗的泥及时排出。针对絮凝剂的使用,选出现场使用效果较优的助剂种类(PAC、PAM)及其浓度。目前系统 2个厌氧罐为并联运行,改为串联运行,改为二级厌氧,一级厌氧主要目的为硫化物还原,在两级厌氧罐中间增加脱硫沉淀系统,出水进入二级厌氧进一步去除有机物;这样可以避免硫化物对厌氧系统和好氧系统的影响;增加脱硫沉淀系统进水量为 20m³/h; 在现有二沉池出水增加高效沉淀池高效沉淀池进一步降低沉淀出水的悬浮物;

2.3.3臭氧氧化池

将原有曝气管线由ABS管线更换成不锈钢管线并将管线延长,满铺至池底,将曝气头换成刚玉曝气器,提高了曝气均匀度及使用寿命。

2.4改造处理能力和各段出水指标

1)现有混凝沉淀池保证出水SS小于200mg/l;

2)一级厌氧处理水量为20m³/h,硫酸根转化率大于80%;

3)新增脱硫装置处理水量为20m³/h,出水负二价硫小于50mg/l;

4)二级厌氧处理水量为10m³/h,出水COD小于1200mg/l;

5)好氧池处理水量为20m³/h,出水COD小于250mg/l;

6)高效沉淀及氧化系统处理水量为20m³/h,出水COD小于150mg/l。

结束语

综上所述,电厂应做好废水处理,提高水资源的重复利用效率,可以大幅度降低水资源消耗。这就需要化工厂严格依据水资源需求规模,考虑经济效益、社会效益与环境效益的统一,综合选择可行的工艺,并做好结垢和腐蚀的防范工作。

参考文献

[1]余良,冯子文.浅析废水在化工厂循环冷却水工艺中的应用[J].企业技术开发,2015(18):176.

[2]李培源.化工厂水处理及水质控制[M].中国电力出版社,2016,31~38.

[3]兰炭末吸附宁夏炼油厂电脱盐废水的研究[J]. 高磊,张文霞,胡奇林. 石油和化工节能. 2015(05)

[4]旋流萃取分离技术处理石化电脱盐废水[J]. 陈永强,龚小芝,陈发. 化工环保. 2015(03)

2