(株洲中车时代电气股份有限公司 株洲 湖南 412001)

摘 要:本文介绍了电子机械制动技术的优缺点及其在飞机、汽车和轨道交通车辆上的应用现状,并以地铁车辆制动系统为例进行了简单的制动需求计算。最后应应删除?探讨了其在轨道交通制动领域内发展缓慢的原因,以及后续需要重点突破的技术难点。

关键词:电子机械制动;轨道交通;地铁车辆

中图分类号: 文献标识码:

Electronic Mechanical Brake And The Dissusion About Its Application In The Field Of Rail Transit Vehicle

Xie yongqing,Qian hua,Liu wenfeng,Xia shuai

(Zhuzhou CSR TIMS Electric Co., Zhuzhou, Hunan,412001, China)

Abstract:Firstly, this paper introduces the merits and demerits of electronic mechanical brake and its application in the field of plane, car and rail transit vehicle; Then, the writers calculate the braking demand of the metro vehicle braking system. In the end, the writers discuss the reason of its slow development and the technical difficulties we need to brake through.

Keywords:Electronic mechanical brake; Rail transit ; Metro Vehicle

在地铁轨道交通车辆制动领域,传统的制动系统均采用气压气体或者液压液体作为传力介质,以空压机或液压泵产生的压缩空气或高压油作为动力源,通过控制气、液压阀来调整执行机构输出的制动压力,达到预期的制动效果。而电子机械制动技术则是直接采用直接将电机作为动力源,利用机械结构(齿轮、滚珠丝杆等)进行制动力传递,通过调节电机的转速及扭矩来调整执行机构输出的制动压力,达到预期的制动效果。传统制动系统及电子机械制动系统的功能结构框图对比如下图1所示。

控制装置

电机

电机

控制装置

执行

机构

减速及运动转换机构

执行

机构

气/液压

控制阀

液压泵

空压机

a)传统制动系统 b)电子机械制动系统

图1 传统制动系统及电子机械制动系统功能结构框图对比

与传统制动系统相比,电子机械制动系统存在以下的优点:

1)采用机械和电气连接,信号传递迅速,制动响应快,反应灵敏;

2)传动效率高,节省能源,模块化,结构紧凑体积小,易于布置;

3)取消液压制动管路和制动液,不存在更换液压油及液压油泄漏的问题,利于环保,EMB 系统没有不可回收部件,对环境几乎没有无污染;

4)机械连接少,没有气、液压制动管路,可有效降低整套制动系统的质量;

5)取消了空压机,减少了系统的振动源;

7)可实现元件级故障自诊断,系统易于进行故障诊断,系统维护简单;

同时,电子机械制动系统也存在一些不足之处:

1)电机直接驱动,没有机械储能装置,使用电池或超级电容作为储能装置;

2)电机需要长期工作在堵转状态下,对电机的散热设计提出了很高的要求;

3)没有液压油或压缩空气带走制动时产生的热量,系统散热性差;

4)当减速和运动转化机构出现故障时,无法通过简单的办法将其切除,系统存在卡死的风险;

5)目前整套系统的价格较高。

电子机械制动(EMB)技术是一种最早起源于航空制动领域的技术,目前主要在航空和汽车制动领域内应用,在地铁轨道交通制动领域内目前还很少有实际批量应用。该技术最早在飞机上的运用始于始于1982年,美洛舍尔飞机刹车系统公司以A-10攻击机为样机,研制并成功测试了一台电刹车样机。期间,因刹车转矩频率与起落架的自然频率太过接近而造成起落架出现了一种强烈而持续的前后晃动的不稳定现象。随后进行的动态测试表明,控制刹车转矩频率可以解决起落架晃动问题。A-10攻击机上的电刹车试验为该技术在飞机的运用打下了坚实的基础。1998年,美国古德里奇公司与美国空军合作,在爱华德空军基地成功试飞了一架安装电刹车的F-16C飞机,并对该刹车系统进行了一系列的测试工作,结果表明该刹车系统性能优越,所有指标均满足或超过了设计要求。霍尼韦尔公司也在1998年将该公司研制的机电作动器硬件与F-15E碳-碳刹车相结合,成功通过了实验室硬件和动态测试

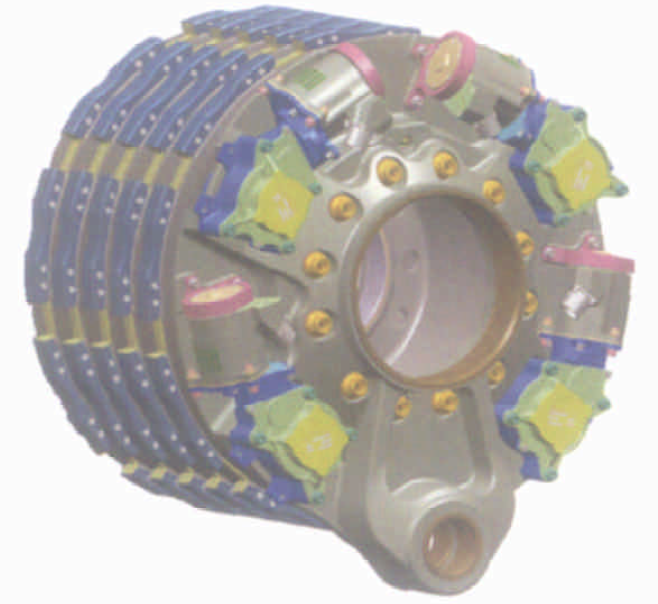

1。同期,法国梅西埃公司也在进行电子机械制动技术的研究,其开发的全电刹车系统已经成功运用于波音公司最新的B787客机上,外形结构如下图2所示。

图2 波音787全电刹车装置2

国内的西北工业大学对电子机械制动该技术在航空制动领域内的应用开展了大量的研究工作,其与西安航空制动科技有限公司合作,依托国家的某型空天无人机项目,通过多年的技术研究,成功开发了一套用于无人机上的全电刹车系统。2013年,搭载该套系统的中国航天某重点型号无人飞机?圆满完成高速自主进场着陆飞行试验。除了这套用于小型空天飞机上的电子机械电子机械制动系统制动装置外,西安航空制动科技有限公司与西北工大还合作开发了可用于大型客机上的电子机械制动装置。

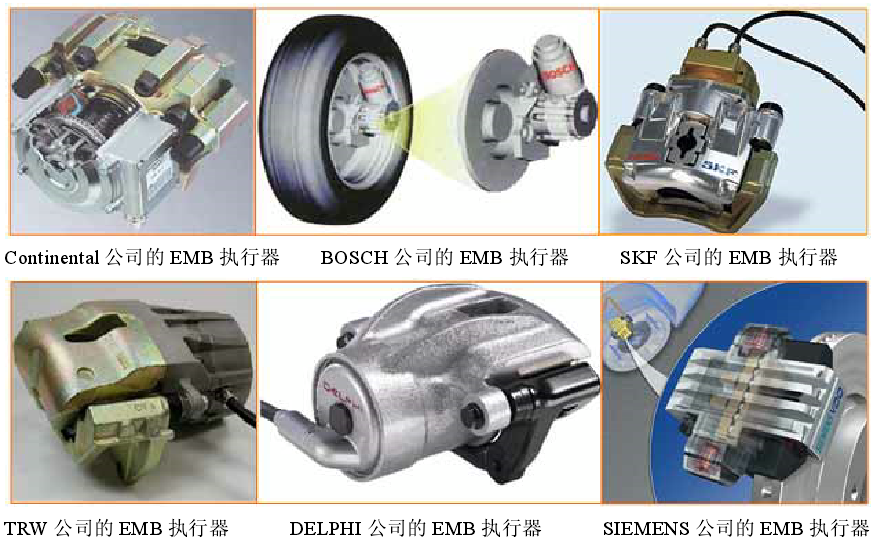

随着电子机械制动技术在飞机上的应用日益成熟及汽车制动性能要求的不断提高,一些国际著名的汽车零部件厂商开始对电子机械制动该技术在汽车方面的应用也被一些国际著名的汽车零部件厂商持续推动发展进行研究,因为由于电子机械制动系统与较传统液压制动系统相比而言,拥有许多优势众多,现在当前已成为各主要的大汽车厂商和科研机构的关注研究热点。德国的博世(Bosch)、西门子.威迪欧(Siemens.VDO)、大陆.特威斯(Continental.Teves),美国的天合公司(TRW)、德尔福(Delphi),韩国的Hyundai Mobis、Mando,瑞典的Haldex、SKF以及澳大利亚的PBR等相继开展了对电子机械制动器执行机构的研究,均已经研发出各自的电子机械制动器样机,如下图3所示,并进行了实车试验3。

图3 各大公司的电子机械制动执行器样机3

在国内,对电子机械制动技术在汽车上的运用的研究主要集中在清华大学、北京理工大学、吉林大学、武汉理工大学、同济大学、南京航空航天大学等高校,这些高校针对车用电子机械制动系统开展了一些基础理论研究和试验研究,并试制了一些电子机械制动执行机构的样机,同时申报了一定数量的专利。

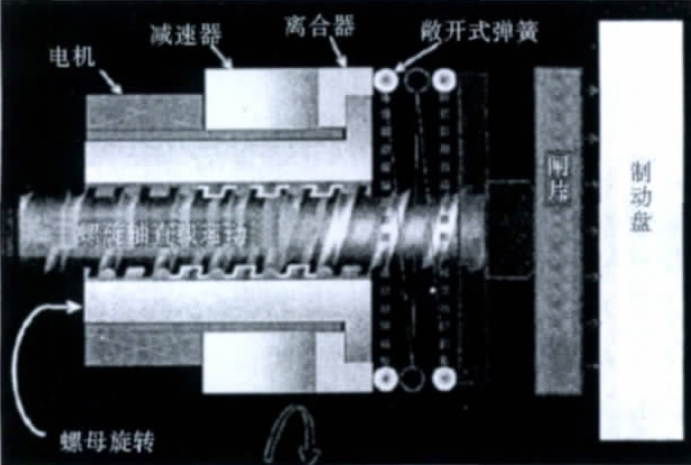

电子机械制动技术在轨道交通制动领域内的首次应用是在日本鹿儿岛市交通局的1000型超低地板式路面电动车上。另外,日本国土交通省的国库也资助日本铁道综合技术研究所获得国土交通省的国库资助,进行了“轻量型车辆用制动装置的开发”。下图4为该装置的结构示意图,该装置结构上是采用减速器放大内置的小型电动机的旋转力,通过与减速器的输出轴直接连接的螺母的旋转螺母丝杆机构,使螺旋轴将旋转运动变为直线运动,内置的弹簧上产生弹簧力。制动作用时,切断离合器,由于释放弹簧力获得闸片的推压力。该电动制动装置安装在下图15(a)所示的日本国产轻轨车辆(LRV)上,从制动初速度10km/h~40km/h,实施了停车制动试验,其结果表明该装置得到了与LRV车辆原有制动装置的空转时间基本一致的结果4。

图4 电动制动装置的基本结构4

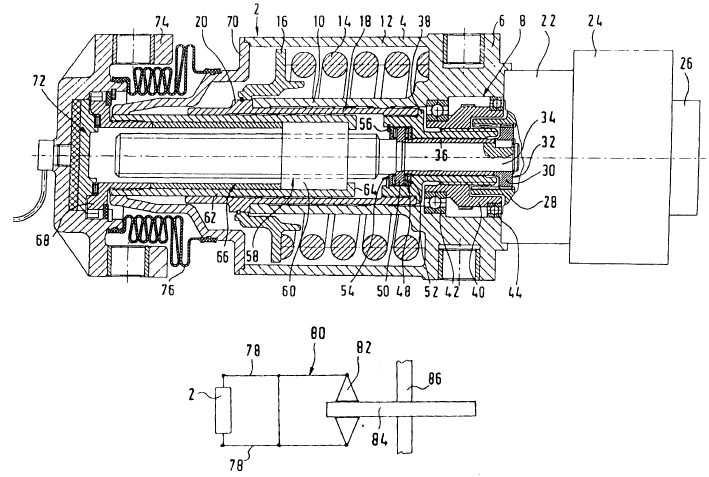

德国克诺尔公司也在积极开展电子机械制动技术在轨道交通领域内的应用研究,该公司设计了一种用于圆盘制动器的铁路机车制动钳的制动力促动器,并于2000年申请了一项名为“制动促动器”的国际专利。在该专利中列出了两种基本原理类似但结构不同的电子机械制动装置,其结构如下图5和图6所示。虽然克诺尔公司在积极开展电子机械制动技术的研究,但是其同时也在专利中明确表明现阶段电子机械制动技术在轨道交通制动领域内还没有取得值得一提的市场份额,也没有见到有关该公司的电子机械制动产品装车的报道。

图5 制动促动器结构型式一

图6 制动促动器结构型式二

一般以下以广州地铁3号线为例说明计算过程。

地铁车辆的速度在80km/h以上的采用盘式制动系统,速度在80km/h及以下的车辆时多采用踏面制动系统。,因其制动初速不同,其要求的制动距离也不相同,但是其制动时的瞬时平均?减速度一般均为需达到1.3m4m/s2。取一节车厢在AW3级载荷下的总重为60吨,其需求的制动力F如下式所示,约为78kN84kN,平均每轴制动力约为19.521kN。

因为地铁车辆动车的车轴需要安装驱动装置,所以动车只能安装轮装盘?式制动盘,每轴安装两个制动单元,每个制动单元需提供的制动力约为9.710.5kN的制动力。车轮直径840mm,制动盘内径347mm,外径640mm,闸瓦与制动盘摩擦因数取0.35(参考广州地铁3号线)。制动单元闸瓦作用在制动盘上的正压力N按下式计算,约为23.75.6kN。

参考广州地铁3号线盘式制动机构的制动倍率λ,取值为8。,电子机械制动单元的滚珠丝杆副上所需的推力F可按下式计算。

缓解状态时闸瓦与制动盘的间隙约为1.5mm,制动时要求该间隙的消除时间不大于0.2s。根据制动倍率为8换算得电子机械制动单元的滚珠丝杆副的运动速度要求不小于60mm/s。初步选取导程L=10mm的滚珠丝杆,换算得消除制动间隙时滚珠丝杆的转速为360r/min。滚珠丝杆副输出5.936.4kN轴向力时所需的驱动扭矩T可按下式计算,约为9.9410.8Nm。式中为滚珠丝杆副的传动效率,取0.95。

初步选取转速n为3000r/min的直流无刷伺服电机,根据滚珠丝杆副的转速为360r/min可计算得减速机构变速比约为8.33。电机输出扭矩M可按下式计算,约为1.25Nm4Nm。式中为两级齿轮传动效率,取0.92。

电机的功率按下式计算,伺服电机的功率应大于410W443W,初步确定伺服电机额定功率P为500W。每个制动单元配置一个电机,一个转向架需配备四个电机,总功率为2kW。

当以120km/h初速度,平均减速度1.2m/s2进行紧急制动时,电机需要持续工作的时间约为28s。按要求蓄电池或超级电容的容量要求能够保证实施6次紧急制动,设每个制动单元配置一个蓄电池或者是超级电容,则每个电源的容量Q按下式计算,约为24Wh。

如果采用蓄电池作为储能设备,则适宜采用较高的电压等级,比如采用110V直流电机,可以大大减少电流。如果采用24V的直流电机,则可以采用超级电容作为储能设备以满足大电流放电的要求。

虽然与航空飞机和汽车相比,轨道交通车辆采用电子机械制动技术时存在一定的优势。比如轨道交通车辆可用于安装制动系统的空间与飞机和汽车相比是相对宽裕的,且其对制动系统的重量要求也不如飞机和汽车严格。其次,轨道交通车辆一般一般是否去掉装备有多套制动系统制动单元,单套套制动系统单元失效时不至于发生严重事故。因此,是否针对对单套制动系统单元对制动系统的可靠性要求相对于飞机和汽车来讲要可以宽松低一些。但是由目前电子机械制动技术在各领域的应用现状可以看到,电子机械制动该技术在轨道交通制动领域内的发展速度远远不及航空飞机和汽车领域,。分析认为主要有需求和技术两方面的原因。

首先需求方面,飞机和汽车正在快速朝全电/多电化方向发展,各种全电/多电飞机、电动汽车不断出现,对电子机械制动技术产生了极大的需求。正是这种技术需求使得大批的厂家、科研机构不断开发完善电子机械制动该技术,推动电子机械制动该技术在该飞机和汽车领域内的发展。而轨道交通车辆对全电/多电化的需求不强,目前绝大多数车辆都是采用空气制动这种技术成熟且又有成本优势的技术。同时,轨道车辆的制动系统竞争不够激烈,几乎被一两公司是否改为少数几家公司垄断,这些厂家力推新技术的意愿也不强。但是,随着原来越来越多的轨道车辆由于空间限制而不能采用空气制动系统时,相信电子机械制动技术必将会在轨道交通制动领域占有一席之地。其次,

轨道交通车辆对其制动系统的一些功能及性能要求技术方面存在以下的难点,也是现阶段电子机械制动技术在该领域内发展缓慢的原因。在轨道交通车辆上推广电子机械制动技术必须突破以下技术难点:

1)电子机械制动系统没有可靠的机械式蓄能装置(气压制动系统为风缸,液压制动系统为液压蓄能器),只能采用蓄电池或超级电容作为进行能量储备的载体。当发生断电等情况需要紧急制动时,储存在蓄电池或超级电容中的电量电能并不能直接驱动制动夹钳来实施紧急制动,只能通过驱动电机来简接地驱动制动夹钳实施紧急制动,中间需要进行了一次能量转化。与气压或液压制动系统中蓄能器中的能量可以直接驱动制动夹钳来实施紧急制动相比相对而言,电子机械制动系统的可靠性相对要低一些。因此,如何提高电子机械制动系统在紧急制动时的可靠性是一个需要突破的技术难点;

2)制动时,除了在制动初期伺服电机高速运转以快速消除闸瓦与制动盘之间的间隙外,其余时间伺服电机将一直持续工作在堵转状态,并且通过控制堵转时电机输出的扭矩来控制调节制动力的大小。另一方面,地铁车辆运行时间长,制动频繁,导致伺服电机需要长时间的工作。从以上的工况分析来看,在目前飞机、汽车上的电子机械制动系统内上所采用的伺服电机将不能直接借用到轨道交通领域中满足要求,轨道交通领域内的电子机械制动系统用的伺服电机需要全新开发。伺服电机的散热、扭矩的精确控制、启停频繁且长时间工作以及电机可靠性和寿命是另一个需要突破的技术难点;

3)地铁车辆停车时要求的停车位置精度在±300mm(更严格的在±200mm)以内,这就要求输出的制动力不允许有较大的误差,目前的制动力(即电机输出扭矩)误差要求控制在5%以内。飞机和汽车均没有地铁这样严格的定点停车要求(有的飞机要求在±5m以内),因此其对力传感器的精度、响应时间和一致性的要求均没有地铁高。目前电子机械制动系统对于制动力的测量一般选用应变式传感器。该类型传感器的频率响应特性较好,可以用于测量几十到上千赫兹的动态过程,完全满足地铁制动时的工况要求。但是,应变式传感器存在一些固有的缺点给制动力的精确测量带来了很大的困难,主要是应变计输出的信号很微弱,抗干扰能力较差。一种解决办法是采用就地处理的方式,将检测到的信号就地处理成数字信号再进行传输。但是采用这种方式时,需要对处理电路进行必要的抗振动冲击和耐高温处理。因此,高精度的制动力测量技术也是一个需要突破的技术难点;

4)机械结构的一体化、紧凑式设计也是电子机械制动技术另一个需要突破的关键技术难点,与飞机和汽车上的制动系统不同,轨道交通领域内的车辆制动系统还需要实现停放制动和手动缓解功能(飞机和汽车都是利用单独的一套制动系统来实现上述功能,如汽车上的驻车制动器)。因此,轨道交通领域内的电子机械制动系统也必须要集成停放制动和手动缓解功能。结构设计时,必须有机得将电机、减速机构(行星减速、谐波减速等)、运动转换机构(一般为滚珠丝杆副)设计为一个整体,使其成为一个高度集成的模块,减少占用的空间和重量。同时必须能保证各种功能的实现,满足系统的散热要求(包括电机的散热),满足结构强度及抗振动冲击的要求。

[1] 张秋红,李玉忍,林辉. 飞机电刹车系统的发展与展望[J]. 工程与技术,2002,(9):38-39.

[2] 丁 斌,黄伟明,杨新文,周世民. 飞机全电刹车系统的机电作动机构[J]. 航空制造技术,2006,(1):36-37.

[3] 杨坤.轻型汽车电子机械制动及稳定性控制系统研究[D]. 吉林大学博士学位论文,2009:5-6.

[4] 南京 政信,等(日).日本制动装置的最新研发动向[J]. 国外铁道车辆,2012,49(5):14-17.

作者简介:

1.谢永清,男,1982.01、汉、衡南、工程师。

2.钱华,男,1977.07、汉、沅江、高级工程师。

3.刘文锋,男,1988.06、汉、天门、助理工程师。

4.夏帅,男,1980.06、汉、株洲、工程师。

子机械制动及其在轨道交通车辆的应用探讨[]

谢永清 钱华 刘文锋 夏帅

株洲中车时代电气股份有限公司 株洲湖南 412001

摘 要:本文介绍了电子机械制动技术的优缺点及其在飞机、汽车和轨道交通车辆上的应用现状,并以地铁车辆制动系统为例进行了简单的制动需求计算。探讨了其在轨道交通制动领域内发展缓慢的原因,以及后续需要重点突破的技术难点。

关键词:电子机械制动;轨道交通;地铁车辆

Electronic Mechanical Brake And The Dissusion About Its Application In The Field Of Rail Transit Vehicle

Xie yongqing,Qian hua,Liu wenfeng,Xia shuai

(Zhuzhou CSR TIMS Electric Co., Zhuzhou, Hunan,412001, China)

Abstract:Firstly, this paper introduces the merits and demerits of electronic mechanical brake and its application in the field of plane, car and rail transit vehicle; Then, the writers calculate the braking demand of the metro vehicle braking system. In the end, the writers discuss the reason of its slow development and the technical difficulties we need to brake through.

Keywords:Electronic mechanical brake; Rail transit ; Metro Vehicle

一、引言

在轨道交通车辆制动领域,传统的制动系统均采用气体或者液体作为传力介质,以空压机或液压泵产生的压缩空气或高压油作为动力源,通过控制气、液压阀来调整执行机构输出的制动压力,达到预期的制动效果。而电子机械制动技术则是直接将电机作为动力源,利用机械结构(齿轮、滚珠丝杆等)进行制动力传递,通过调节电机的转速及扭矩来调整执行机构输出的制动压力,达到预期的制动效果。传统制动系统及电子机械制动系统的功能结构框图对比如下图1所示。

a)传统制动系统 b)电子机械制动系统

图1 传统制动系统及电子机械制动系统功能结构框图对比

与传统制动系统相比,电子机械制动系统存在以下的优点:

1)采用机械和电气连接,信号传递迅速,制动响应快,反应灵敏;

2)传动效率高,节省能源,模块化,结构紧凑体积小,易于布置;

3)取消液压制动管路和制动液,不存在更换液压油及液压油泄漏的问题,利于环保,对环境几乎无污染;

4)机械连接少,没有气、液压制动管路,可有效降低整套制动系统的质量;

5)取消了空压机,减少了系统的振动源;

7)可实现元件级故障自诊断,系统易于进行故障诊断,系统维护简单;

同时,电子机械制动系统也存在一些不足之处:

1)电机直接驱动,没有机械储能装置,使用电池或超级电容作为储能装置;

2)电机需要长期工作在堵转状态下,对电机的散热设计提出了很高的要求;

3)没有液压油或压缩空气带走制动时产生的热量,系统散热性差;

4)当减速和运动转化机构出现故障时,无法通过简单的办法将其切除,系统存在卡死的风险;

5)目前整套系统的价格较高。

二、电子机械制动技术的应用现状

电子机械制动技术最早起源于航空制动领域,目前主要在航空和汽车制动领域内应用,在轨道交通制动领域内目前还很少有实际应用。该技术最早在飞机上的运用始于1982年,美洛舍尔飞机刹车系统公司以A-10攻击机为样机,研制并成功测试了一台电刹车样机。期间,因刹车转矩频率与起落架的自然频率太过接近而造成起落架出现了一种强烈而持续的前后晃动的不稳定现象。随后进行的动态测试表明,控制刹车转矩频率可以解决起落架晃动问题。A-10攻击机上的电刹车试验为该技术在飞机的运用打下了坚实的基础。1998年,美国古德里奇公司与美国空军合作,在爱华德空军基地成功试飞了一架安装电刹车的F-16C飞机,并对该刹车系统进行了一系列的测试工作,结果表明该刹车系统性能优越,所有指标均满足或超过了设计要求1。同期,法国梅西埃公司也在进行电子机械制动技术的研究,其开发的全电刹车系统已经成功运用于波音公司最新的B787客机上,外形结构如下图2所示。

图2 波音787全电刹车装置2

国内的西北工业大学对该技术在航空制动领域内的应用开展了大量的研究工作,其与西安航空制动科技有限公司合作,依托国家的某型空天无人机项目,成功开发了一套用于无人机上的全电刹车系统。2013年,搭载该套系统的中国航天某重点型号无人机圆满完成高速自主进场着陆飞行试验。除了用于小型飞机的电子机械制动装置外,西安航空制动科技有限公司与西北工大还合作开发了可用于大型客机上的电子机械制动装置。

随着电子机械制动技术在飞机上的应用日益成熟及汽车制动性能要求的不断提高,该技术在汽车方面的应用也被一些国际著名的汽车零部件厂商持续推动发展,由于较传统液压制动系统而言,优势众多,当前已成为各大汽车厂商和科研机构的研究热点。德国的博世(Bosch)、西门子.威迪欧(Siemens.VDO)、大陆.特威斯(Continental.Teves),美国的天合公司(TRW)、德尔福(Delphi),韩国的Hyundai Mobis、Mando,瑞典的Haldex、SKF以及澳大利亚的PBR等相继开展了对电子机械制动器执行机构的研究,均已经研发出各自的样机,如下图3所示,并进行了实车试验3。

图3 各大公司的电子机械制动执行器样机3

在国内,对电子机械制动技术在汽车上的运用的研究主要集中在清华大学、北京理工大学、吉林大学、武汉理工大学、同济大学、南京航空航天大学等高校,这些高校针对车用电子机械制动系统开展了一些基础理论研究和试验研究,并试制了一些电子机械制动执行机构的样机,同时申报了一定数量的专利。

电子机械制动技术在轨道交通制动领域内的首次应用是在日本鹿儿岛市交通局的1000型超低地板式路面电动车上。另外,日本国土交通省的国库也资助日本铁道综合技术研究所进行了“轻量型车辆用制动装置的开发”。下图4为该装置的结构示意图,结构上采用减速器放大内置的小型电动机的旋转力,通过螺母丝杆机构,将旋转运动变为直线运动,内置的弹簧产生弹簧力。制动作用时,切断离合器,由于释放弹簧力获得闸片的推压力。该电动制动装置安装在下图15(a)所示的日本国产轻轨车辆(LRV)上,从制动初速度10km/h~40km/h,实施了停车制动试验,其结果表明该装置得到了与LRV车辆原有制动装置的空转时间基本一致的结果4。

图4 电动制动装置的基本结构4

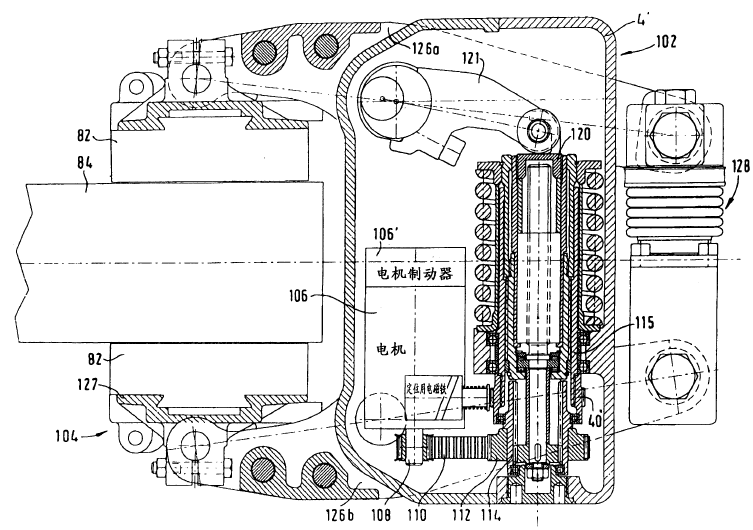

德国克诺尔公司设计了一种用于圆盘制动器的铁路机车制动钳的制动力促动器,并于2000年申请了一项名为“制动促动器”的国际专利。在该专利中列出了两种基本原理类似但结构不同的电子机械制动装置,其结构如下图5和图6所示。虽然克诺尔公司在积极开展电子机械制动技术的研究,但是其同时也在专利中明确表明现阶段电子机械制动技术在轨道交通制动领域内还没有取得值得一提的市场份额,也没有见到有关该公司的电子机械制动产品装车的报道。

图5 制动促动器结构型式一

图6 制动促动器结构型式二

三、电子机械制动技术在地铁制动上应用时的需求计算

以下以广州地铁3号线为例说明计算过程。

地铁车辆的速度在80km/h以上的采用盘式制动系统,速度在80km/h及以下时多采用踏面制动系统,制动时的瞬时减速度均需达到1.4m/s2。取一节车厢在AW3级载荷下的总重为60吨,其需求的制动力F如下式所示,约为84kN,平均每轴制动力约为21kN。

地铁车辆动车的车轴需要安装驱动装置,所以动车只能安装轮装式制动盘,每轴安装两个制动单元,每个单元需提供约10.5kN的制动力。车轮直径840mm,制动盘内径347mm,外径640mm,闸瓦与制动盘摩擦因数取0.35。闸瓦作用在制动盘上的正压力N按下式计算,约为25.6kN。

盘式制动机构的制动倍率λ取值为8,制动单元的滚珠丝杆副所需的推力F可按下式计算。

缓解状态时闸瓦与制动盘的间隙约为1.5mm,制动时要求该间隙的消除时间不大于0.2s。根据制动倍率为8换算得制动单元的滚珠丝杆副的运动速度不小于60mm/s。选取导程L=10mm的滚珠丝杆,消除制动间隙时滚珠丝杆的转速为360r/min。滚珠丝杆副输出6.4kN轴向力时所需的驱动扭矩T可按下式计算,约为10.8Nm。式中为滚珠丝杆副的传动效率,取0.95。

选取转速n为3000r/min的直流无刷伺服电机,根据滚珠丝杆副的转速为360r/min可计算得减速机构变速比约为8.33。电机输出扭矩M可按下式计算,约为1.4Nm。式中为两级齿轮传动效率,取0.92。

电机的功率按下式计算,伺服电机的功率应大于443W,初步确定伺服电机额定功率P为500W。每个制动单元配置一个电机,一个转向架需配备四个电机,总功率为2kW。

当以120km/h初速度,平均减速度1.2m/s2进行紧急制动时,电机需要持续工作的时间约为28s。按要求蓄电池或超级电容的容量要求能够保证实施6次紧急制动,设每个制动单元配置一个蓄电池或者是超级电容,则每个电源的容量Q按下式计算,约为24Wh。

如果采用蓄电池作为储能设备,则适宜采用较高的电压等级,比如采用110V直流电机,可以大大减少电流。如果采用24V的直流电机,则可以采用超级电容作为储能设备以满足大电流放电的要求。

四、探讨

与飞机和汽车相比,轨道交通车辆采用电子机械制动技术时存在一定的优势。比如安装空间相对宽裕,且重量要求也不如飞机和汽车严格。其次,轨道交通车辆一般装备有多套制动单元,单套单元失效时不至于发生严重事故。因此对单套制动单元的可靠性要求可以低一些。但是由目前的应用现状可以看到,该技术在轨道交通制动领域内的发展速度远不及飞机和汽车领域。分析认为主要有需求和技术两方面的原因。

需求方面,飞机和汽车正在快速朝全电/多电化方向发展,各种全电/多电飞机、电动汽车不断出现,对电子机械制动技术产生了极大的需求。正是这种技术需求使得大批的厂家、科研机构不断开发完善该技术,推动该技术在飞机和汽车领域内的发展。而轨道交通车辆对全电/多电化的需求不强,目前绝大多数车辆都是采用空气制动这种技术成熟且又有成本优势的技术。同时,轨道车辆的制动系统竞争不够激烈,几乎被少数几家公司垄断,这些厂家力推新技术的意愿也不强。但是,随着越来越多的轨道车辆由于空间限制而不能采用空气制动系统时,相信电子机械制动技术会在轨道交通制动领域占有一席之地。

技术方面存在以下的难点,也是现阶段电子机械制动技术在该领域内发展缓慢的原因。

1)电子机械制动系统没有可靠的机械式蓄能装置(气压制动系统为风缸,液压制动系统为液压蓄能器),只能采用蓄电池或超级电容进行能量储备。当需要紧急制动时,蓄电池或超级电容中的电能并不能直接驱动制动夹钳来实施紧急制动,只能通过电机驱动制动夹钳实施紧急制动,中间进行了一次能量转化。相对而言,电子机械制动系统的可靠性要低一些。因此,如何提高电子机械制动系统在紧急制动时的可靠性是一个需要突破的技术难点;

2)制动时,除了在制动初期伺服电机高速运转以快速消除闸瓦与制动盘之间的间隙外,其余时间伺服电机一直工作在堵转状态,通过控制堵转时的扭矩来调节制动力。另一方面,地铁车辆运行时间长,制动频繁,伺服电机需要长时间的工作。从以上的工况来看,在飞机、汽车制动系统上所采用的伺服电机将不能满足要求,轨道交通领域内的电子机械制动系统用的伺服电机需要全新开发。伺服电机的散热、扭矩的精确控制、启停频繁且长时间工作以及电机可靠性和寿命是另一个需要突破的技术难点;

3)地铁车辆停车时要求的停车位置精度在±300mm(更严格的在±200mm)以内,这就要求制动力不允许有较大的误差,目前的制动力(即电机输出扭矩)误差要求控制在5%以内。飞机和汽车均没有这样严格的定点停车要求(有的飞机要求在±5m以内),因此其对力传感器的精度、响应时间和一致性的要求均没有地铁高。目前电子机械制动系统对于制动力的测量一般选用应变式传感器。该类型传感器的频率响应特性较好,可以用于测量几十到上千赫兹的动态过程,完全满足地铁制动时的工况要求。但是,应变式传感器存在一些固有的缺点给制动力的精确测量带来了很大的困难,主要是应变计输出的信号很微弱,抗干扰能力较差。一种解决办法是采用就地处理的方式,将检测到的信号就地处理成数字信号再进行传输。但是采用这种方式时,需要对处理电路进行必要的抗振动冲击和耐高温处理。因此,高精度的制动力测量技术也是一个需要突破的技术难点;

4)结构的一体化、紧凑式设计也是电子机械制动技术另一个需要突破的关键技术难点,与飞机和汽车上的制动系统不同,轨道交通车辆制动系统还需要实现停放制动和手动缓解功能(飞机和汽车都是利用单独的一套制动系统来实现上述功能,如汽车上的驻车制动器)。因此,轨道交通领域内的电子机械制动系统也必须要集成停放制动和手动缓解功能。结构设计时,必须有机得将电机、减速机构(行星减速、谐波减速等)、运动转换机构(一般为滚珠丝杆副)设计为一个整体,使其成为一个高度集成的模块,减少占用的空间和重量。同时必须能保证各种功能的实现,满足系统的散热要求(包括电机的散热),满足结构强度及抗振动冲击的要求。

参考文献

[1] 张秋红,李玉忍,林辉. 飞机电刹车系统的发展与展望[J]. 工程与技术,2002,(9):38-39.

[2] 丁 斌,黄伟明,杨新文,周世民. 飞机全电刹车系统的机电作动机构[J]. 航空制造技术,2006,(1):36-37.

[3] 杨坤.轻型汽车电子机械制动及稳定性控制系统研究[D]. 吉林大学博士学位论文,2009:5-6.

[4] 南京 政信,等(日).日本制动装置的最新研发动向[J]. 国外铁道车辆,2012,49(5):14-17.

作者简介:

1.谢永清,男,1982.01、汉、衡南、工程师。

2.钱华,男,1977.07、汉、沅江、高级工程师。

3.刘文锋,男,1988.06、汉、天门、助理工程师。

4.夏帅,男,1980.06、汉、株洲、工程师。

1作者简介:

谢永清,男,1982.01、汉、衡南、工程师。

钱华,男,1977.07、汉、沅江、高级工程师。

刘文锋,男,1988.06、汉、天门、助理工程师。

夏帅,男,1980.06、汉、株洲、工程师