国网河北省电力有限公司沧州供电分公司 河北 沧州 061000

摘要:文章简介结合某站220千伏组合电器234-5隔离开关合闸不到位缺陷问题展开相关论述,以便为相关从业人员提供一定参考。

关键词:220千伏;组合电器;隔离开关;缺陷

引言

2018年01月30日,发现220千伏华硕线C相电流异常,巡检及检测判断某站内组合电器相关间隔存在断点或虚接,停电检查发现某站234-5隔离开关C相动静触头调整不到位,合闸状态下触头处于刚刚接触的边缘。经查,缺陷原因为组合电器出厂运输过程中隔离开关传动拉杆受力,分合闸定位点偏离厂内调整的位置,设备安装完毕后未重新进行调整校核,使设备运行过程中处于合闸不到位状态,同时运行过程中传动部位锈蚀使合闸不到位情况进一步加剧,最终导致动静触头虚接直至断开。

1缺陷发生前某站运行方式

220千伏某站220千伏侧为双母线接线方式,其中华中线233上I母线运行,华硕线234上II母线运行,2号主变上II母线运行,3号主变上I母线,两条母线并列运行,某站220千伏侧一次接线。从220千伏系统来看, 220千伏华硕线环网运行,电网无检修工作,无操作。

2缺陷发现及判断情况

2.1缺陷发现过程

2018年1月30日,通过监控D5000系统发现220千伏华硕线电流不平衡,当时华硕线A、B两相电流分别为177A、159A,某站侧C相电流为0A,B站侧C相电流为12A(判断为电容电流)。查询三相电流历史曲线,华硕线两端A、B相电流无异常,两端C相电流于2017年12月13日10:45由118A降为0A以及12A,且以后基本无变化,B站侧12A电流疑似线路断相后的充电电容电流,当日某站234间隔C相电流曲线如图1所示。220千伏华硕线线路全长23.7km,理论计算华硕线空充电无功电流约为14A左右,与监测B站显示12A电流吻合,判断某站内或华硕线靠近某站侧存在断点或虚接。

图1电流曲线图

2.2某站带电测试情况

1月30日,对234间隔进行了超声波局部放电测试、微水及气体成分测试,未见异常。其中超声波测试结果与背景相比无异常,信号有效值0.4mV,峰值0.7mV,50Hz相关性为0,100Hz相关性为0。

2月1日,邀请电科院进行超声局部放电测试以及X光检测,其中X光检测部位分别为234-2C相隔离开关、234-5C相隔离开关、234C相断路器以及母线导体接头处,均未见明显异常。

2.3历次检修试验情况

某站234间隔2009年12月投运,先后进行过4次检修试验,日期分别是2010年9月11日、2014年3月23日、2016年1月13日、2017年11月9日,开展的项目主要为断路器机械特性测试、回路电阻测试、微水测试测试,试验均未见异常,同时开展相关的检查维护及传动部位润滑工作。投运后每年进行一次带电测试,主要项目是红外测温以及局放检查等项目,均未见异常。

2.4相关设备停电及缺陷判断情况

2月2日,在省公司运检部指导下,计划首先将220千伏某站220千伏II母线倒空,然后拉开某站母联201开关,对某站234间隔出线套管进行验电,判别断点是否位于某站内。之所以采取断母联201开关的停电方式,主要出于三方面考虑:一是某站234断路器存在缺陷的可能性无法排除,断开234开关存在风险;二是保持某站234间隔断路器及隔离开关原位置不动,便于检查确定缺陷部位;三是在停电过程中,存在缺陷的不可靠断点两侧必然有一侧短时悬空,可能造成悬浮放电,相对于断开牟庄侧断路器而言,断开侧断路器的方式下不可靠断口对悬浮导体(导线)充电电流较小,方式调整过程中造成跳闸事故几率相对较低。

2月2日下午14:57某站2号主变的212开关倒至220千伏I号母线运行,拉开201开关后,华硕线空带某站220千伏II母线,母线PT反应的电压A、B相正常,C相电压有较大波动,与断口击穿状态类似,且某站234间隔附近能听到GIS设备内部疑似放电声响,随后拉开某站对侧B站断路器,疑似放电声响消失。

3停电检查情况

3.1解体前检查情况

2月2日,某站234间隔及220千伏II母线转检修,解体前分别进行了主回路电阻测试、绝缘电阻测试及组份测试。具体如下。

为保持234单元设备在初始运行状态,停电倒闸操作过程中没有改变234间隔断路器及隔离开关的分合闸位置,回路电阻测试234-1KD至234-5KD之间C相不通,测试结果见表1。同时使用2500V兆欧表测试234-5刀闸C相断口绝缘同样不通。分、合闸操作后进行回路电阻测试及绝缘电阻测试,3次试验均表明234-5隔离开关C相回路不通。

表1:某站234间隔回路电阻测试结果

天气:晴 温度:-8℃ 相对湿度:33% | |||

A | B | C | |

22-7MD至234-1KD | 250.7 | 250.7 | 303 |

234-1KD至234-5XD | 408.6 | 333.8 | 不通(>1Ω) |

234-1KD至234-5KD | 348.9 | 208 | 359.1 |

234-5KD至234-5XD | 409.1 | 210.1 | 不通(>1Ω) |

234-5KD至22-7MD | 491.3 | 356.2 | 528 |

234-5XD至22-7MD | 518.2 | 475.2 | 不通(>1Ω) |

测试装备型号:AST150A回路电阻测试仪 | |||

停电后再次对某站234间隔进行气体成分测试,发现234-5隔离开关气室内部SO2含量为1.51μL/L,超出《输变电设备状态检修试验规程》规定中SO2≤1μL/L(注意值)的标准。由于之前气体组份检查未见特征气体,分析认为特征气体为停电过程中断口悬浮放电产生,与停电过程中运维人员发现GIS设备内部疑似放电声音相吻合。

3.2隔离开关合闸定位检查情况

234-5隔离开关传动部位整体情况如图2、图3所示。厂家技术人员表示该型隔离开关可通过检查定位孔位置标记确定是否合闸到位。

图2:隔离开关传动连杆 图3:定位孔位置

经厂家技术人员确定定位孔标记位置后,检查发现合闸状态下隔离开关三相均有不同程度定位标记调整不到位的情况,其中A、B、C三相相差分别为7mm、3.5mm、5mm。

图:A相定位标记(合闸)

图:B相定位标记(合闸) 图:C相定位标记(合闸)

3.3 C相隔离开关解体检查情况

打开234-5隔离开关C相底部手孔,内窥检查发现合闸状态下动静触头处于刚刚接触边缘,分闸状态下检查静触头有烧蚀痕迹,壳体内部未见金属碎屑以及烧蚀物等杂质。

将234-5隔离开关C相解体,发现动静触头均有烧蚀痕迹,静触头均压罩内部有金属烧蚀残留物。

3.4A、B相隔离开关解体检查情况

将234-5隔离开关A相解体,发现内部状况与C相类似,动静触头均有烧蚀痕迹,静触头均压罩内壁有烧蚀残留物。将234-5隔离开关B相进行解体,发现B相隔离开关状态完好,从动静触头接触部位划痕来看,动静触头有效接触。

4缺陷原因分析

对于新制造的组合电器,隔离开关厂内组到位后确定定位孔位置,对于该型型隔离开关,现场安装调试过程中以定位孔位置作为隔离开关调整的唯一依据。

4.1触头动作原理分析及定位孔确定方式

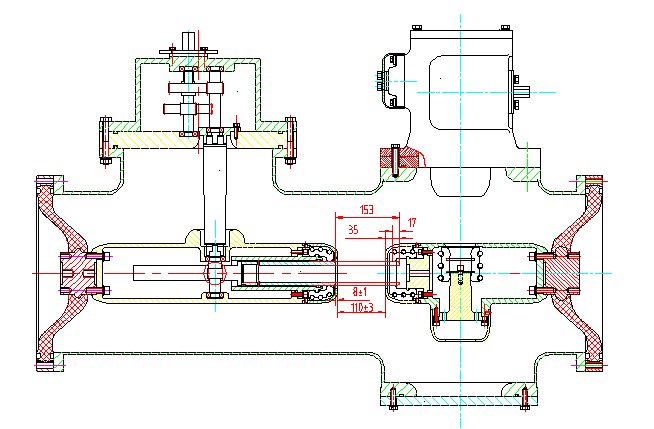

隔离开关外部运动通过拐臂转动带动内部齿轮转动,实现隔离开关动触头的分合闸动作;动触头直线运动与传动拐臂转动的角度线性对应,整个触头行程是153mm,对应拐臂转动角度60°,平均拐臂转动1°对应行程动作为153/ 60=2.5mm。对应定位孔,拐臂每转动1°,对应定位孔偏移1.13mm。如图4。

厂内组装阶段根据动触头的分闸位置(低于中间触头屏蔽罩8mm)确定外拐臂的分闸定位点;再根据动触头的行程(153mm)确定外拐臂的合闸位置确定合闸定位点,动触头插入静触头屏蔽罩35mm。合闸到位时,动触头过有效接触点为17mm。由于动触头端部存在8mm的引导锥面,实际有效接触距离为9mm。

图4隔离开关外部运动图

4.2现场拆查情况及定位点分析

A相拐臂欠位距离实际为7mm,经计算内部动触头欠位距离为15.2mm,欠位距离大于有效接触距离(9mm)且小于动静触头弧面引导距离(17mm),A相隔离开关动、静触头之间出现虚接。

B相拐臂欠位距离实际为3.5mm,欠位距离小于有效接触距离(9mm),判断B相隔离开关动、静触头之间已在有效接触范围内。

C相拐臂欠位距离实际为5mm,经计算内部动触头欠位距离为11mm,欠位距离大于有效接触距离(9mm)且小于动静触头弧面引导距离(17mm),A相隔离开关动、静触头之间出现虚接。

4.3定位孔偏移原因分析

造成隔离开关定位孔偏移的原因有以下几个方面:

(1)设备运输过程中相间距发生变化(发货时在间隔两边相用钢丝绳将间隔固定在车辆上,从而使间隔相间距加大),刀闸传动拉杆受力造成分合闸位置偏离,设备现场安装完成后,因服务人员疏忽未进行重新调整,导致设备运行时234-5刀闸合闸定位点超出允许值范围。

(2)现场拆下234-5刀闸的传动部分时,发现传动拉杆与拐臂锈蚀,拉杆与拐臂相连的轴销无铜套,机构传动卡涩,造成刀闸传动拉杆行程改变,刀闸动触头行程日渐减小。2011年以后产品,山东泰开将GIS隔离开关传动轴销全部改为铜套结构,有效减少的锈蚀卡涩情况的发生。

综上,设备运输过程中,相间距改变导致传动拉杆受力,定位点超出误差范围,而设备安装时,服务人员未按现场设备安装工艺控制文件进行刀闸分合闸定位点复核调整,导致设备送电时刀闸运行在合闸欠位的状态;同时,随着现场刀闸机构传动部件生锈,机构传动卡滞,进一步加剧了刀闸合闸不到位,最终造成因234-5刀闸A、C相合闸不到位,动、静触头烧蚀的现象。

5暴露出的问题及治理措施

5.1暴露出的问题

一是设备厂家对GIS设备运输及现场安装工艺控制不严,造成运输过程中隔离开关定位孔偏移,同时现场安装时未进行检查调整,造成隔离开关运行过程中合闸(或分闸)不到位。

二是设备材料及制造工艺有待改进。该厂早期GIS设备未充分考虑设备锈蚀对分合闸的影响,造成运行过程中存在较为严重的锈蚀情况,从而影响设备正常运行。

三是GIS隔离开关无法直观观察合闸同期、合闸是否到位等情况,设备出厂以及现场安装均容易造成同期不合格以及分合闸不到位的隐患。同时,运行过程中缺乏有效检测及监测手段。

四是对于GIS设备合闸及分闸到位状态的确定,不同的设备厂家有不同的设计方式,应将其纳入设备验收及检修试验过程检查的要点。

5.2治理措施

一是开展定位孔排查。对于ZF16-252型组合电器,检修人员与厂家技术人员共同排查隔离开关合闸(或分闸)状态下三相拐臂定位孔情况,对怀疑有问题的进行精确红外测温、局放以及气体组份测试分析,进行综合性诊断。同时对定位点偏移较大(超过3.5mm)的停电进行调整。

二是进行传动部位治理。对户外组合电器的分相操作隔离开关,结合停电进行传动部位进行整改,将主拉杆、相间连杆以及拐臂更换为采取渗锡工艺处理的产品,将传动轴销更换为采用内铜套结构产品,并对传动部分加装防护罩。

6结论

通过上述针对某站220千伏组合电器234-5隔离开关合闸不到位缺陷分析,提出相关治理措施,实现设备的正常运行。