浙江浙能乐清发电有限责任公司 浙江 乐清 325600

【摘 要】本文对清仓作业时输煤系统作业方式进行探索、优化。因原斗轮机只有手动分流上仓模式,火力发电厂输煤系统采用分流上仓作业方式与传统堆取料作业有诸多优势。如今,结合某沿海电厂斗轮机全自动改造、分流实时动态调整及贯通技术,作者提出清仓作业时采用轮流贯通的作业方式,并从技术和经济效益两个方面,对轮流贯通作业方式实施的可行性和节能环保效果进行分析。

【关键字】输煤系统;作业方式;轮流贯通;出力曲线

1、某沿海电厂输煤系统现状及斗轮机全自动改造情况

新时期下,能源集团旗下的发电企业面临着新常态的挑战。某沿海电厂作为集团发电企业的排头兵,更是面临着巨大的挑战。电力市场改革,发电利用小时数不断下降,唯有提高效率,降低成本,才能适应新常态。某沿海电厂燃料部依托集团科技项目斗轮机全自动改造、分流实时动态调节及贯通技术,实现卸船机卸煤量最大程度直接上仓,降低输煤单耗,提高效率,加强机动性。

斗轮机经过全自动改造,利用自动控制技术、激光三维扫描技术、GPS精确定位技术、图像监控技术、安全防范技术等手段,建立数字化堆场信息,实现斗轮机的全自动控制,降低劳动强度,提高整个系统的经济性,有利于设备的安全经济运行。在完成其中一台斗轮机自动控制稳定运行的基础上,厂家将进行其余斗轮机的改造工作,从而实现多台斗轮机的远程集中自动控制。燃料部将该项技术的高效性融入班组管理,以科技创新推动管理创新。

轮流贯通和分流上仓作业方式对比

2.1、概述轮流贯通和分流上仓两种作业方式

清仓作业时,输煤系统可采用轮流贯通和分流上仓两种作业方式。为容易区分两种作业方式,将分流上仓作业方式称为旧作业方式,轮流贯通作业方式称为新作业方式。旧作业方式下,煤控人员联系卸船机司机,要求2台卸船机尽量同时放煤,保证卸煤量达到2500t/h,使分流量足够大。但其他时间放煤量却非常小,甚至只有500-600t/h,分流量就更小,增加了上仓时间。新作业方式下,结合斗轮机贯通技术,两台卸船机轮流放煤。如此交替保证卸煤量能达到单台卸船机的额定卸煤量1250t/h。这样的煤量完全可以全部贯通上仓,大大缩短了上仓时间。

2.2、轮流贯通作业方式可行性分析

清仓作业时,由于卸船机与清仓机不得同仓作业,卸船机会时而一台时而两台同时放煤,导致放煤量时大时小。燃料部改进清仓时输煤系统作业方式,结合3号斗轮机贯通技术,探索卸船机轮流贯通的作业方式。该电厂输煤系统的卸煤皮带与上仓皮带不是同一规格,无法直接贯通上仓。卸煤皮带带宽1600mm,额定出力3000t/h,而上仓皮带带宽1400mm,额定出力1600t/h。所以要实现贯通上仓,卸煤量必须小于上仓皮带的额定出力1600t/h。作者观察记录了十次清仓煤量,统计得出平均清仓效率约为1000t/h,该清仓量略小于单台卸船机的额定出力1250t/h,同时也小于上仓皮带的额定出力,这为直接贯通上仓提供了条件。

接下来,用更直观的图例来说明清仓期间两台卸船机轮流放煤所产生的总出力。以下所有7幅图例中Qmax为单台卸船机最大出力1500t/h,Qmin为单台卸船机最小出力约为0t/h(停止放煤),![]() 为单台卸船机额定出力1250t/h,T为卸船机放煤周期,t空为清仓机作业时卸船机放煤停止时间,Q1为卸船机1出力曲线,Q2为卸船机2出力曲线。

为单台卸船机额定出力1250t/h,T为卸船机放煤周期,t空为清仓机作业时卸船机放煤停止时间,Q1为卸船机1出力曲线,Q2为卸船机2出力曲线。

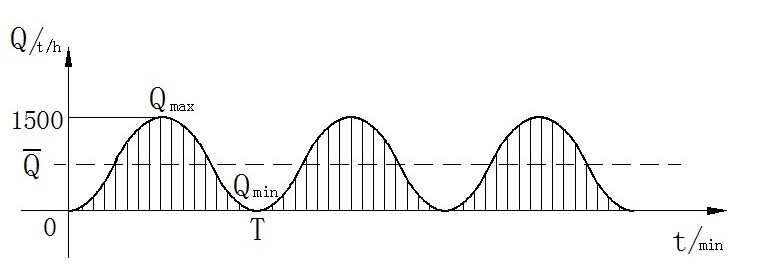

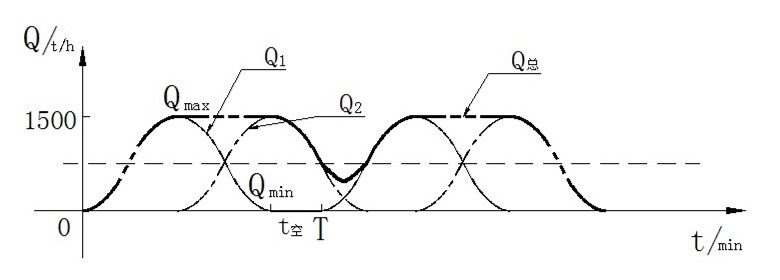

进入清仓阶段,卸船机出力曲线产生阶段性波动。作者根据时实采集的数据,通过数据点拟合,得出卸船机出力曲线为类正弦曲线(如图1)。出力曲线在最大值Qmax与最小值Qmin之间规律性波动,而且曲线与t时间所包含的面积(阴影面积)为单台卸船机在t时间内的放煤总量。

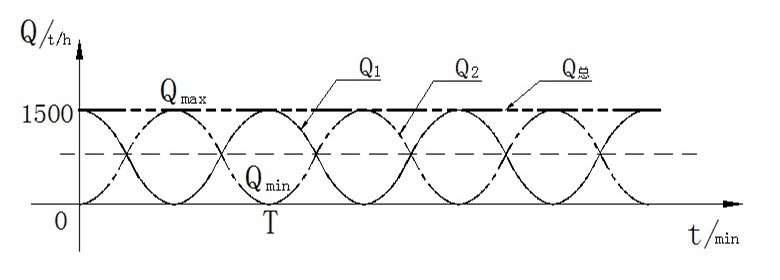

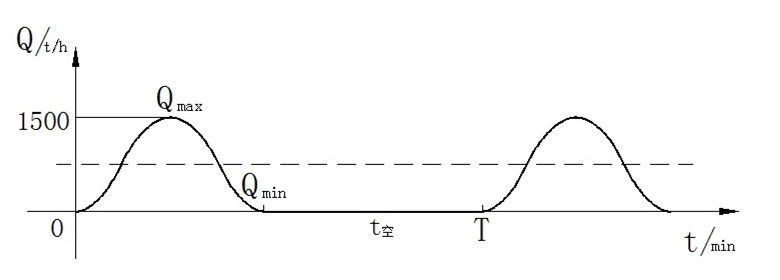

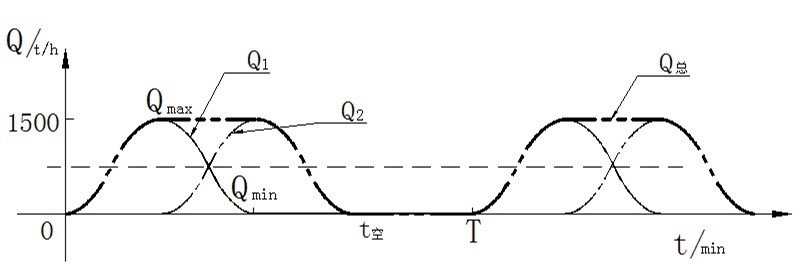

由图2可知,两台卸船机出力曲线相位差T/2时,理想工况下总出力曲线基本维持在Q总=1500t/h。Q总小于上仓皮带额定出力Q=1600t/h,符合贯通要求。实际工况下,由于设备及人为因素,两台卸船机出力曲线分布如图3所示会有偏差,此时Q总出现阶段性超过1500t/h,但Q总都不大于1600t/h。综上所述,在清仓初期,在合理的沟通轮流放煤的情况下,两台卸船机总出力Q总不超过上仓皮带额定出力1600t/h,完全能实现贯通上仓。

图1:清仓时单台卸船机出力曲线图

图2:理想工况下两台卸船机各自出力及总出力曲线图

图3:实际工况下两台卸船机各自出力及总出力曲线图

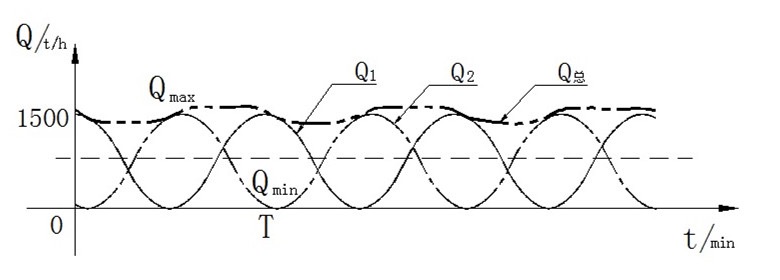

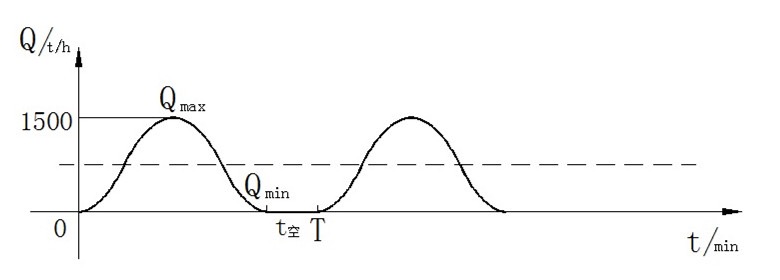

清仓一段时间后,仓内煤量逐渐减少,推耙机需要花大量的时间去清理仓壁四周的积煤,此时会出现t空(如图4),而且随着时间的推移,清仓机要花更长的时间清理积煤,t空会越来越长(如图6)。结合图5和图7,可看出在出现t空后,两台卸船机出力曲线相位可以错开T/2或更大,Q总始终小于Qmax和上仓皮带额定出力1600t/h,符合贯通上仓要求。该阶段,卸船机2放煤可适当延后,不用像初期那样要精确把控两台卸船机的放煤的时间差。

图4:清仓一段时间后单台卸船机出力曲线图

图5:上述情况下两台卸船机各自出力及总出力曲线图

图6:临近清仓结束单台卸船机出力曲线图

图7:上述情况下两台卸船机各自出力及总出力曲线图

轮流贯通和分流上仓作业方式的经济效益比较

3.1、以某一台斗轮机为例,两种作业方式下途径运行设备的情况

在新作业方式下,通过设备的技术革新,卸船机作业组长沟通轮流放煤,基本实现清仓煤量全部贯通上仓。这相比清仓时分流上仓大大缩短了输煤系统上仓设备运行时间,而相比直接堆料再取回又节省了上仓设备取回所堆煤的运行时间。以下作者将清仓量全部贯通上仓、全部分流上仓及堆后取回三种作业方式的能耗作比较。

某沿海电厂靠港煤船大都在5万吨左右,煤船一般有5个储煤船仓。根据实践经验,上述煤船的清仓量为Z=7000t,平均清仓量为1000t/h。以3号卸船机为例,上仓途径的设备有7号、8号、9号、10号、11号皮带机及滚轴筛、碎煤机。上仓系统各设备功率见表1:

表1:上仓系统各设备功率表

设备名称 | #7 | 8A/B | 9A/B | 10A/B | 11A/.B | 滚轴筛 | 碎煤机 | 斗轮机 |

功率(kw) | 160 | 160 | 280 | 500 | 160 | 30 | 630 | 400 |

以下列出两种作业方式及堆料作业方式的燃煤途径运行设备线路:

①轮流贯通作业方式:1号卸船机与2好卸船机—1A皮带机—2A皮带机—3A皮带机—4A皮带机—5A皮带机—3号斗轮机(贯通模式,无能耗)—7号皮带机—8A皮带机—9A皮带机—10A皮带机—11A皮带机;

②分流上仓作业方式:1号卸船机与2号卸船机—1A皮带机—2A皮带机—3A皮带机—4A皮带机—5A皮带机—3斗轮机(分流模式,与堆料模式能耗相当)—7号皮带机—8A皮带机—9A皮带机—10A皮带机—11A皮带机;

③堆料作业方式:1号卸船机与2号卸船机—1A皮带机—2A皮带机—3A皮带机—4A皮带机—5A皮带机—3号斗轮机;

3.2、两种作业方式及堆料作业方式的经济效益比较

(1)清仓量全部贯通比分流所节约的电量,计算如下:

以分流量为卸煤量50%为基准,贯通比分流多上煤量Z1=Z/2=3500t

由3号斗轮机取等量的煤所用时间t1=3500/1600=2.19h(斗轮机额定出力1600t/h)

上仓设备总功率Q=160+160+280+500+160+30+630+400=2320kw

节约电量W1=Q*t1=2320*2.19=5080.8kwh

按每月10艘船计算W总=10W=50808kwh

(2)清仓量全部贯通与全部堆料后取回的电量比较,计算如下:

清仓量Z全部贯通上仓所用时长t2=7000/1000=7h

在t3时长内,上仓设备所耗电量W2=Q1*t2=1920*7=13440kwh

(Q1为除斗轮机外的上仓设备总功率,贯通时斗轮机基本不耗能)

清仓量Z全部堆后取回所用时间t3=7000/1200=6h(斗轮机平均取煤量为1200t/h)

在t2时长内,上仓设备所消耗电量W3=Q*t3=2320*6=13920kwh

节约电量W=W3-W2=13920-13440=480kwh

清仓作业时,输煤系统上仓方式由分流上仓改为轮流贯通上仓方式,每月可节约用电50808度。分流上仓方式堆于煤场的煤量,由斗轮机从煤场取回再上仓,每艘船要多花2.19h。按每月需卸10艘船的量来计算,一个月斗轮机要多作业近22h。如清仓煤全部改为堆料后由斗轮机取回,相比全部贯通上仓,虽然在能耗上面只多出480kwh的能耗,但斗轮机司机要增加7h的堆料作业和6h的取料作业。延长上仓时间,会增加设备的运转负荷,缩短设备寿命;斗轮机司机长时间集中注意力工作容易产生疲劳,会增加不安全因素,都不利于输煤系统安全经济运行。

4、结论

清仓作业时,通过对轮流贯通、分流上仓和堆料取回三种作业方式的比较可知,轮流贯通作业方式提高了清仓时的上仓效率,降低了输煤单耗,而且减轻斗轮机司机劳动强度。虽然轮流贯通作业方式的技术可行性和节能环保效果得到了较好的论证。但实际操作中,信息、技术、沟通和安全管理都会影响理论在实践中的完美运用。燃料部运行班将通过增加信息渠道,加强技术支持,巩固人才保证和提升安全管理,综合调整各环节,最终达到技术交流和信息交流相统一;知识结构和人员结构相统一;应急处理和全局调配相统一。下阶段,燃料部运行班将该理论成果运用到日常卸煤清仓作业中,通过实践检验理论成果的可操作性,并不断完善理论模型,使该作业方式真正达到安全、经济、环保、高效。