通辽发电总厂有限责任公司 内蒙古自治区通辽市 028000

摘要:工业锅炉作为工业和社会的必需品,在国民经济和社会发展中占有重要的地位。锅炉的连续排污在锅炉运行和维护中起着至关重要的作用,本文对锅炉连续排污控制系统的研究

关键词:节能降耗;连续排污;控制

随着中国政府对环境保护要求的日益加强和公民环保意识的不断提高,中国工业锅炉逐步由燃油、燃气锅炉替代了燃煤锅炉,但是大部分燃油、燃气锅炉的操作控制系统,特别在排污系统上还停留在人工手动或半自动控制水平,在实际运行操作过程中常因忽视对锅炉排污系统的监控,排污不及时、不准确,造成停炉事故,导致锅炉不能正常连续运行,给使用单位带来不必要的经济损失。这

一、锅炉连续排污目前存在的问题

以我厂锅炉连续排污设备为例,目前主要存在2个问题。

1.二次蒸汽产量不稳定,热量损失大。在锅炉连续排污量大的情况下,闪蒸出的部分二次蒸汽会随同废水一起由底部排出,造成二次蒸汽的浪费。而且由于在不同时间段来自锅炉的连续排污炉水流量不同,且流量的变化有时候又是迅速的,规律性也不明显,直接排污方式也会导致扩容器扩容分离效果不稳定,二次蒸汽的产生量也不稳定。一般正常的锅炉排污率在5%~10%,也就是连续排污污水占整体锅炉运行用水的比率。影响排污率的主要因素有3个,即水的碱度、水的硬度和锅炉水的碱度控制值。一般在锅炉水的盐浓度比较低时,排污率通常较低,即4%~5%。我们以排污率5%,排污流量是0.5 t/h,工作压力大小为0.8 MPa,饱和温度达到175℃,每小时产生的热损失将近4×105万kJ,与32 kg的原煤燃烧热值相当,从中不难看出排污水的热损失是相当大的。

2.除氧罐内蒸汽流失损耗。现有除氧罐采用锅炉蒸汽进行热力除氧,因此除氧罐内保有一定的压力,正常约为0.01 MPa左右,当锅炉连排不进行排放时,除氧罐内的蒸汽会在压力的作用下进入连排扩容器,并由下端手动阀排出,会造成除氧罐内蒸汽的损耗。

二、锅炉连续排污控制系统改进

1.锅炉连续排污运作原理。连续排污主要是排去锅炉水表面和水体内的油污、悬浮物和浓缩盐,从而降低锅炉水的碱性,提高锅炉蒸汽的品质。连续排污系统主要由排污管道与连续排污扩容器组成。连续排污扩容器也称连续排污膨胀器,它与锅炉的连续排污口直接相连,主要功能是对锅炉的连续排污炉水进行减压扩容,排污炉水在连续排污膨胀器内减压绝热膨胀分离为二次蒸汽和废水,其中二次蒸汽由专门的管道引出,进入除氧罐加以利用,而废水则通过下端手动阀直接排出扩容器。

2.改进设计思路。我们针对连排扩容器进行改造,由于扩容器下端排放口采用直排,在大流量情况下会造成闪蒸蒸汽和废水一起排出,在无流量的情况下,除氧罐蒸汽会在除氧罐内蒸汽压力下进入扩容器内流失。为了改善这一情况,需要增加一套液位控制系统,使扩容器内保留一定的液位,既可以保证扩容器内压力稳定,保证闪蒸蒸汽的稳定产生,又能防止闪蒸蒸汽和除氧罐蒸汽的流失,尽最大可能地节约蒸汽。这就要求系统对液位控制有着很高的要求,要求控制稳定,能够应对不同连续排污流量对液位的影响,保证扩容器安全稳定的运行。根据以上条件自主设计了该套控制系统,该系统由测量机构、控制机构和执行机构组成。其核心是通过传感器将液位信息上传PID控制器,利用PID控制器内部PID计算实现对液位数据处理,反馈给电动调节阀,通过调整调节阀阀度,使扩容罐液位维持在一个稳定的范围内。

3.锅炉连续排污实施方案。(1)测量机构液位传感器选择。传感器主要考虑常用的磁翻板式液位计及压差式液位计2种,在锅炉向连排扩容器内排污时会造成扩容器内压力波动,影响压差式液位计的测量精度,而磁翻板液位计则采用液位浮力翻版,不受压力波动影响,而且便于现场便于直观观察液位。所以我们最终选取磁翻板液位计作为我们液位信号的来源。(2)现场控制器选择。现场控制器如果预算充足可以考虑市场上常见的西门子PLC控制器,它具有强大的运算功能与高实时性的优点。如果从控制预算角度可以选用XSC5系列PID仪表控制器,

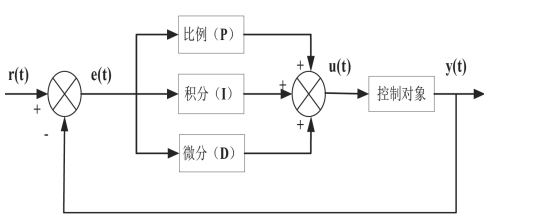

能够有效适应现场高温环境,且造价低廉,可以满足我们的设计要求。它可以实现接受来自磁翻板液位计的4 mA~20 mA液位信号,经过内部PID算法计算后控制现场西门子电动调节阀保证液位稳定。(3)现场PID参数整定。现场控制方式一般采用PID控制,按偏差的比例(Proportional)、积分(Integral)和微分(Derivative)进行控制(简称PID控制)是连续系统控制理论中技术最成熟,应用最广泛的一种控制技术。由于其算法简单、可靠性高等优点,因此在控制系统中控制器最常用的控制规律是PID控制。原理框图如图1所示。

图1 PID控制原理图

三、锅炉连续排污自动控制

1.蒸汽锅炉内的水质控制与连续排污分析。锅炉内的水经过高温不断的蒸发,能够产生很多的水蒸气。水蒸气的产生能够是锅炉中水分不断的减少,锅水中的盐类等物质就会在蒸发的过程中不断地渗出,在高温的作用下也不会被蒸发走,这就会导致锅中盐的浓度越来越大。当含盐量超过一定程度后,锅水中就会产生化学变化,锅水就会产生泡沫,汽水共同沸腾,能够很大的增加空气中的蒸汽的湿度,严重的时候还会导致蒸汽中带有大量的水分,使蒸汽的品质不合格,就会造成资源的浪费和环境的污染。同时也会对于锅炉的正常使用造成影响,导致锅炉被破坏。这种现象的出现是在锅炉进行高负荷的生产以及蒸汽符合的波动过于大,使锅炉产生的变化,这是在锅炉工作是非常容易产生的问题,需要技术人员不断的进行技术的研究,通过高科技的手段把锅炉会遇到的问题都一直在萌芽之中,对于锅炉的正常的发展运行都有着非常重要的作用。所以,对于上述产生的原因,我们就要把锅水含盐量控制在允许的范围之内,这样才能够保障锅炉的安全的运转。这样也有利于锅炉连续排污自动系统能够不断地发展,不断的进行研究,进而不断的改善,已达到生产的需求,不断的满足生产。中压蒸汽锅炉溶解固形物标准![]() ,溶解固形物可近似认为是锅水总含盐量,又称为TDS值,单位mg/L。控制锅水品质,降低锅水含盐量的主要方法是在锅炉运行时进行锅水的连续排污(也称“表面排污”)。这种方法是不断的把靠近锅水蒸发面含盐浓度高的锅水排放出炉外。同时,锅炉补充含盐浓度相对较低的补给水。很显然,通过连续排污可以使锅水的含盐量降低,改善炉水品质。一台锅炉需要多少连续排污量才能达到国家标准的要求,必须通过化学分析的计算来确定,公式如下。

,溶解固形物可近似认为是锅水总含盐量,又称为TDS值,单位mg/L。控制锅水品质,降低锅水含盐量的主要方法是在锅炉运行时进行锅水的连续排污(也称“表面排污”)。这种方法是不断的把靠近锅水蒸发面含盐浓度高的锅水排放出炉外。同时,锅炉补充含盐浓度相对较低的补给水。很显然,通过连续排污可以使锅水的含盐量降低,改善炉水品质。一台锅炉需要多少连续排污量才能达到国家标准的要求,必须通过化学分析的计算来确定,公式如下。

W=D×Sg/(Sp-Sg)

W-锅炉水含盐量;D-锅炉蒸发量;Sg-锅炉给水含盐量;Sp-锅炉锅水含盐量公式中锅炉水含盐量即为《工业锅炉水质》标准中所规定的溶解固形物浓度值。

2.锅炉连续排污的自动控制方法。锅炉使用除盐水作为补给水时,溶解于水中的酸碱盐等电解质分解成正、负离子,使电解质溶液具有导电能力。因此锅水的电导率就可以用来反映锅水含盐量的多少。通过电导率感应器与设定值相比

较。如果测量值低于设定值,则保持排污阀关闭。如果测量值高于设定值,则输出信号到执行器打开排污阀进行排污,直到锅水中溶解固形物(TDS值)的浓度低于设定值才关闭排污阀。

该次对锅炉连排系统的优化改造,不仅可以提高扩容器内闪蒸产生二次蒸汽的稳定性,避免了在某些情况下除氧罐内蒸汽和二次蒸汽的流失损耗,节约了能源,同时后期还可以考虑将控制器内液位等运行数据上传中控室,以便于运行人员可以远程发现问题,并能时刻掌握锅炉排污数据,更好地保证锅炉系统运行。

参考文献:

[1]陈听.自动控制工业锅炉排污系统的一种设计方法[M].北京:北京机械工业出版社,2018.

[2]张建.锅炉连续排污测控系统探究[M].哈尔滨:哈尔滨工业大学出版社,2018.