山东省青岛市 266000

【摘要】铜是人类最早发现和使用的金属之一,具有易加工、抗腐蚀能力强,热导率和导电率好等特点,在国防工业、化学工业、机械工业、电器工业等领域应用广泛,其在我国金属材料消费中仅次于钢铁和铝,是一种重要的战略物资。由于我国铜矿资源相对匮乏,因此约有2/3的铜精矿需要进口,我国是全球最大的铜精矿进口国。

【关键词】系统设计;智能取样系统;铜精矿;开发工具

铜精矿是低品位的含铜原矿石经过选矿工艺处理达到一定质量指标的精矿, 可直接供冶炼厂炼铜。目前,我国铜矿资源储量仅占世界第七位,资源供给率严重不足,与世界水平相比,我国在铜矿利用难度、矿石品味、矿床规模等方面均处于劣势。我国铜精矿进口量巨大,给铜精矿装卸、取样工作带来了严峻挑战,开展铜精矿智能取样系统设计研究势在必行。

1.系统设计研究背景

铜精矿为粉末状颗粒,大型港口平均进口卸货铜精矿约360~380万吨/年,根据我国《商检法》,进口铜精矿等金属矿物属于法检商品,按照要求设计,港口作业现场每5吨要取样不少于300g。24小时不停歇连续作业,这种情况下工作人员采样时间约为1.5分钟/次,从而消耗大量的财力、物力和人力。不仅如此,装卸作业现场环境恶劣,虽然现场为露天场地,但装卸时仍会产生大量粉尘,且铜精矿具有一定的腐蚀性和放射性,容易引发工人身体健康造成负面影响。受到现场施工环境、天气等因素影响,人工取样不仅工作压力大,还很难做到规范、均匀的取样。因此,急需利用先进技术,打造智能化铜精矿取样系统,从而减轻工人劳动强度,提高取样质量和效率[1]。

2.铜精矿智能取样系统的必要性

现阶段,铜精矿价格较高,产品中铜含量的高低,将会对产品计价造成直接影响,这也是征税的依据。铜精矿取样检测能够准确化验出产品中水分、铜以及其他物质的含量,铜精矿的取样检测涉及多方利益,因此必须做到规范、精准。铜精矿智能取样系统的设计和实现的必要性主要体现在以下几个方面:一是可有效毕避免人工干预对取样的影响,促使取样工作智能化、可监管化、透明规范化,从而更好的保障交易双方的基本权益,最大限度减少不良样品对企业和国家税收造成的损失。二是智能化取样系统可实现远程监管,一人可同时对多个现场进行监管,有利于企业减少用工人数,节约人工成本,进一步提高取样工作效率。三是自动取样信息可同步上传云端,这一智能化项目符合信息化时代要求,可促使物联网、大数据、人工智能、自动化等在作业现场使用和普及,有利于“快速检验”的有效推进。

3.铜精矿智能取样系统设计的基本原则

首先是安全性原则,设计中必须采取合理的安全防范措施,确保系统具有较高的可靠性,以此防止来自网络外部或内部的非法攻击。其次是可管理原则,为了确保整个系统运行状态良好,便于管理人员及时掌握系统故障、数据收集统计、网络拓扑结构等信息,并及时对其进行简便的调整和配置,系统应具有良好的可管理性。最后是先进性原则,使用先进的优质传感器、硬件模块配件、网络设备和设计思想,运用精准的安装工艺和科学的研发流程,从而在一定时期内保证技术方面的先进性[2]。

4.智能取样系统的系统设计

4.1取样机器人

作业开始前,操作人员先将需要的空吨包袋码垛至放货位置,通过手持无线触摸屏输入登录账号和密码,连接本地控制系统软件,身份认证成功后,操作者可看到货物推送信息,选择切货非取样模式和卸货取样模式,随后人工选择卸货取样模式。自动取样机器人严格按照GB/T14263-2010散装浮选铜精矿取样方法,取样铲为规定的10号铲,灌包完成后,控制机器人开始取样,操作人员需提前输入铜精矿品质种类、总载货重量等相关参数,取样机器人按照GB/T14263-2010取样公式,每500吨一个检验批,自动计算出取样的频次。取样机器人采用镜面合金不锈钢材质,每次取样结束后,都会使用离子风全覆盖电离清洁取样铲,从而有效防止对下一次取样结果造成影响。

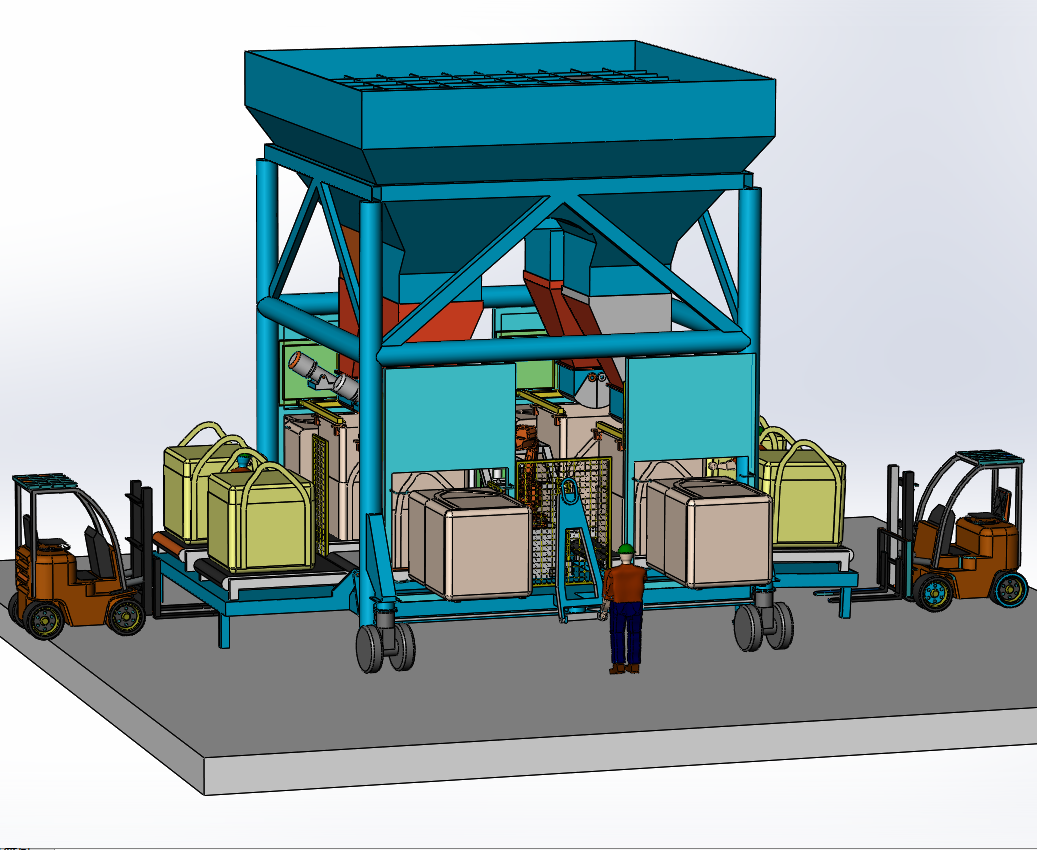

图1 铜精矿自动取样系统展示图

4.2重量控制器皮带秤

称重系统采用重量控制器皮带秤,具有系统稳定性好、抗干扰能力强、灵敏度高的优点,且具有故障自动诊断功能。整体采用全钢架结构,秤体有皮带内外清扫装置,从而防止皮带粘附物料,双传感器直接称重结构,能够有效解决物料偏重和杠杆造成的误差。同时,重量控制器皮带秤采用数字采集模块,皮带速度测量则选用螺旋编码器测速。

4.3本地数据采集软件

系统采用工业SCADA平台组态数据采集软件,具备生产报警管理、历史数据分析、实时过程监控等功能,以实时数据库为统、地理信息系统GIS等第三方系统集成插件,能够满足用户的多样化要求,可根据作业现场实际情况,灵活构建各类复杂的生产调度系统。首先,该系统由B/S、C/S等大型系统自由构建,内嵌实时数据库,适用于大规模的系统数据归档,在系统运行过程中,可实施数据分级管理模式,具备存储、分析、统计、查询、显示、打印、事件触发、显示等功能。其次,该系统可通过标准化接口,实现多个组间内部化操作,集成化的设计环境,具有多人协作能力,支持工程导入导出、各类模板导入导出功能

[3]。

4.4控制系统软件开发工具

铜精矿智能取样系统由本地系统软件、内部后台管理端组成。本地系统软件主要负责监管系统数据交互、数据获取、项目整体控制等工作。内部后台管理端主要部署在内网环境中,具有作业流程数据存储、对比货物检测数据、监控作业流程等功能。开发工具主要使用采用Visual Studio开发工具。不仅如此,系统中所有独立单元的动作数据,都是通过PLC组态软件scada软件将模拟量电信号转换成为数值型字符数据数字信号进行收集汇总,系统可自动优化采集结果,每隔5秒进行一次定时数据采集,将最终新采集的数据与机器人动作频次相匹配。

4.5安全体系设计

铜精矿智能取样系统设计遵循《信息系统安全管理规定》、《全国科技应用项目管理办法》等,进行安全体系设计。首先是主机安全,制定完整的数据服务器上传策略和安全配置策略,其主要内容包括单个用户的会话数量、最小并发连接数、最大并发连接数等内容。其次是安全防范措施,通过系统安全风险评估,制定系统安全运行策略,明确存储介质、网络硬件、各类服务器相适应的安全环境,加强系统边界安全防护和安全审计,建立安全监控和检查机制,采用入侵检测、安全认证、防护墙等措施组织网络攻击。

5.结论

铜精矿智能取样系统能够有效解决取样作业效率低、预警水平低、监管难度大、可能存在人为干预等问题,实现规范化、智能化取样,最大限度,减少不良样品对国家税收和企业造成的损失。不仅如此,铜精矿智能取样系统的应用,还有有效节约人力成本,提高整体工作效率,铜精矿智能取样系统的设计与研究具有广阔前景。

参考文献:

[1]杨应宝,陈雯,胡一平, 等.低粗杂铜精矿底吹熔炼工艺金银回收率提高措施[J].矿冶,2019,28(5):62-64.

[2]施玉娟.铜精矿矿样品加工、试样处理、样品保存过程中最优条件探索[J].世界有色金属,2020,(2):1-3.

[3]任传成,韩金姝,杨建国, 等.基于灰色理论的硫化铜精矿品位预测模型[J].有色金属(选矿部分),2019,(1):39-42.