南宁科泰机械设备有限公司

糖膏分配槽隶属于搅拌设备,广泛应用在制糖工艺过程中。甘蔗压榨出来蔗汁经澄清、蒸发和煮糖制作成糖膏,糖膏在助晶机结晶后后经不同的糖膏分配槽送入到各甲糖分蜜离心机中,在全速运转下,糖膏分离生成甲糖;糖膏分配槽在此过程中,起到输送及搅拌糖膏的作用。随着生产规模不同,分配槽被设计为不同的大小及长度,功率的确定在工程设计中就尤为重要,影响着设备成本及设备的市场竞争力,本文就分配槽功率的理论计算,再结合我厂多年的糖膏分配槽生产经验总结的一套计算方法进行探讨。

我厂自2012年起,自行设计制造了一系列的糖膏分配槽,为满足不同用户制糖工艺的要求,制定不同机型φ500、φ600、φ700、φ800、φ1000等,长度根据场地布置要求,最长做过20米。先后在广西区内各大糖厂使用,并出口过泰国、非洲等国家,使用情况良好。

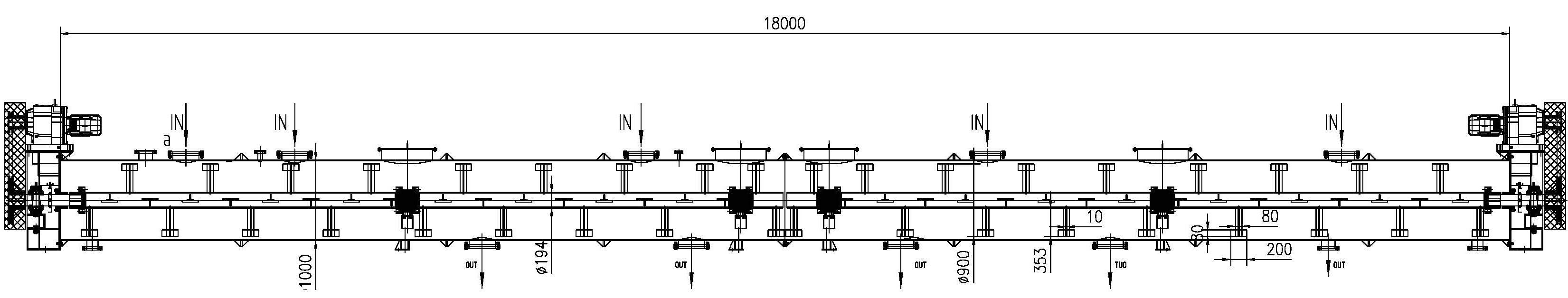

1 糖膏分配槽的结构及工作原理(见图1)

1.1该设备主要由端板、槽体、搅拌实体、驱动装置、进出料口等组成。

因为助晶机工位常设置在上层,分配槽放置在下层,所以液体高差会使得分配槽内部有压力。考虑到密封问题,分配槽槽体常设计为圆筒形,再由螺栓固定两侧端板,方便拆装,形成一圆筒密封良好的槽体。槽体设计过长,考虑运输问题,会分为几段式,现场拼装。过长的壳体会在中部布置有支腿,防止壳体下挠变形,保证了槽体的刚性。搅拌实体为槽体内部搅拌机构,由圆管上均匀布置焊接90°相位角的T型叶片,搅拌糖膏会产生涡流搅拌效果。搅拌实体两端用调心滚子轴承支撑,设置于密封槽体外,方便拆装更换。如果搅拌实体太长,考虑到搅拌实体的挠度问题,需要将搅拌实体分段,段与段间增加中间支座轴承。考虑到食品级加工,要保证轴承密封性,及润滑油不能与糖膏接触,支座轴承需要采用滑动轴承形式,内部配置耐磨轴瓦。相应的中间支座轴承位置的槽体上方,需要开检修人孔,方便检修更换轴承轴瓦。搅拌实体与端板装配的圆孔,用回形结构的压盖挤压白色四氟食品级盘根,最内侧加装骨架油封,达到良好的密封效果。驱动装置由动力组及驱动架组成,动力是驱动源对搅拌实体输出扭矩,由电机、减速机组成;驱动架为固定动力组的支架,一般由槽钢和板材加工焊接而成。根据现场布置情况:驱动架可以固定于地面,动力组与搅拌实体轴头之间的联接采用柱销齿式联轴器,避免硬联接的弊端;驱动架也可固定于槽体上,动力组与搅拌实体轴头之间的联接采用链轮链条,双排链条保证了运行的稳定性,避免因主轴受力不均匀对减速机的破坏。进出料口由标准法兰盘及无缝不锈钢管组成,根据不同产量的工艺要求,设计成不同通径,大多为DN800、DN650、DN600、DN500、DN400、DN300、DN250等;法兰盘根据出口不同的国家,采用不同的法兰标准。

工作流程为糖膏由进料口进入分配槽槽体,再由搅拌实体的T型叶片搅拌,融化而均匀,进而被推送至出料口,进入下一步工序设备。

1.2工作原理:

糖膏由不同进料口进入分配槽槽体,沿着圆形截面的槽体缓慢向出料口流动,途径长度方向上及截面方向交错分布的T型桨叶,T型叶片向相对糖膏运动的垂直方向进行缓慢搅动,对糖膏的流向进行切断式运动,在T型叶片后产生湍流,连续的多角度的叶片连续搅动,产生叠加的湍流,同时T型叶片头增加了湍流的面积,加速糖膏里的熔融糖块溶解为均匀的糖糊。

2糖膏分配槽的主要技术参数(以1000mm直径,长度18m为例,如图) 2.1槽体直径:1000mm; 2.2 场地需求的槽体长度:18m;

2.3 工艺需求的输送糖膏处理量:121.6t/h; 2.4 工艺需求的搅拌转速:5r/min;

2.5 T型叶片运动轨迹直径:900mm;

2.6 T型叶片数量:68片;

2.7 T型叶片单个面积:0.045m2;

2.8 搅拌管轴直径:0.194m;

2.9 搅拌实体总量:2041kg

3 搅拌实体阻力分析计算

以负载阻力消耗功率为计算切入点。分配槽所需求的搅拌功率,也是搅拌实体搅拌糖膏的功率,就是要克服搅拌实体搅动所收到阻力所作的功,驱动力要大于这个阻力,才能驱动搅拌实体。由此出发,必须先分析各种搅拌阻力。

搅拌实体在实际工况搅拌中主要受到以下几种阻力: 3.1糖膏的粘滞阻力:T型叶片在缓慢搅动糖膏时,直接接触叶片上的糖膏会受到附近糖膏的粘滞而产生阻碍叶片相对运动的粘滞阻力。粘滞阻力的大小与糖膏的粘性系数有关,粘性系数越大,粘滞阻力就越大,反之系数越小,粘性越差,粘滞阻力越小;粘滞阻力也与接触叶片的表面积有关,随着接触面积增大,单位面积收到的阻力肯定越大,反之面积越小,收到阻力也就越小;因为T型叶片缓慢搅动,在此慢速前提下,粘滞阻力正比于搅动速度,速度越快,受的阻力越大;T型叶片搅动过程中,距离槽体内壁越近,对糖膏产生刚性挤压效应,阻力也就越大,相反则越小。由此可定粘滞阻力假想公式:

取FH=ηS1 v/L =1000×0.045×68×0.235/0.05=14382N

(其中搅拌叶片线速度v=0.235m/s;L为叶片距离槽体壁距离0.05m; S1为叶片面积; η为糖膏粘性系数1000Pa·s)

3.2糖膏的压差阻力:T型搅拌叶片搅动糖膏时,糖膏会被T型搅拌叶片分开,从不同侧面流过,靠近T型搅拌叶的那部分糖膏流速减慢,其他部分糖膏流速相对较快,T型搅拌叶后面形成"真空"地带,离叶片较远处的流体将向这个真空地带补充,形成湍流,形成漩涡。此时T型搅拌叶前后两部分糖膏单位体积分子数不同,前后侧面收到流体压力不同。T型搅拌叶前面密度大,压力大,后面密度小,压力小。压差的产生使得T型搅拌叶受到阻力。经分析,压差阻力大小和T型叶片受立面积成正比,面积越大,则压差阻力越大,反之,面积越小,压差阻力越小。同粘滞阻力相同,压差阻力正比于搅动速度,搅动速度越快,受的阻力越大,而且速度越快,T型叶片后的"真空"地带越长,速度对压差阻力的产生更大的影响,速度越小,"真空"地带越小,产生的压差阻力越小。糖膏密度也决定了压差阻力的大小,密度越大,T型叶片前后糖膏体积分数差就越大,压差阻力也就越大。综合根据流体力学阻力公式可得压差阻力:

FG= C1ρS1v2/2=48×1430×0.045×68×0.2352/2=5799.7N (其中糖膏密度ρ=1430kg/m3;C1为糖膏阻力系数48)

4搅拌实体阻力扭矩分析计算

由以上分析计算的阻力,算出搅拌实体所受物料的阻力矩为:

M0=(FH+FG)×(D+0.1) /2

=(14382+5799.7)×(0.9+0.1)/2=10090.9 N*m

(其中D为叶片直径0.9m)

搅拌实体转动过程中还要受到两端的调心滚子轴承及中间吊座式滑动轴承的摩擦阻力,所产生的阻力矩为:

Mtx=0.002*G*g*r=0.002×+2041×9.8×0.07=4.28 N*m

Mz= 0.2*G*g*r=0.2×2041×9.8×0.07=428.6 N*m

(其中G为搅拌实体重量;r为搅拌实体轴头半径0.07m; g为重力加速度9.8N/kg,0.2为金属的滑动摩擦系数,0.002为金属的滚动摩擦系数)

5 搅拌实体搅拌所需功率计算

根据轴功率计算公式,驱动搅拌实体,所需最小驱动力功率为:

N= (M0+ Mtx+ Mz)*n/9550=(10090.9+4.28+428.6)×5/9550=5.5kw

考虑系统运行稳定,防止特殊情况发生,可选取功率备用系数K=2;考虑链条或联轴器传动有功率损失,取η-驱动装置效率取0.9

则最终计算驱动装置选型功率P=K·N/η=5.5×2/0.9=12.2kw

因为设备很长,达到18米长,为保证糖厂生产过程中设备长时间运行的稳定性,设计结构采用两头双驱动传动,所以选取左右两台一样的动力,选取7.5kw两台,7.5kw×2= 15kw>P=12.2kw ,可以满足糖膏分配槽生产使用要求。

6 结束语

上述设计计算方法在实际应用时,可具体情况具体分析。在依据经验和对比理论计算结果,确定最终选型功率,并将计算所得作为一个重要的参考依据,并为最终实际使用情况来印证。

我厂多年来设计生产的糖膏分配槽,都用此方法计算功率。在多个项目现场,实地测量设备稳定运行的电流来计算实际功率,对比此计算功率也能比较好的符合。从而也在实践中印证这个计算方法的可靠性。

以上介绍的分配槽功率计算方法,较为简单实用,适合快速设计选型减速机电机时使用,适合我厂快节奏的生产需求。

参考文献:

[1]搅拌与混合设备设计选用手册·化学工业出版社

[2]机械设计手册·化学工业出版社