贵州省煤矿设计研究院有限公司 贵州贵阳 550025

摘要:文章以某矿井作为研究对象,对水力压裂技术工艺的改进过程进行分析。结果表明,经过改进之后,水力压裂技术的效果更好,使矿井煤层瓦斯的抽采效率获得大幅度提升。

关键词:煤层;瓦斯抽采;水力压裂

水力压裂是一项较为成熟的煤矿井下瓦斯治理技术,通过该技术的应用,除了能够增加瓦斯排放量之外,还能使煤体的透气性进一步增大,这样不但可以缩短井下作业面瓦斯的抽采时间,而且瓦斯的抽采效率也会大幅度提升,有利于煤矿瓦斯治理成本的降低。正因如此,使得该技术在煤矿中得到广泛应用。为了增进水力压裂的抽采效率,可对该技术进行优化改进。借此下面就基于水力压裂增进煤层瓦斯抽采效率展开分析探讨。

1煤矿井下基本情况

某矿井的设计生产能力为120万吨,该矿井所在矿区的地质构造相对比较复杂,两个主采煤层K1和K4均为瓦斯突出煤层,平均厚度分别为2.2m和0.8m,倾角为18-35°。该矿井的煤层归属于自然发火的范畴,由此使得煤尘具有了爆炸性的特点,每年的4-6月,为自然发火期,井下作业面最大瓦斯含量为23.89m³/min,瓦斯压力为3.8MPa。其中K1和K4煤层的透气性系数分别为1.01×10-4~4.96×10-3㎡/MPa2.d和3.05×10-4~1.48×10-2㎡/MPa2.d。该矿井在煤层瓦斯抽采中采用的是水力压裂技术,成功钻孔的数量为21个,瓦斯抽采浓度得到小幅度提升,达标时间随之缩短。然而,由于受到封孔经验不足影响,使得压裂判定标准未能形成统一的依据,加之受到其它因素的影响,导致压裂区域未能达到预期中的抽采效果。因此,为在现有的基础上,增进井下瓦斯的抽采效率,决定对水力压裂进行工艺优化。

2基于水力压裂增进煤层瓦斯抽采效率

2.1水力压裂工艺改进

通过对现有水力压裂技术存在的问题进行分析总结之后,明确了该技术工艺的改进方向,具体如下:对封孔工艺进行优化改进,将水泥与水的比例改为1.5:1(原工艺为2:1);对压裂方式进行改进,将常规改为间断性压裂;采用压抽一体式钻孔,借此来增进井下瓦斯的抽采效果。

2.1.1压裂装备

在进行水力压裂技术试验的过程中,选用的乳化泵为WRB200/31.5型,高压泵为BYW1100/50型,除此之外,还有钻孔、封孔以及压力设备等。压裂泵的参数设定情况如表1所示。

表1 压裂泵的参数设置

型号 | 功率 kW | 额定压力 MPa | 最高压力 MPa | 最大排量L/min | 电压 |

WRB200/31.5 | 125 | 31.5 | 31.5 | 200 | 660/1140 |

BYW1100/50 | 400 | 70 | 70 | 66m³/h | 1140 |

2.1.2设备连接

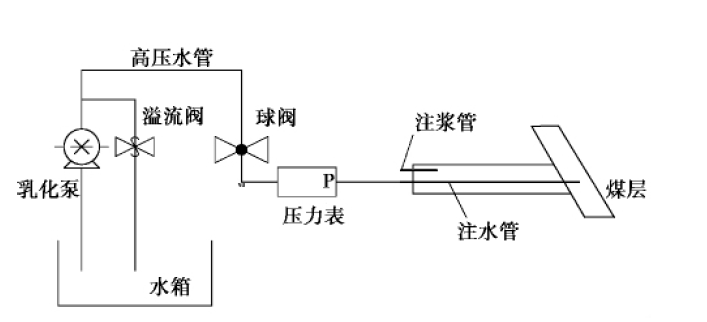

乳化泵的设置在反向门外,在乳化泵的进水侧安设流量表,将井下的供水管与高压注水泵水箱的进水口进行可靠连接,水箱的出水口用专用的胶管与高压注水泵进行连接,处于压裂孔孔口的高压注水管应当安设高压阀和卸压阀。压裂设备的连接情况如图1所示。

图1 水力压裂设备连接示意图

2.1.3布置压裂孔

从布置在煤层底板的巷道当中,选取出顶板条件好、赋存稳定性高、没有明显地质构造的巷道段,对水力压裂孔进行布置。压裂孔的角度可以按照岩柱进行选择,保证钻孔的总深度在16m以上。K1和K4煤层的压裂孔倾角均设计为20-30°,石门压裂孔的倾角设计为10°,夹角全部为0°。

2.1.4压裂孔施工

在对压裂孔进行施工时,选择矿用钻机,型号为ZYG-750,利用75mm的钻头,配合取芯管,对煤层进行取样,然后使用94mm的钻头进行扩孔,钻孔穿煤层顶板1.0m。需要对煤层原始瓦斯的含量、水分等指标进行测定。

2.1.5封孔工艺

水力压裂管采用的是无缝钢管,内径为25mm,管壁厚度4.0mm,长度为2.0m。在第一根管的周边钻8.0mm的筛孔,并在最后一根管的尾端焊接内径为25mm的高压直通接头与高压胶管进行连接。注浆管与返浆管均为内径19mm的钢管,长度为2.0m,通过直接头进行连接。采用A、B胶+水泥砂浆相联合的方式进行封孔,而水泥砂浆封孔完毕后,应当在72h后,及时进行水力压裂。

2.1.6水力压裂的实施

(1)当封孔完成72h之后,便可进行水力压裂,作业前,应当检查高压管路,看连接是否可靠,确认无任何问题后,便可开始压裂。在压裂的的过程中,乳化泵操作人员将压力从10MPa开始,每隔10min升高5MPa,并由专人负责统计乳化泵的压力变化和注入水量,直至注水泵的压力升至30MPa。

(2)相关研究结果表明,水力压裂时间主要与注水压力和注水量等参数有关。在进行注水的过程中,煤体会被逐渐压裂破坏,在这一前提下,各种空隙会不断进行沟通,此时的高压水会在已沟通的裂隙之间自由流动,同时注水压力及注水量等参数也会随之发生不断地变化,可以根据压力及流量的变化,对注水时间进行确定。如果在稳定一段时间以后,压力呈现出迅速下降的态势,并且在持续加压时,压力没有明显的上升迹象,或者检验孔及压裂点巷道内有大量水压出时,则说明压裂孔已完成压裂,此时即可停泵。

2.2煤层瓦斯抽采效率

(1)经过改进后的水力压裂技术工艺在K1煤层中进行实施,成功压裂6个孔,经考察后得出如下结果:压裂区穿层钻孔抽采单孔浓度达到45-98%,瓦斯抽采浓度较未改进之前提高23-76%,区域瓦斯抽采总点浓度达到65%,提高25%,压裂孔最大抽采单孔纯量达到0.085m³/min,较未压裂孔提高61倍,瓦斯抽放量提高6.2倍。

(2)在K4煤层施工穿层钻孔并接抽采,水力压裂后施工的钻场数量为112个,该煤层采取改进后的水力压裂技术后,井下作业面瓦斯抽放浓度提高13-40%,总点抽放浓度提高12%,单孔平均抽放纯度提高12.5倍。其中北风巷在实施水力压裂段掘进时,瓦斯抽采浓度基本稳定在15%以上,抽采达标时间从原本的25d,缩短为10-15d,经检查并未发现瓦斯防突指标超标的现象。

3结论

综上所述,水力压裂技术在煤矿井下煤层瓦斯抽采中的应用,提升了瓦斯的抽采效果。通过对该技术的优化改进,使得瓦斯抽采效率得到增进,瓦斯的抽采成本随之大幅度降低,给煤矿带来巨大的经济效益。在未来一段时期,应当重点加大对水力压裂技术的研究力度,并对现有的技术工艺进行不断地改进和完善,从而使其能够更好地为煤矿井下瓦斯抽采服务。

参考文献

[1]易国晶.水力压裂技术在煤矿瓦斯治理中的应用研究[J].化工管理,2020(2):43-45.

[2]翟文,王文新;吕凤圆;邓新东;郑宗儒.缓倾斜厚煤层回采巷道水力压裂卸压技术应用研究[J].能源与环保,2020(5):64-66.

[3]刘徐三.煤矿井下大直径定向钻进技术在水力压裂中的应用[J].煤炭工程,2020(5):72-74.

[4]高海兵.新元矿31009工作面回风巷水力压裂增透技术研究与应用[J].煤炭与化工,2020(4):35-37.

[5]付云刚.基于水力压裂法的煤矿开采技术的研究与实践[J].矿业装备,2020(4):41-43.