广西柳州钢铁股份有限公司棒线型材厂 广西柳州 545002

摘 要:为实现低温轧制,降低精轧开轧温度,在现有设备条件下,通过理论分析,寻求降低精轧开轧温度的措施。

关键词:开轧温度;低温轧制;热交换;措施

一、前言

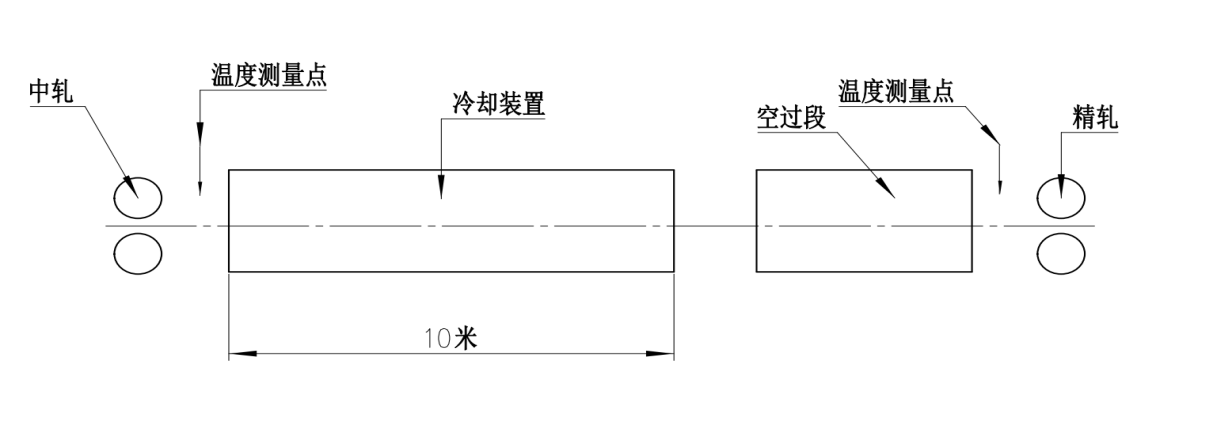

为适应2018年11月1日实施的国家热轧带肋钢筋新标准(GB/T1499.2-2018)的需要,柳钢在三四棒采用降低精轧开轧温度新工艺技术以得到新标准中规定的宏观金相组织和截面维氏硬度,三四棒工艺流程如图一所示。

图一

二、改造前后对比

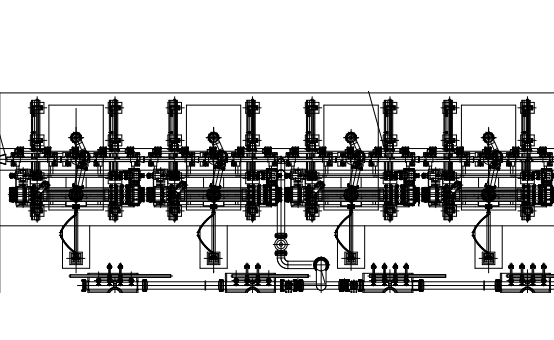

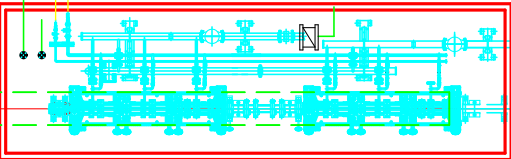

在改造前如图二所示,改造后如图三所示。改造后优化了控制系统及在原有旧系统的基础上适当加大水阀门通径,改造后的系统极大地利用旧系统的资源达到降成本的目的。

图二 图三

三、精轧前水冷装置的改造

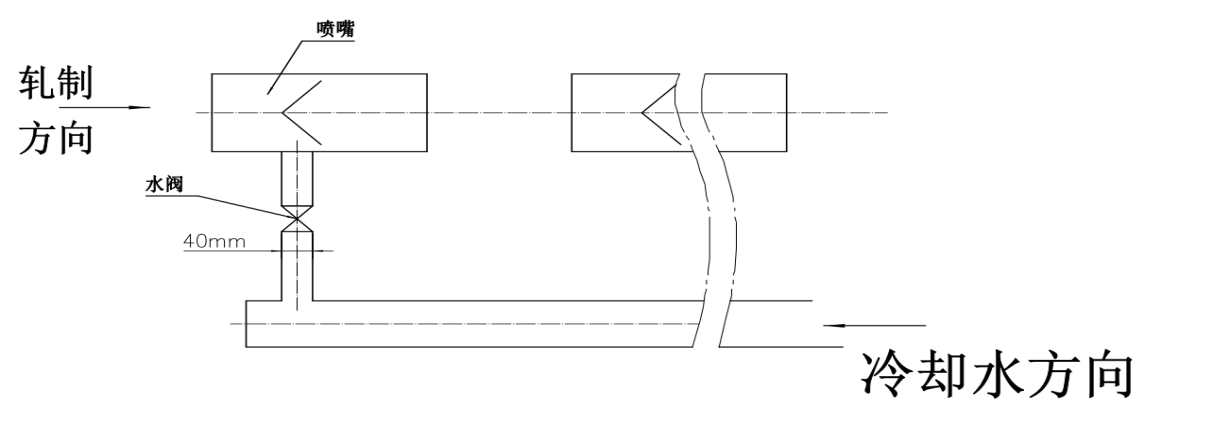

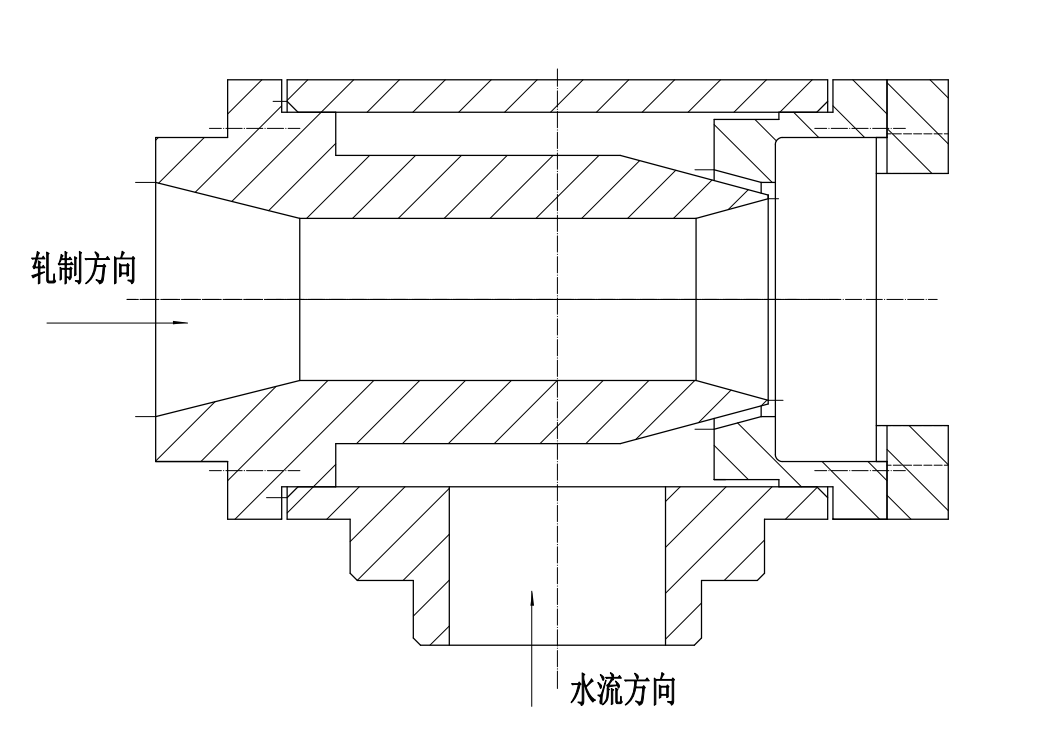

现有冷却装置如图四所示,根据现场使用的情况,此冷却装置未能完全满足工艺要求,因此需要进一步分析和探索改进措施。

图四

四、目标开轧温度的实现

4.1 钢筋在冷却装置中的热交换分析

冷却装置结构如图五所示,采用的是环状喷嘴冷却器。冷却水自环状喷头的水缝中高速沿钢材前进方向喷射,钢材在高速水流中穿过并被强制冷却。钢筋在冷却装置中产生两种影响冷却效果的沸腾现象,一是膜状沸腾;另一是核状沸腾。实验研究表明,处在高温状态下的钢筋与冷却水接触时,二者巨大的温差将导致核状沸腾现象,使传导的热量很高;但由于炽热的钢筋表面在接触冷却水时迅速形成隔热的蒸汽层,使热量的传导受阻,冷却效果下降,即产生膜状沸腾;当钢筋表面被逐渐冷却至低于某一临界温度时,蒸汽膜不再稳定地附着在钢筋的表面,从而冷却水又与金属表面直接接触,则核状沸腾重又开始,冷却效果再次急剧增高,但当钢材表面的温度进一步降低,以至于低于核状沸腾的临界温度时沸腾现象消失,交换的热量又明显下降。

图五

4.2、水量计算

(1)根据能量守恒定律,钢筋放出的热量全部由冷却水吸收后带走,由此计算出冷却水带走的热功率。(计算过程以20螺为依据)

根据传热学可知轧件通过水冷装置后被水带走的热量为:

(1)

(1)

式中:h——传热系数, ;A——散热面积,

;A——散热面积, ;

;  ——冷却时间,s;

——冷却时间,s;  ——在冷却过程,钢的平均温度与冷却介质的温差 ,K;

——在冷却过程,钢的平均温度与冷却介质的温差 ,K; ——轧件冷却前后的温度,K;

——轧件冷却前后的温度,K; ——冷却介质的温度

——冷却介质的温度 ,K;

,K;

计算过程:

由《螺纹钢筋穿水冷却时的对流换热系数模型》中的3 对计算结果的讨论研究表明轧件的传热系数钢筋的表面温度及水流速度无关由此在计算轧件与冷却液体之间的传导系数过程中取均 ;

; ;

; ;

;

即得 (2)

(2)

(2)根据冷却水吸收热量计算水的温升

在轧件的冷却过程中,轧件被水柱包围,此时水由内外传递热量,此时属于水柱内部的微量单位水之间传递热量。

(3)

(3)

式中 ——为水吸收的热流量;

——为水吸收的热流量; ——为水的导热系数,一般取0.4~0.6(w/m.h);

——为水的导热系数,一般取0.4~0.6(w/m.h); ——为水的微元厚度的温差;

——为水的微元厚度的温差; ——为水的微元厚度

——为水的微元厚度

计算过程:

;

; ;对

;对 积分得水的温升为75℃。

积分得水的温升为75℃。

(3)水量计算

式中Q——为水吸收的热量(KJ);C——为水的比热容 ;M——为水的质量(Kg);T——为水吸收热量后的温升℃:

;M——为水的质量(Kg);T——为水吸收热量后的温升℃: ——为水的初始温度35℃;

——为水的初始温度35℃;

即可得水的质量为 ;可得知在1.4秒时间内需供水的理论值为0.195Kg,即水的流量为500m³/h。

;可得知在1.4秒时间内需供水的理论值为0.195Kg,即水的流量为500m³/h。

4.3系统压力损失(泵输出压力)计算

(1)喷嘴压力

由动量与动能的关系推导出,动能全部转换为势能并且水的势能中的高度为水的压力知

;

;

式中m——为水的质量; 为水的流速m/s;

为水的流速m/s; 为水的密度;g——为重力加速度;

为水的密度;g——为重力加速度; 为高度m;

为高度m; ——为系统总流量;

——为系统总流量; ——为喷通流面积。

——为喷通流面积。

即得 (4)

(4)

水阀压力损失

;

;

式中m——为水的质量; 为水的流速m/s;

为水的流速m/s; 为水的密度;g——为重力加速度;

为水的密度;g——为重力加速度; 为高度m;

为高度m; ——为系统总流量;

——为系统总流量; ——为水阀流面积。

——为水阀流面积。

即得 (5)

(5)

由(4)与(5)比较知水阀压力损失为0.4MPa

(3)泵的流量

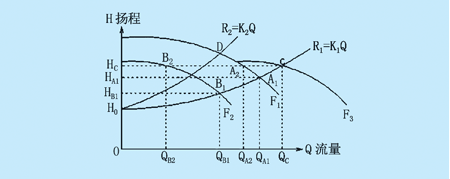

根据系统的压力损失以及喷嘴的压力得出泵出口的压力是2.1MPa,查泵的压力流量曲线得出泵的流量。

压力流量曲线

结论:在水阀的压力为2.1MPa时此泵的流量小于生产所需的流量

结论:泵的输出流量不能满足生产要求,因此需对系统进行优化改造,降低泵的输出压力,以提高泵的输出流量。

五、改造措施探索

经查看泵的压力流量曲线图得当水阀的压力损失为0.1MPa时,泵的输出流量可满足要求。

;

; :

:

式中m——为水的质量; 为水阀改后的的流速m/s;

为水阀改后的的流速m/s; 为水的密度;g——为重力加速度;

为水的密度;g——为重力加速度; 为高度m;

为高度m; ——为系统总流量;

——为系统总流量; ——为水阀改后的通流面积;

——为水阀改后的通流面积; ——水阀改后的直径mm;

——水阀改后的直径mm;

可得

即在水阀通径加大到65mm后可较少系统的压力损失进而提高泵的实际输出流量值以便达到系统设计需要流量值。

六、结语

为了降低精轧开轧温度,同时保证生产的稳定,轧件头部的控制是需要在现场不断调试才能得到理想的效果,此项工作一直在探索中;

为了降低成本,合金与轧制工艺及金相组织之间的关系,还需经过大量的现场试验数据来建立有效的模型,以达到精益生产的需要。