中国电建市政建设集团有限公司 天津 300384

本技术成果依托巴基斯坦卡西姆港2×660MW燃煤电站项目,#2机组煤斗布置在煤仓间CD排的11-17轴之间,共计有6个煤斗,单煤斗重约76.18t,6个煤斗总工程量约457t,均为钢结构筒承式圆筒仓,支撑在煤仓间34.2m层的钢梁上,煤斗主体直径9.0m,标高在22米~40.4米,总高度为18.4m。煤斗壁板采用Q235B钢,圆筒段板厚12mm,裙座段板厚最大40mm,圆筒中部37.20米至锥筒下部22.00米标高之间的煤斗内壁衬3mm厚1Cr13不锈钢板,采用塞焊连接。钢煤斗的形状复杂,体积大、重量重、高度高,因此把2×660MW机组钢煤斗制作与安装技术作为专业技术进行研究。

通过本项技术研究实施,解决了巴基斯坦卡西姆港2×660MW燃煤电站#2机组煤斗特定施工条件下制作安装技术难题。采取了有效技术措施,不受工程施工场地的客观条件限制,利用现场既有设备,高效、安全优质的完成钢煤斗制作安装,节省大量国际运输成本,缩短施工工期,提高工作效率。

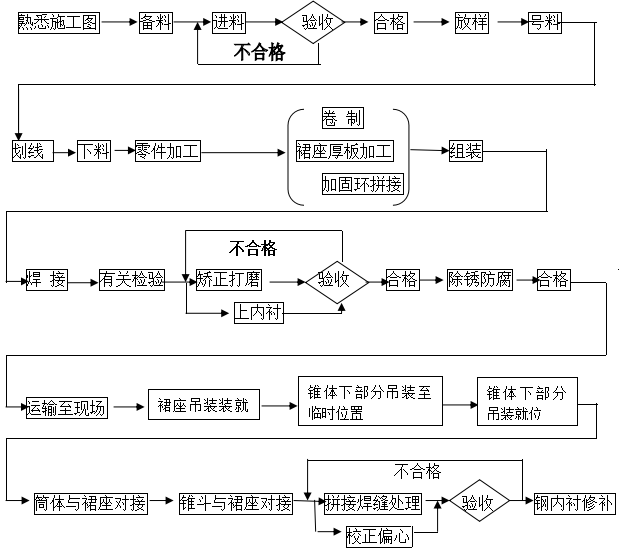

根据现场既有起重机械的起重能力,为减少高空拼装工作量,将钢煤斗合理划分为五个单元,在地面拼装成组合单元体后,机械吊升至设计位置组焊。煤仓间钢结构施工期间,钢煤斗在加工车间进行制作,待煤仓间结构满足钢煤斗安装条件时,将钢煤斗各单元运到煤仓间现场单元吊装至设计位置组焊,技术原理流程图如图2.1所示。

图2.1 技术原理流程图

根据现场的实际情况将每只煤斗本体分为锥段、裙座段、直筒段、盖板(含5个直段)四单元段,如图3.1-1所示。加上煤斗顶盖布置水平止晃撑,主要工程量如表3-1所示。

图3.1-1 钢煤斗单元段分解示意图

表3-1主要工程量

序号 | 部位 | 数量(个) | 单位重量(t) | 总重(t) |

1 | 盖板 | 6 | 7.7 | 46.2 |

2 | 筒体 | 6 | 17.41 | 104.46 |

3 | 裙座 | 6 | 18.97 | 113.82 |

4 | 锥斗 | 6 | 27.7 | 166.2 |

5 | 水平支撑晃 | 6 | 4.4 | 26.4 |

6 | 合计 | 76.18 | 457.08 |

放样→制作样板和排料→切割下料→坡口→卷板→拼装→焊接→打磨焊疤→成品检验→除锈→涂装→编号→成品保护。

根据图纸中煤斗各段尺寸,定板尺采购板料。放样后确定所需板料实际长宽尺寸,进行号料、下料。下料时采用套材下料法,把同形状或不同形状的同厚度零件合理安排,使每张钢板得到充分利用,借助软件CAD首先对板料排版,如图3.2-1所示,钢板排版对接焊缝,纵横两个方向的焊缝可采用T型交叉,交叉的距离不得小于300mm,钢煤斗锥段壳体排版图如图3.2-2所示。

图3.2.1-1 板料排版示意图

图3.2.1-2 单个煤斗锥段展开排版示意图

煤斗锥体段放样前要求先计算好每节锥体的上下口直径、周长以及锥体展开后成扇形的两圆弧的半径,接着再进行放样。两圆弧周长均考虑放一定的焊接收缩量,按每道竖向接缝2~3 mm计算。扇形的内圆弧沿半径方向放3~4mm的磨损量,以免在卷板机上卷制时磨损太大。号料,利用其中一下料板作为样板,该样板力求准确,号料时结合定尺板进行。

本工程煤斗壳及附件采用半自动切割机切割下料,曲线部分采用手工切割,不锈钢内衬板采用等离子切割或剪板机剪切,型钢采用气割下料。对钢板料时先修去不规则的轧边侧边和端头,并划出板料直角线,作为下料工作基准线,当材料弯曲较大时,须先矫正后下料。下料时应注意实际的切割线与号料线(或冲点)之间的偏差不得大于±1.5mm,钢板坡口切割面或剪切面应无裂纹、夹渣、分层和大于1mm的缺棱。切割面缺棱为1~3mm时,应修磨平整,缺棱超过3mm时,应用不超过3.2mm的低氢型焊条补焊,并修磨平整。

严格按照备料给定的材料,规定工艺、作业指导书要求进行下料。每件材料需先下料后抛丸喷漆,最后开坡口,注意坡口方向,坡口详图如图3.2.1-3:

图3.2.1-3 坡口详图

煤斗圆形及锥体部分的瓦块需在三辊卷板机 卷制成型。 钢板卷弧前,应按钢板卷弧大小制作圆弧样板,且样板长度不小于1000mm。滚曲时应先卷制压头,裙座板厚δ=30mm,待卷板两端预留一直段约150 mm,以备卷制完毕以后割去,周长预留6~8 mm焊接收缩量,划线时各割缝留2~3 mm切割余量。与裙座相连的一节锥体,按有6道竖向拼缝考虑展开,利用弧形定尺板进行放样、号料与划线。T型底部法兰状板厚δ=30mm,结合所供板材的宽度,考虑采用相应等份拼接,拼接坡口加工成v型,划线时各割刀缝预留2mm左右切割余量。

压制时预制作压头,压头长度1/2L±(30~50mm),(L为下辊中心距)。两头压弧成型完成,用弧形样板测量弧度,测量扭曲变形度,如果间隙超过规范,用卷板机进行校正,直到合格为止,取掉压弧垫板,进行整张板圆弧卷制。半成品进入卷板机后要找正,以免卷板机轧辊的中心线偏移,以至卷出的材料作废。卷弧时,应多次卷压轧成,不允许一次卷压成形,配合卷制的龙门吊的行走及起降,应根据板弧移动和升降进行,保证动作同步。卷制过程中,用样板靠在半成品上,待与样板弧度一致后方可取出。钢板卷制完成后,对将要拼装的圆弧板进行检查,确认无误后方可进行拼装。

卷锥筒时,应使两滚轴保持平行,上滚轴保持倾斜状态,在两个下滚轴的外侧安置两根滚柱,以增加小口边缘在滚弯时的摩擦力,使移进速度低,而大口边缘没有任何阻挡,移进速度较快,从而达到滚弯圆锥型。

钢板卷制完成后,对将要拼装的圆弧板进行检查,确认无误后方可进行拼装。锥体瓦片检查合格后,在地面平台进行组圆,考虑到管段自重较大,组圆吊装时提前焊接内支撑,防止管壁产生侧向压力。组圆后各段的直径误差±12mm,瓦片表面齐平,错边量不大于1mm。组圆时,先局部点焊牢固,再进行壁板纵向拼接缝焊接,每条焊缝自上而下均匀布置几块圆弧板进行加固,以减少焊接变形。每条纵焊缝在距上下边缘150mm范围内不得焊接,待纵焊缝焊接完毕后,与环向焊缝一起焊接。待组圆焊接、校正完毕后再进行构件单元组装。组装时,应按内壁尺寸为基准,保证内壁尺寸的准确性。

(1)筒体拼接

拼接筒体时,在样板台上先以筒体内径划定位圆,直径放大2~3 mm余量,以内侧为定位点,分别放置拼接板,进行拼接,最后一道纵缝收拢前,测量一下外周总长,比较与实际总长的偏差值,然后将最后一道纵缝对接好。每道竖缝的口部要留一段不焊接,以利锥体之间的组合。上加固环时,先将纵缝与加固环交错处焊接,经检查合格后,再安装加固环的拼接钢板及加筋板。

裙座拼焊,

将裙座主体吊到样板台上,划好与锥体相连接的定位线,焊上定位挡铁,接着按倒装的顺序进行组合,将第一节锥体大口向下吊上,组合好以后,再安装相应的加筋板,接着进行总体焊接。注意锥体与裙座的结合缝一定要熔透。上加固环时,先将纵缝与加固环相交处焊接,经检查合格后,再安装加固环的拼接钢板。支座底板考虑到安装时的定位,在制作时不安置,于吊装前将该底座板先放置于煤斗支撑梁上并利用螺栓紧固,待煤斗裙座吊装后划正结束再与裙座斗体相焊,制作完毕的裙座如图3.2.3-1所示

图3.2.3-1裙座制作图

(3)锥斗组合

为保证煤斗的几何尺寸,锥筒各节采用倒装法进行拼装,即大斗在下,小斗在上。煤斗各节拼装时,应用楔子将上下两节对接固定完后,检查对接缝错口度、缝隙大小是否符合验评标准后再进行点焊。且上下板拼接缝不能在一道线上,应错开至少300mm,如下图3.2.3-2所示单个煤斗锥段焊缝排列图。组对时错边≤1mm,上下口直径偏差±19mm,煤斗总高度偏差±10mm,上下两端面偏心度偏差±10mm。环向对接焊缝属于长焊缝,可采用分段、对称焊接。首先在外侧打底焊接,进入内部焊接,再进行焊缝外侧焊接,采用多人同时对称焊接,可采用两人或多人按统一旋转方向的对称焊接,要求焊接位置、焊接速度均匀,沿同一方向施焊。

图3.2.3-2煤斗锥段焊缝排列示意图

(4)内衬施焊

内衬不锈钢在煤斗按规定分段组对、焊接、焊缝检测合格后,在组合场进行内衬不锈施工,内衬安装采用塞焊,确保内衬与内壁粘贴牢固。为使内衬不锈钢板固定牢稳及防止焊缝出现裂纹,焊接时应先焊钢板间焊缝再铆焊圆孔处,预留安装接口位置,以焊缝位中心两边不少于300mm,待安装焊接完成后,进行预留处的不锈钢补贴施工。

焊接完毕,按《钢结构工程施工及验收规范》中的二、三级焊缝质量等级标准进行验收,其中角焊缝质量等级为三级,但主要承重构件连接件的角焊缝外观缺陷检查应符合等级二级要求,对不考虑疲劳的构件凡要求与母材等强的对接焊缝,应予以焊透,焊缝质量等级为二级。根据图纸要求成型及施焊按《钢结构工程施工及验收规范》中的有关要求进行验收。

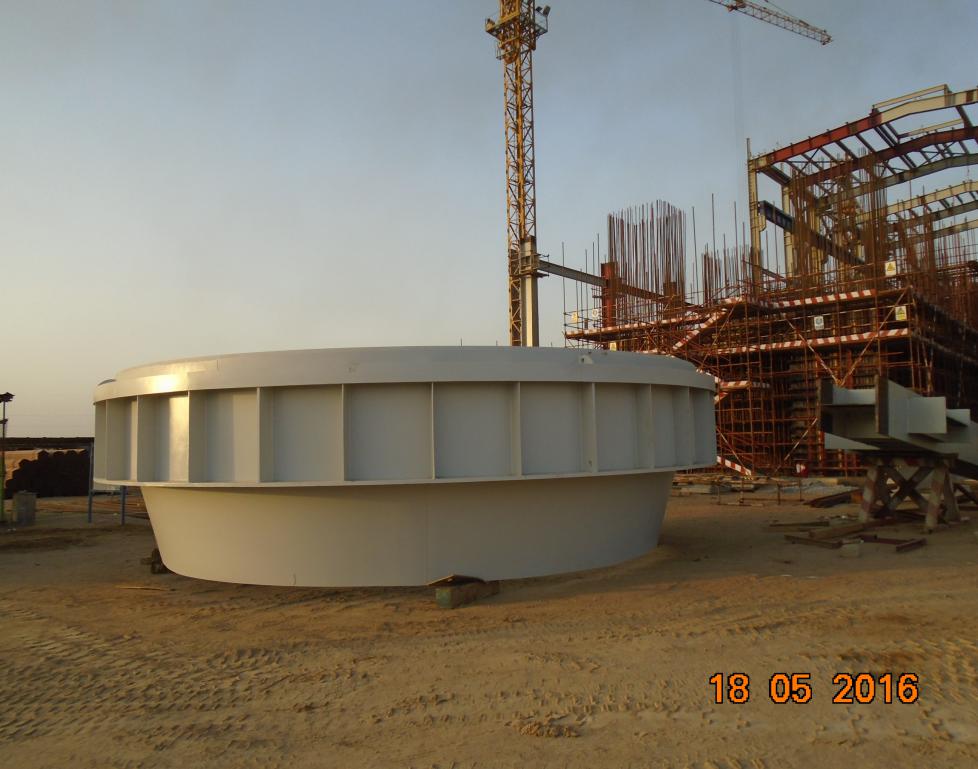

煤斗本体各单元严格按照防腐工艺进行。按设计及规范规定喷射除锈达Sa2.5级,做到表面无可见的油脂和污垢、氧化皮等附着物,任何残留的痕迹应仅是点状或条状的轻微色斑,钢结构表面处理后,其表面的灰尘应清除干净。涂底漆、涂中间及面漆,制作完成后的成品如图3.2.5-1所示锥斗段构件,图3.2.5-2直筒段及裙座单元构件图。

图3.2.5-1锥斗单元构件图

图3.2.5-2直筒段及裙座单元段成品图

煤斗各部件根据分段表在金属加工场制作完毕后,由40T平板车转运至临时组合场,煤斗分二次吊装,第一次吊装11-14轴内三个,第二次吊装14-17轴内三个,250t履带吊布置在BD间跨C轴,从11轴往17轴方向吊装,吊装布置图如图4.1-1所示,履带吊在CB间14-16轴之间位置进行煤斗吊装7#、8#,9#,在CB间18轴外位置进行煤斗吊装10#、11#、12#。

根据现场设备情况,选用SCC2500C履带吊,参数选取范围表4.1-1所示,采用250t履带吊按构件单元吊装,250t履带吊工况选用主臂54m、附臂33m、主臂角度77度时。煤斗吊装半径最大,R=32m,查吊车性能表,额定载荷为26.7t。,根据预分单元构件,煤斗单件最重为18.97t(裙座段),满足负荷要求。选定站车位置,验算吊装各个煤斗的起吊安全性:

①7#煤斗幅度33米,额定起重量为33t,负荷率为:19.12/33*100%=57.93%;

②8#煤斗幅度23.9米,额定起重量为50t,负荷率为:19.12/50*100%=38.24%;

③9#煤斗幅度23.9米,额定起重量为50t,负荷率为:19.12/50*100%=38.24%。

吊装最大重量为18.97t,按煤斗支座均匀布置4个吊点,每个吊点垂直方向的受力为4.75t,起吊时钢丝绳与竖直方向夹角48°,则钢丝绳承受最大载荷为:4.75/cos24°=5.19t。

取动载荷系数1.1,不平衡系数1.05,取6倍安全系数,则钢丝绳承受拉力载荷必须满足:5.19×1.1×1.05×6=35.94t

选用φ28钢丝绳型号6x37+FC,每根长度10米。

(1)吊耳强度核算。

采用焊接吊耳通过卸扣连接四点吊装,煤斗单件最重为18.97t(裙座),4个吊耳,分配到每个吊耳载荷为:189.7/4=47.425kN.

按此最重构件选择吊耳,所有吊耳采用板厚t=30mm,材质为Q235B的钢板制作,抗剪强度设计值fv=120N/mm2,吊耳尺寸如图4.3-1所示,强度计算:

σ=F/td=47.425kN ×1000/(30mm×40mm)=39.52N/mm2<fv, 满足要求。

d -吊耳孔直径;F -F-单根吊索的拉力。

-吊耳孔直径;F -F-单根吊索的拉力。

(2)吊耳连接焊缝强度核算

吊耳双面坡口焊透,30mm吊耳焊缝高度18mm。

焊缝强度设计值τ0=170N/mm2。

30mm吊耳吊耳焊缝数量两条,焊角高度hf=18mm,长度lw=(250-20)mm,

正面拉力N=F*Cos68.5°=17.4KN,垂直方向V=F*Sin68.5°=44.1KN,

吊耳吊点到焊缝距离L=110mm。

焊缝所受应力

τ=[(V/(2*0.7*hf*lw))2+(N/(1.22*2*0.7*hf*lw)+6V*L/(1.22*2*0.7*hf*lw2))2]1/2 =21.73<120 N/mm2。

满足焊缝安全性能指标。

吊耳加设时,需加设侧面筋板以增加吊耳受部分侧向力的强度和稳定。

煤斗锥段制作时均采用大口向下(倒扣)的方式,故起吊前煤斗部分组件需翻面。组件翻面采用双车或双钩的方式进行。翻面方法如下图4.4-1所示:

图4.4-1 锥斗起吊翻面顺序示意图

A —250t履带吊钢丝绳 B—50t汽车吊钢丝绳

在支座T形环筋上均布四个吊耳a、b、c、d,锥斗第二圈T形环筋一侧四分之一圆周处加设两个吊耳e、f与支座吊耳a、b在同一截面处。

①250t履带吊A起吊a、b吊耳,50t汽车吊B起吊e、f吊耳,同时提升,将工件提离地面一定距离后亮风。

②250t履带吊A提升,50t汽车吊B缓慢下降,使工件慢慢倾斜。

③250t履带吊A继续提升,50t汽车吊B下降至完全由A单独受力。

④将50t汽车吊B换至吊耳c、d后,50t汽车吊B缓慢提升将工件逐渐扳正。

两吊车同时松钩将工件立放在地面上。最后250t履带吊A通过a、b、c、d四个吊耳将工件起吊就位。

按照煤斗单元构件,先安装裙座→锥斗(下部分用倒链临时挂在钢梁上)→锥斗(上部分)→圆筒直段和顶盖吊装。锥斗在裙座安装完毕后采用导链葫芦进行拉伸安装。

先将裙座吊装就位至标高35.24m处,与梁临时固定,待上下煤斗段安装就位后,煤斗裙座底与钢梁采用8个支座支撑,支座与钢梁焊接,煤斗支座与钢梁如有间隙,间隙需采用垫板塞填焊接。

锥段与裙座组焊,采用8个5t链条葫芦与裙座下端拉装就位,锥斗与环梁焊接完毕体口部事先搭好的脚手架上。调整完毕后在锥斗下口中心位置悬挂线锤,然后调整锥斗的垂直度和中心,调整完毕后点焊固定,从支撑梁上挂设挂梯,焊工由锥体外壁进行对口焊接,焊毕进行清根封底,焊接完毕后应打磨平滑过渡。安装环缝的焊缝为熔透性焊缝,焊缝等级为二级,20%超声波探伤。锥斗与裙座支座安装环缝加强板的安装。加强板按360°均布布置8组,每组5块钢板。钢板采用塞焊和角焊缝焊接。

筒体与裙座组焊,将筒体吊装就位,与裙座上端口组合,组合时作业人员利用临时爬梯从筒体上口下到接口处(两两一组,并已扎好了脚手板)进行对接,接着使用J506焊条焊接。筒体最下一节的纵缝与环梁错开200mm以上,以免焊缝过分集中。裙座和直筒有一条环缝,且板厚由30mm过渡到12mm。焊缝长度为28.30米,焊缝等级为二级。焊缝焊接完毕后应将焊缝打磨平整。

盖板段安装,吊至对应筒体的上部进行就位安装。煤斗顶盖布置有4个止晃点,止晃梁一端焊接在C、D轴钢柱上,另一端与煤斗形成滑动连接。顶盖上设置有4个落煤孔,1个除尘孔和一个检修孔。落煤孔等孔洞在安装过程中必须确保落煤孔等孔洞的方向,中心尺寸等安装控制线,除尘孔及检修孔需按图纸进行封闭。

接口完毕后,在原先预留的一部分没衬贴的地方补衬上不锈钢板,从下口将不锈钢板吊至衬贴部位。煤斗大锥斗和小锥斗安装缝不锈钢内衬的铺设,根据安装缝内侧未铺设不锈钢的实际尺寸下料、铺设。不锈钢与不锈钢之间采用对接,对接间隙3mm,塞焊孔间距不得大于200mm,孔径10mm。焊条采用A302,焊接完毕后打磨平整。锥斗与支座安装环缝周边的不锈钢铺设。安装环缝周边不锈钢铺设含两部分内容,一是锥斗预留不锈钢铺设,二是支座内壁2m高的不锈钢内衬铺设。不锈钢铺设方法和要求按图纸要求进行。

煤斗安装后,内部作业采用脚手架施工,脚手架由顶部落煤孔孔内送入,并在煤斗内部锥段处搭设,搭设高度约10米。搭设时,脚手架管不得与煤斗不锈钢内壁焊接,脚手架搭设应按规范的间距和支撑搭设,不得超宽,搭设完毕后应验收合格好方可使用。煤斗落煤孔到煤仓间楼面41.90米层的区域搭设两层活动脚手架,脚手架上应设置爬梯。周围设置警戒带隔离。煤斗安装验收完毕后拆除脚手架,拆除顺序由上到下依次拆除,拆除的管件由落煤孔运出。施工完成的煤斗如图4.5-1、4.5-2所示。

图4.5-1 煤斗安装完成横向图

图4.5-1 煤斗安装完成纵面图

验收,根据图纸要求成型及施焊按《钢结构工程施工及验收规范》中的有关要求进行验收。采用四级验收(施工员验收、质检科验收、总包单位有关部门验收、监理方验收),届时邀请监理公司有关人员到场,进行综合评定。

本文针对巴基斯坦卡西姆港2*660MW燃煤电站项目,#2机组原煤斗机组施工时的特定条件,采取有效技术措施,利用现场既有设备,高效、安全优质的完成钢煤斗制作安装,通过合理安排工序作业,保证了煤斗制作和现场钢结构同时施工,缩短施工工期,提高工作效率,效益显著。

8