广州冰泉制冷设备有限责任公司 511447

摘要:为满足高效、高速的发展需要,现代机床设计正逐渐淘汰以经验主导的传统设计方法,新的设计理论和设计方法大量应用。基于此,本文将简单分析数控立式车床回转工作台常规设计,并围绕拓扑优化和尺寸优化,深入探讨数控立式车床回转工作台结构优化设计,希望研究内容能够给相关从业人员以启发。

关键词:数控立式车床;拓扑优化;尺寸优化

前言:数控立式车床具备加工类型多样、加工精度高、加工效率高等优点,数控转台属于其重要部件,在提高生产效率、保证加工精度、扩大工艺性能方面发挥着关键性作用。但结合实际调研可以发现,现阶段我国数控立式车床数控转台发展水平仍落后于发达国家,这一现状的改善正是本文研究的目的所在。

数控立式车床回转工作台常规设计分析

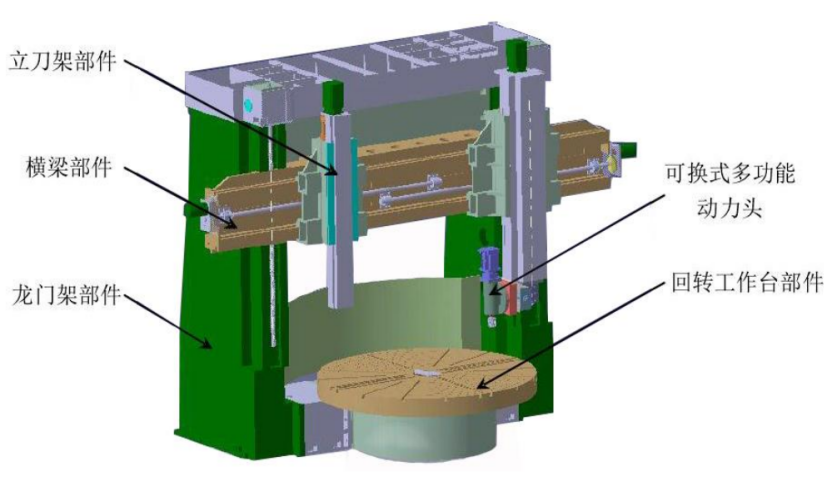

本文研究围绕图1所示的数控立式车床展开,该数控立式车床由龙门架部件、回转工作台部件、可换式多功能动力头、立刀架部件、横梁部件组成,回转工作台面尺寸、中心定位孔直径、最大负载、工作台最高转速、工作台面T型槽宽度分别为φ500mm、φ50mm、800kg、40r/min、18×6mm。

图 1 数控立式车床示意图

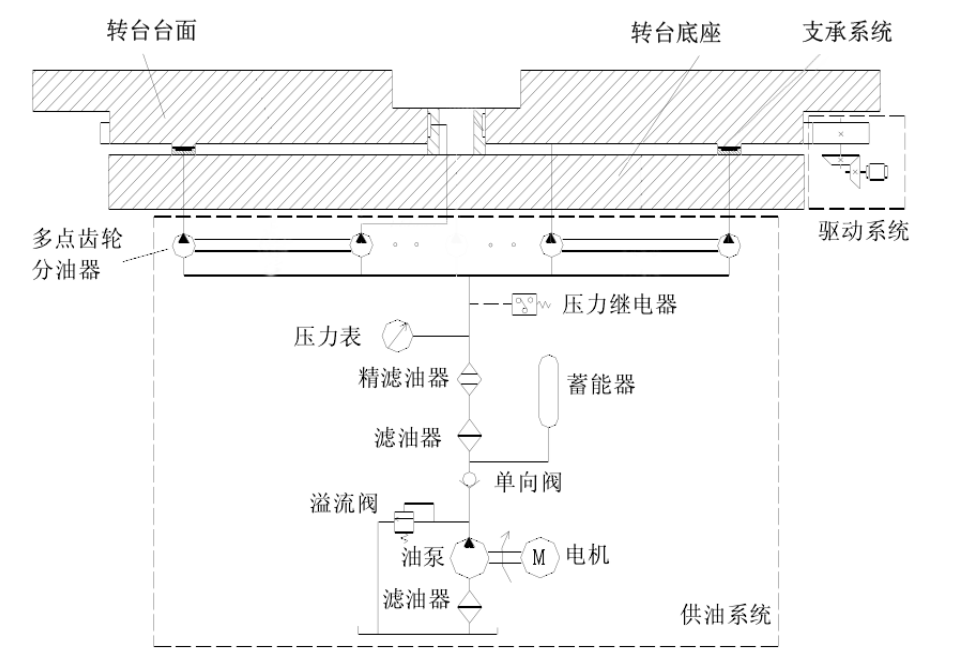

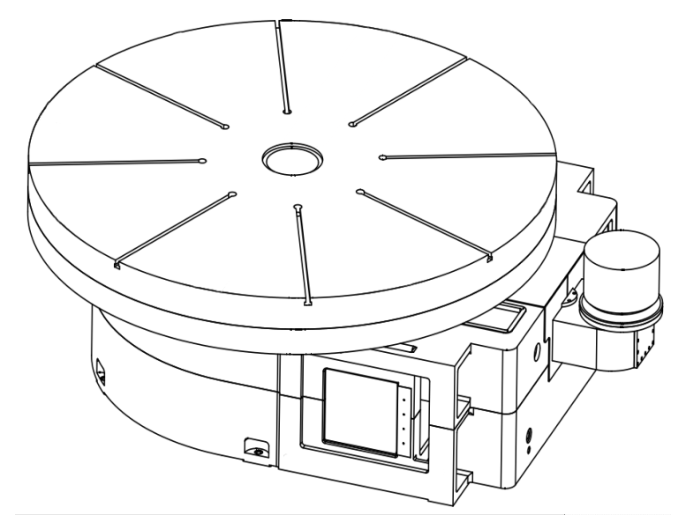

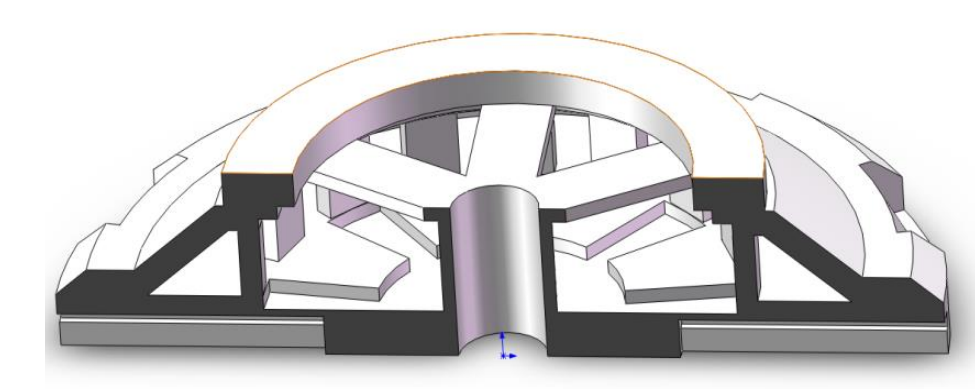

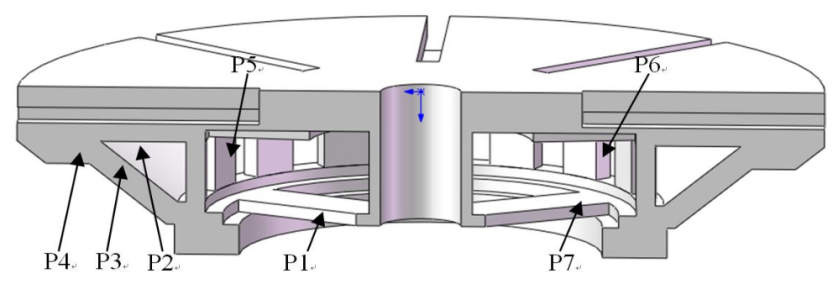

回转工作台由控制驱动系统、支承系统、供油系统、转台底座、转台台面五个部分组成,图2、图3直观展示了静压转台总体结构、静压转台三维模型。

图 2 静压转台总体结构

图 3 静压转台三维模型

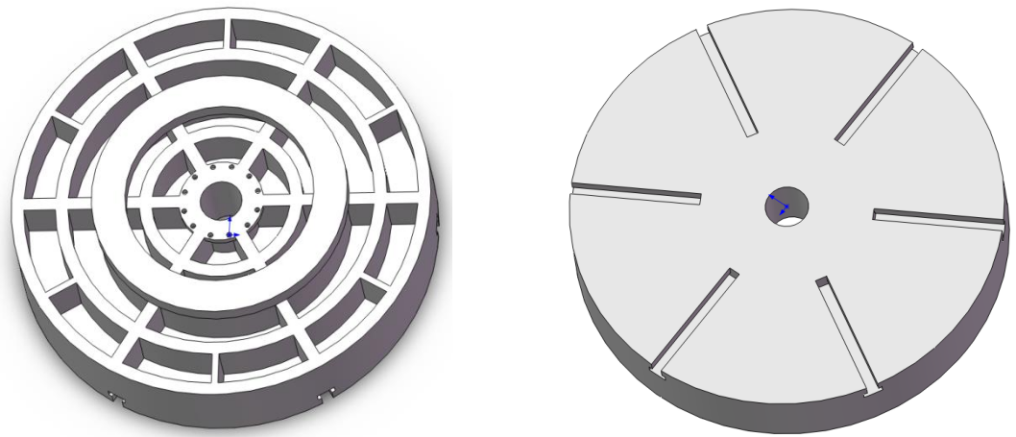

作为回转件,回转工作台在数控立式车床中主要负责工件的装夹和支撑,同时机床的主运动也需要通过回转工作台绕主轴的旋转实现,回转工作台的工作性能直接决定工件的加工精度。本文研究的回转工作台采用静压导轨支撑,需针对性开展静压导轨支撑面的设计,为同时满足绕主轴旋转的回转工作台需要,设计需要设计主轴连接与中心孔配合,具体采用若干T形槽作为表面设计,工装夹具可更为便利实现。采用肋板结构(放射状肋板与环形肋板相结合)的转台台面内部设计,以此更好实现支撑,回转工作台较高的平面度保证、台面变形减小也可同时实现,根据T型槽分布布置放射状肋板,在回转工作台面上均布环形肋板,基于最大允许变形量和载荷确定肋板尺寸。同时设计迷宫密封结构于静压导轨外圈环形肋板上,外界环境与静压导轨的隔离可由此实现。此外,还需要考虑设计的合理布局,需以满足功能为前提,保证装配容易、结构简单,由此可得到常规回转工作台设计,其整体质量为90.9kg,采用HT200作为材料,基体为珠光体,在耐热性、减振性、耐磨性、强度方面表现出色,材料的弹性模量、密度、泊松比分别为1.1e5MPa、7200kg/m3、0.25[1]。

图 4 常规回转工作台设计(左:正,右:反)

开展针对性的载荷分析,可以确定主切削力、进给力、径向切削力分别为13417.0N、19484.5N、10557.9N。开展有限元分析可以得到振型、各阶频率值、最大变形,其中最大变形量、最大应力值分别为2.70×10-3mm、7.51MPa,满足机床精度要求和静强度条件。可确定设计的模态分析结果和静力学分析结果均满足条件,但同时存在过多的低应力区和低变形区,以及较少的应力和变形较大区域,原材料的屈服强度远大于最大应力值,同时引起机床共振的频率与回转工作台固有频率相差较大,因此可确定设计存在材料浪费问题,必须设法改进其结构。

数控立式车床回转工作台结构优化设计

2.1拓扑优化

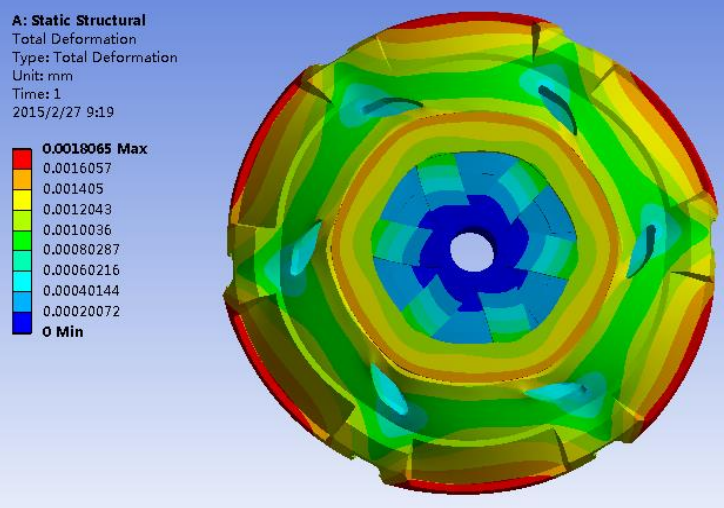

变密度法、均匀化法、渐进结构优化法均属于常用的连续体结构拓扑优化建模方法,本文研究采用变密度法开展拓扑优化设计,同时采用ANSYS参数化设计语言进行拓扑优化,具体优化流程为:“参数化模型创建→结构问题定义→单元类型选择→优化和非优化区域设定→定义载荷步或需要提取的频率→优化过程的定义和控制→优化过程的计算和查看”。在具体的拓扑优化中,需首先开展回转工作台拓扑优化模型前处理,包括建立三维模型、确定载荷与边界条件、选择材料,具体的拓扑优化需定义拓扑优化约束、目标容差,由此结合拓扑方案建立回转工作台模型并开展有限元分析。基于SIMP插值模型、最大化结构刚度目标模型、频率最大和应变能最小为目标的拓扑优化设计,即可完成拓扑型回转工作台结构优化设计,图5、图6分别为改进的拓扑优化回转工作台模型及变形云图,改进后数控立式车床回转工作台的质量、最大变形分别为70.6kg、1.82×10-3mm,分别实现22.3%、32.7%的降低,同时存在进一步提高的基频[2]。

图 5 改进的拓扑优化回转工作台模型

图 6 改进的拓扑优化回转工作台变形云图

2.2尺寸优化

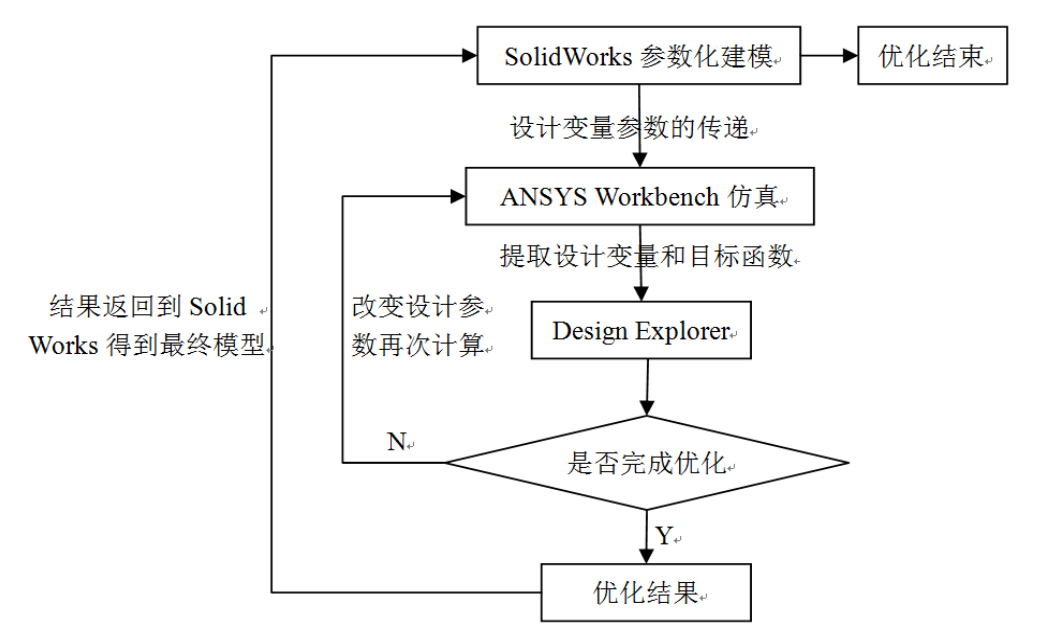

数控立式车床回转工作台结构的尺寸优化采用 和

和 软件,以此实现协同仿真,同时开展的多目标的尺寸优化分析采用

软件,以此实现协同仿真,同时开展的多目标的尺寸优化分析采用 优化模块,需要首先通过

优化模块,需要首先通过

建立尺寸优化后模型,随后基于

建立尺寸优化后模型,随后基于 软件进行尺寸优化,具体流程如图7所示。

软件进行尺寸优化,具体流程如图7所示。

图 7 尺寸优化流程示意图

在具体的尺寸优化过程中,需要针对性建设优化问题数学模型,设置尺寸优化参数,开展多目标遗传算法尺寸优化设计,并分析回转工作台的响应面结果,图8为回转工作台参数分布图,优化前的P1-P7参数分别为8mm、40mm、15mm、16mm、12mm、30mm、40mm,优化后则变为6mm、44mm、10mm、15mm、13mm、26mm、35mm。

图 8 回转工作台参数分布图

尺寸优化型回转工作台的质量、最大变形分别为68.2kg、1.63×10-3mm,相较于拓扑型分别实现了3.4%、9.0%的降低,相较于原型分别实现了24.98%、39.7%的降低。开展模态分析可以得到表1所示结果,由此可直观发现尺寸优化型回转工作台在减轻质量的同时实现了刚度提高。

表 1 前六阶固有频率对比

模态阶次 | 原型 | 拓扑型 | 尺寸优化型 | 振型描述 |

第一阶/Hz | 399.9 | 465.3 | 474.9 | 周向转动 |

第二阶/Hz | 1153.7 | 1309.4 | 1365.1 | 单轴摆动 |

第三阶/Hz | 1154.1 | 1309.8 | 1365.6 | 单轴摆动 |

第四阶/Hz | 1235.4 | 1449.6 | 1521.2 | 双轴摆动 |

第五阶/Hz | 1235.8 | 1450.1 | 1521.7 | 双轴摆动 |

第六阶/Hz | 1356.5 | 1700.7 | 1734.5 | 周向摆动 |

2.3可靠性分析

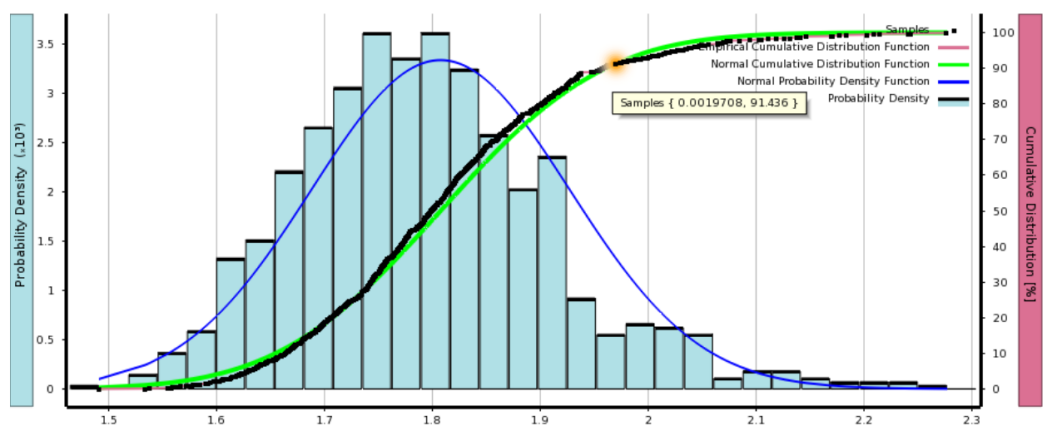

为验证数控立式车床回转工作台结构优化设计可靠性,本文采用 软件,以此通过参数化模型开展动力学或静力学分析、明确要求解的结构响应、选取主要随机参数作为独立变量,最终分析优化设计后的回转工作台结构可靠性,具体分析参数包括转台中心孔直径、外圈肋板的厚度、台面应力、杨氏模量、转台外圈直径、外圈肋板底板的厚度、工作台面与外圈肋板的夹角。通过针对性的回转工作台刚度可靠性分析及得出的累积分布函数、概率列表,基于图9所示的最大变形的累计分布函数,可确定0.0019708mm的最大变形量对应存在91.436的概率密度,此时存在8.6%的失效概率。本文认为大于极限值的结构最大位移为失效,以0.003mm为最大变形量,对应概率密度、失效概率分别为99.321%、0.00679,因此可确定优化设计方案的可靠性较高,能够较好满足实际需要。

软件,以此通过参数化模型开展动力学或静力学分析、明确要求解的结构响应、选取主要随机参数作为独立变量,最终分析优化设计后的回转工作台结构可靠性,具体分析参数包括转台中心孔直径、外圈肋板的厚度、台面应力、杨氏模量、转台外圈直径、外圈肋板底板的厚度、工作台面与外圈肋板的夹角。通过针对性的回转工作台刚度可靠性分析及得出的累积分布函数、概率列表,基于图9所示的最大变形的累计分布函数,可确定0.0019708mm的最大变形量对应存在91.436的概率密度,此时存在8.6%的失效概率。本文认为大于极限值的结构最大位移为失效,以0.003mm为最大变形量,对应概率密度、失效概率分别为99.321%、0.00679,因此可确定优化设计方案的可靠性较高,能够较好满足实际需要。

图 9 最大变形累计分布函数

结论:综上所述,数控立式车床回转工作台结构优化设计需关注多方面因素影响。在此基础上,本文涉及的拓扑优化、尺寸优化、可靠性分析等内容,则提供了可行性较高的结构优化设计路径。为更好满足数控立式车床回转工作台结构优化需要,热变形带来的相关影响也需要得到重视,优化设计效果的全面验证可基于热应力分析更好实现。

参考文献:

[1]田敬党.数控激光切割机结构设计[J].中国新技术新产品,2018(10):45-46.

[2]陈宝华.五轴联动数控工具磨床工作台运动方案与结构设计探究[J].内燃机与配件,2017(24):57-58.