中国直升机设计研究所 300300

摘要:近年来,随着复合材料理论体系的完善以及设计与制造技术的不断进步,三维编织复合材料的运用越来越广泛,其力学性能的研究也更加具体和深入。本文对三维编织复合材料的力学性能进行了探讨,从概念性的内容入手,对相关研究成果进行了归纳,同时结合三维五向编织复合材料的特点,对材料的细观结构进行了讨论,同时结合单胞模型,讨论了材料的力学性能,具有一定的现实参考价值。

关键词:复合材料材料;三维编织;力学;纱线;单胞

三维编织复合材料在当前直升机结构设计中占有十分重要的地位,其能够运用特有的多向纤维束空间网状结构,为直升机的设计与制造提供良好的力学性能,并且损伤容限、断裂韧性较高,消除了过往复合材料中的“层”概念,因此本文对三维编织复合材料的力学性能进行了探讨,能够为直升机结构设计提供一定的理论基础和现实参考意义。

近年来,随着复合材料理论体系的不断完善和三维编织复合材料的广泛运用,越来越多的学者在研究中提出了具有较强实际意义的模型,例如学者Chou提出的纤维交织模型、纤维倾斜模型[1],学者Whyte提出的织物几何模型[2],Lei提出的有限单胞模型[3]等等。也就是说,各类学者在对三维编织复合材料进行研究的过程中,根据其特性和力学性能提出了大量假设,并且在实验中得到了印证,但仍然缺少对三维编织复合材料几何特性与交织结构等方面的深入探讨与研究。

1 三维编织复合材料

1.1 相关概念

当前,三维编织复合材料广泛运用于各类直升机结构设计中,为该行业的发展提供了良好的支撑。三维编织复合材料大多数采用了液体成型的工艺,在制造时进行浸胶固化,能够直接按照相应的要求,在模具的帮助下,形成结构件。一般采用的工艺为传递模塑工艺(RTM)、树脂膜渗透工艺(RFI)以及真空辅助树脂渗透工艺(VARI)等等。在制造复杂直升机构件方面,洛克希德·马丁公司生产的三维编织复合材料在技术上较为先进,能够有效的根据直升机的整体结构进行加强筋与进气道壳体的设计,节省了空间,提升了直升机的整体性能,并且在装配工艺上较为简便。

1.2 三维编织复合材料的研究进展

Sun在研究中,将三维编织矩形预成型体的制造,用数字化方法进行了微观结构的研究,分析得出了材料内部纱线的走向与相互作用的过程以及横截面存在的变形趋势[4]。同时,他还利用拓扑结构与数字化方法,对三维编织复合材料的抗拉强度、剪切强度和泊松比等力学性能进行了深入的分析与讨论。国内学者吴德隆[5],在研究中提出了三胞模型,也就是基元、面元和柱元。三胞模型也在随后的材料研究中,得到了快速发展和广泛运用。韩其睿[6]在研究中提出了一种新型的单元体模型,能够在纤维的宏观尺寸和纤维束的横截面等发生变化时,根据其相关参数的变化情况,进行各个要素的联系。庞宝君[7]在研究中指出,三维四向编织复合材料的单胞模型,对三维五向编织复合材料的发展和运用具有一定的奠基作用。

1.3 宏观力学性能的相关研究

国内对三维编织复合材料的宏观力学性能研究起步较晚,但同样取得了重大进展。例如学者李嘉禄[8]对三种不同编织结构的三维编织复合材料力学性能进行了研究,发现了通过在材料内加入非编织纤维的方式,可以有效提高材料的拉伸强度、刚度和弯曲性能。学者孙慧玉[9]在研究中指出,三维编织复合材料的结构复杂,通过“四步法”的方式,能够有效对材料打孔后的力学性能进行研究。

此外,Fang[10]对纺线的扭曲变形进行了深入的研究,结合三维四向编织复合材料的特点,得出了加捻纱线的扭转角度,对材料的弹性性能有较大的影响。当纱线的扭转角度变大时,材料的纵向弹性模量、剪切模量和泊松比都会呈现出下降趋势,二者成反比关系。同时,如果内部编织角始终保持在30°-45°之间,此时的材料拉伸强度最小。

2 三维五向编织复合材料细观结构和分析

2.1 细观结构

在三维五向编织复合材料中,由于其是基于三维四向编织结构的一种延伸,所以增加了一组轴纱。此轴纱并不参与到实际的编织中。学者吴德隆、郝兆平等提出了三维五向编织复合材料的习惯模型,能够为研究其结构和性能提供一定的基础。其内部可重复的基元为 ,结构边界表面为

,结构边界表面为 ,绵远结构和结构角点上的柱元为

,绵远结构和结构角点上的柱元为 。该模型纱线的空间方向如下:

。该模型纱线的空间方向如下:

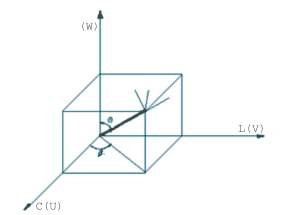

图1 纱线的空间方向

在三维五向编织复合材料中,动纱的层数为6层,列数为41列;不动纱的层数为4层,列数为39列。我们设动纱的层数为 ,动纱的列数为

,动纱的列数为 ,可以得出在

,可以得出在 行程内,各类单元的排列总数为:

行程内,各类单元的排列总数为:

在式中,当 为奇数时,会出现动纱沿

为奇数时,会出现动纱沿 向的面元

向的面元 运动,此时

运动,此时 数

数 ,反之为

,反之为 。在这种情况下,我们可以得出

。在这种情况下,我们可以得出 向的面元

向的面元 数为

数为 。此时,我们设

。此时,我们设 为单胞内的基元数量,

为单胞内的基元数量, 为单胞内角点上柱元数,此时可以得到方程:

为单胞内角点上柱元数,此时可以得到方程:

在式中,当 为奇数时,会出现动纱沿

为奇数时,会出现动纱沿 向的面元

向的面元 运动,此时

运动,此时 数

数 ,反之为

,反之为 。在这种情况下,我们可以得出

。在这种情况下,我们可以得出 向的面元

向的面元 数为

数为 。此时,我们设

。此时,我们设 为单胞内的基元数量,

为单胞内的基元数量, 为单胞内角点上柱元数,此时,三维五向编织是在四步法的基础上,增加了轴向增强纺线,同时能够在固定方向中始终保持直线,分别为:

为单胞内角点上柱元数,此时,三维五向编织是在四步法的基础上,增加了轴向增强纺线,同时能够在固定方向中始终保持直线,分别为: 列与

列与 行:

行:

根据上述分析式,可以得到各个单胞模型的参数数值: ,

, ,

, ,

, ,

, 。

。

2.2 单胞相关概念描述

因为在三维五向编织复合材料中,纱线的预制件在进行定型的过程中,并不会受到太大的形态改变,所以我们可以做出判断如下:

一是单胞中的纺线截面积,基本是保持一致的;

二是纺线的纤维含量体积相同。

所以,本文结合前人的研究结果,重点对三维五向编织复合材料进行单胞研究,选用E51基体、牌号为618的环氧树脂,增强材料为E玻璃纤维的三维五向编织复合材料。

根据体积混合率,我们能够得到单向纤维增强复合材料的工程常数计算结果如下:

材料参数如下:

表1 材料参数

力学性能 | 树脂 | 玻璃纤维 |

| 3.5 | 73 |

| 3.5 | 3.5 |

| 1.3 | 30 |

| 1.3 | 30 |

| 0.35 | 0.22 |

| 0.35 | 0.22 |

其中, 为材料中纤维的纵向模量;

为材料中纤维的纵向模量; 为材料中纤维的横向模量;

为材料中纤维的横向模量; 为材料中纤维的纵向剪切模量;

为材料中纤维的纵向剪切模量; 为材料中纤维的纵向泊松比;

为材料中纤维的纵向泊松比; 为材料中横向的泊松比。

为材料中横向的泊松比。

所以,我们设 、

、 为材料纵向弹线模量及横向弹性模量,单位为

为材料纵向弹线模量及横向弹性模量,单位为 。

。 为材料中纤维纵向模量,单位为

为材料中纤维纵向模量,单位为 。

。 为材料中纤维的体积含量,单位为

为材料中纤维的体积含量,单位为 ,

, 为基体模量,单位为

为基体模量,单位为 。

。

此外, 、

、 、

、 为材料中的纵向与横向的泊松比。

为材料中的纵向与横向的泊松比。 为材料中纤维的泊松比。

为材料中纤维的泊松比。 为材料基体的泊松比。

为材料基体的泊松比。 、

、 为材料中的纵向与横向剪切模量,单位为

为材料中的纵向与横向剪切模量,单位为 ,同时,

,同时, 为纤维剪切模量,单位为

为纤维剪切模量,单位为 ,

, 为基体剪切模量,单位为

为基体剪切模量,单位为 。

。

所以,我们可以得到公式如下:

2.3 编织参数影响讨论

本文选用E51基体、牌号为618的环氧树脂,增强材料为E玻璃纤维的三维五向编织复合材料,其在预成型件的实际编织中,编织角为15°,纤维体积分数为40%。在通常情况下,不同编织角和体积分数的三维纤维材料,都能够通过一定的途径,得到相应的工程常数。一般来说,在进行一系列理论推导后,必然会得到编织角、纤维体积分数与材料力学性能之间的关系,并且在整个过程中,对其变化的规律与方向有深刻的了解。

在此次三维五向编织复合材料的研究中,我们可以得到以下几点结论:

一是材料的纵向弹性模量会随着内部编织角的增加而减小,二者呈现反比关系;横向弹性模量会随着内部编织角的增加而增加,二者呈现正比关系;纤维体积的分数越高,杨氏模量就越大,二者呈现正比关系。

二是材料的纵向泊松比在内部编织角增加时,会呈现出先增加后减小的趋势;反之,横向泊松比会随着内部编织角的增加,呈现出先减小后增加的趋势。纤维体积分数的变化,对纵向与横向泊松比的影响较小,可以忽略不计。

三是材料的纵向剪切模量,会随着内部编织角的增加呈现出先增加后减小的趋势;横向剪切模量的变化趋势单一,会随着内部编织角的增加而增加,呈现正比关系。纤维体积分数能够影响剪切模量的变化,二者呈现正比关系。

3 小结

本文对三维编织复合材料的力学性能进行了探讨,从概念性的内容入手,分析了前人行业领域中的研究进展。此外,本文结合三维五向编织复合材料的特点,对细观结构进行了讨论,同时结合单胞模型,对材料的力学性能进行了讨论,具有一定的现实参考意义。

参考文献:

[1] Chang - Long M a , Jenn - M ing Yang , Tsu - Wei Chou . Elastic stiffness of three-dimensional braided textile struc-tural composites [A] . Composite Materials: Tsting andDesign, Seventh Conference[C]. 1984, 404-421.

[2] D W Whyte, Ph.D Thesis, Drexel University, June 1986.

[3] Charles Lei,Yun-Jia Cai,Frank Ko.Finite Element Analysis of 3- D Braided Composites,Advances in Engineering Softweare, Elsevier Science Publishers, 1992. 187-194.

[4]Sun Xue.Mechanical properties of three-dimensional braided composites[J].Composite Structures,2004,65:485-492.

[5]吴德隆,郝兆平.五向编织结构复合材料的分析模型[J].宇航学报,1993(3):40-51.

[6]韩其睿,李嘉禄,李学明.复合材料三维编织结构的单元体模型[J].复合材料学报,1996,13(3):76-79.

[7]庞宝君,杜善义,韩杰才.三维四向编织复合材料细观组织及分析模型[J].复合材料学报,1999,16(3):135-139.

[8]李嘉禄,肖丽华,董孚允.立体多向编织结构对复合材料性能的影响[J].复合材料学报,1996,13(3):71-75.

[9]孙慧玉,吴长春.纺织结构复合材料力学性能的实验研究[J].实验力学,1997,12(3):335-340.

[10]Fang Guodong,Liang Jun,Wang Yu,et al.The effect of yarn distortion on the mechanical properties of 3D four-directional braided composites[J].Cmposites,2009,Part A(40):343-350.