凯盛重工有限公司研发中心, 安徽 淮南 232052

摘要:起重设备盘式刹车由于具有制动力矩可调性好、操作惯性小、动作灵敏、易实现自动控制、使用维护方便等优点,在绞车制动系统中具有广阔的应用前景。盘式刹车主要采用液压系统进行操作和控制,其液压系统性能好坏直接影响到盘式刹车的工作性能。

关键词:液压盘式刹车系统制动钳制动力矩;设计;

液压钳盘式制动器的液压系统是制动器的动力中枢,所以,液压钳盘式制动器液压系统的开发设计对于提高制动系统的性能有重要意义。

一、特点

1.制动钳结构:制动钳有固定钳式、浮动钳式、整体钳式和分体钳式。固定钳式与浮动钳式比, 前者易于保证两侧制动衬垫退距相等, 易于实现制动衬垫磨损的自动补偿, 但后者的轴向尺寸较小。运输绞车上制动钳的安装空间不成问题,因此采用了固定钳式。整体钳式与分体钳式相比较, 前者刚性更好些, 但轴向尺寸较大, 结构也稍复杂,最后(运输绞车)制动钳设计为半分体式,两侧螺栓连接。另外, 制动钳上设有销轴, 由它们来承受作用在制动衬垫上的摩擦力, 改善了增压缸的工作条件。

2.制动衬垫磨损自动补偿装置:磨损自动补偿机构有密封式、机械摩擦式、机械进给式等。其中机械摩擦式具有结构紧凑、性能稳定、无级补偿等优点, 为常开式液压钳盘制动器所常用。但存在制造精度要求高、调整和维护不便、制动衬垫稳定退距不能调整等缺点。而运输绞车中研制的摩擦式补偿装置克服了上述不足。

3.制动液压回路的补油结构:目前同类型制动器的补油主要是通过制动液压缸密封皮碗的变形实现, 而且每次制动时密封皮碗都要稳定通过一个小孔, 这影响了皮碗的密封性能和工作寿命。而运输绞车中制动液压回路的补油是通过一个特殊阀来实现的, 从而提高了密封圈的密封性能和工作寿命。该结构构造简单, 性能稳定可靠, 工作寿命长。

4.油源采用两台泵并联布置,一台运转,一台备用。一旦运转的泵出现故障,备用泵立即起动, 保证系统供油不受影响。 两台泵分别采用不同的驱动方式,一台采用电机驱动,一台采用气马达驱动. 若电路出现故障,可用气马达驱动备用油泵,向系统供油,进一步提高了系统的可靠性。通过刹把调节减压阀,控制刹车力矩的大小,符合常规操作习惯且操作方便省力。

液压盘式刹车系统制动钳制动力矩的设计

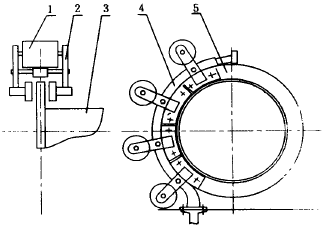

盘式刹车对液压系统的要求。典型的绞车盘式刹车结构如图1主要由刹车盘、刹车钳架、刹车钳、液压油缸等组成。刹车钳为一钳式杠杆机构,一端与液压缸活塞杆相连,另一端为嵌装摩擦片,液压油使油缸活塞杆伸出,推动杠杆使刹瓦压紧在刹车盘上, 刹车盘与滚筒为一体。根据盘式刹车功能和作业的特殊性,其液压系统应满足下列要求——有足够的液压力和制动力矩,以保证在最恶劣工况下仍能可靠地制动滚筒;反应灵敏能迅速地压紧松开刹车盘; 操作方便满足运输过程中工作制动和紧急制动的要求;控制可靠,决不能因液压系统的故障造成井下事故,能在出现意外情况时紧急制动滚筒。

(1- 刹车钳; 2 - 滚筒; 3 - 刹车钳架; 4 - 刹车盘; 5 - 油缸)

(1- 刹车钳; 2 - 滚筒; 3 - 刹车钳架; 4 - 刹车盘; 5 - 油缸)

2.制动钳工作原理及受力分析。刹车系统的制动特性包括制动力矩特性和制动速度特性. 刹车系统的制动特性是合理设计与合理使用刹车装置的理论基础. 制动力矩随时间的变化率越大, 制动加速度越大, 则产生的动载越大。这不仅会加大刹车装置的载荷、缩短钻机的使用寿命, 而且还会造成井底的压力波动。因此, 研究盘式刹车的制动力矩具有非常重要的意义。液压盘式刹车装置的制动钳是动力执行机构,为主机提供大小可调节的正压力及工作制动转矩,从而达到刹车的目的, 因此刹车转矩的大小是刹车的主要性能参数。制动钳分为常开工作钳和常闭安全钳, 置于滚筒的两侧,液压盘式刹车与传统的带刹车相比较具有刹车力矩大, 制动效能稳定,刹车副动作惯性小, 刹车力可调性好, 刹车准确、灵敏, 操作安全可靠, 维修方便的特点。液压系统调整正压力, 满足不同工况下正常工作的起停车要求。情况紧要时用工作钳和安全钳联合制动。工作钳主要由常开式单作用油缸、复位弹簧、杠杆及刹车块组成, 其工作原理是当刹车块接触刹车盘时, 通过力作用于刹车盘, 产生正压力; 在正压力的作用下产生摩擦力, 当油压达到一定值时,刹车盘处于全制动状态; 在复位拉簧的作用下, 杠杆回到原始位置, 使刹车块脱离刹车盘, 工作钳处于完全松刹状态。安全钳主要由常闭式内置碟簧组的单作用油缸、杠杆机构和刹车块组成, 安全钳的工作原理与工作钳相反, 油压力克服碟簧力压缩碟簧, 通过杠杆实现松刹。盘式刹车的常开钳和常闭钳是通过调节钳缸内的油压大小对制动力进行调节的。常开钳依靠的是液压力制动, 而弹簧力松闸, 不充油时处于完全松刹状态. 常闭钳依靠的是弹簧力制动,而液压力松刹, 不充油时处于完全制动状态。 所以无论是常开钳还是常闭钳, 都有完全松闸和制动状态.假设盘式刹车的常开式与常闭式两种工作钳的制动力相同, 刹车块与刹车盘之间的间隙相同,接触面积相同, 所用弹簧也相同,常开钳的工作正压力随油压的升高而增大, 常闭钳的工作正压力随油压的降低而增大, 两种工作钳钳缸内的最大及最小油压值相当。因此, 采用常开钳作为钻机盘刹的工作制动钳, 具有易建立反馈力与制动力间的正比关系, 钳缸可在较低的压力下工作以及对弹簧与密封的要求比较低等优点。

3.制动转矩的计算。设计人员在设定液压缸基本参数后,应根据其性能方面要求,将系统结构尺寸、液压缸工作原理和输出力等基本参数科学计算出来,再乘以运输绞车的制动安全系数3。对于最小工作制动转矩, 盘式刹车应满足的最小制动转矩,也就是盘式刹车系统能满足的最小的工作制动转矩的3倍, 可以看作是盘式刹车结构和性能设计的依据。当有特殊情况时(该制动而未制动) ,过卷阀会发出信号,使工作钳和安全钳全部刹车,此时制动转矩与紧急制动转矩相同, 安全钳的最小设计制动转矩。对于安全钳, 在驻车制动时安全钳才单独使用, 而且是滚筒两侧的安全钳同时动作, 此时应保证转矩为全部安全钳缸数则刹车块应产生的正压力, 则刹车块应产生的正压力所以安全钳的设计满足使用要求。

液压盘式刹车系统是传统带式刹车的更新换代技术, 它改变了原带式车长期制约运输绞车技术进步的现状,盘式刹车可以克服带式刹车的缺点, 具有较高的静刹车力矩和动刹车力矩,热衰退性较低,具有较大的调节刹车力矩范围,更换易损件方便、节约时间,维护工作量少、使用方便.盘式刹车摩擦副的摩擦系数更稳定, 刹车的工作性能也更稳定,紧急制动时的制动转矩成为最小工作制动转矩。

参考文献:

[1]徐月娟, 王新有. 钻机绞车用新型刹车— — 液压盘式制动装置[ J]. 矿场机械,2017( 2): 28-30.

[2] 汪寒等. 盘式刹车系统设计初探. 煤矿机械, 2018( 2):37~ 44.

[3] 樊启蕴等.用盘式刹车取代带刹车的分析与建议. 煤矿机械, 2017( 8): 37~ 45.