中策橡胶(建德)股份有限公司 浙江 杭州 311600

摘 要:文章针对轻卡7.00R16轮胎在行驶过程中出现的跳动、抖动问题,通过对人、机、料、法、环等因素的排查分析,查出问题项,并制定有效的处理方案,解决轮胎动均性能问题。

关键词: 胎胚三大接头、 设备管理、定位角度。

引言

目前轻卡7.00R16轮胎在使用过程中出现整车行驶跳动、抖动现象。对轮胎动均性能进行抽查监督,发现均匀性符合率89.95%,动平衡符合率66.94%。目前因公路路面质量的大幅度提高,汽车在高度行驶时由于路面因素而产生的振动相对减小,而来自轮胎的动均性能已成为影响轮胎抖动的重要因素。动均性能不达标,轮胎在高度行驶时易产生跑偏、扭摆或者剧烈振动,从而对驾驶的安全性和乘坐舒适性等产生不利影响。轮胎在制造过程中由于工艺问题造成轮胎质量不均匀、尺寸不均匀、刚度不均匀等等使得汽车在行驶过程中会承受来自轮胎的压力。

1影响动均性能的原因分析

1.1从人员方面进行分析

现场员工在操作过程中,错误操作致使胎侧、内衬层、胎面等半制品接头不符合技术标准,主要表现为接头过大、裂开、翘起等现象。

1.2从机器设备方面进行分析

利用标准胎进行5*5分散分析,现场生产设备符合技术要求。

设备问题主要是现场设备后压辊的不对称、晃动。

内衬层裁刀粗糙,表面粘胶,已无法裁切内衬层。

现场胎面、胎侧、内衬层组合角度超出技术标准。轮胎是由内衬层、胎体、胎侧、胎圈、带束层、胎面等部件组成,各部件的接头有可能会发生重叠,多个部件接头重叠在一起对轮胎的动均性能会产生重大影响。

1.3从物料方面进行分析

现场半制品质量尺寸不符合技术标准,如胎面肩部厚度不对称性。胎侧、内衬层切面毛糙、不平整。

1.4从制度方面进行分析

现场贴合定位角度标准不合理,检测设备精度管理制度不完善、裁刀更换和保养流程不完善。

1.5从环境方面进行分析

组合总成匹配不好。

2制定措施进行改进

2.1人员操作水平管理

通过“钉钉平台”对员工开展应知培训,如培训操作标准、操作要求、工艺标准及异常情况处理,多方检查现场指导等方法,从根本上提高员工操作技能,提升制造过程作业符合性。

以机组为单位,针对成型机组员工,在公司内部组织开展胎胚胎面、胎侧、内衬层三大接头劳动竞赛活动。明确各部门职责,设定详细的评比细则,并设置奖项及激励细则,进一步提高员工的劳动积极性及操作技能。

2.2半制品尺寸的稳定性和精度

针对胎面尺寸不稳定状态,对胎面口型样板进行相应调整。

胎面肩部的宽度增加宽度,由130mm调整至136mmmm。胎面肩厚增加厚度,由16mm调整至16.5mm,左右肩厚差≤0.5mm。胎面中部厚度减少厚度,由13.5调整至12.5mm。

通过上述调整,重点控制胎面左右肩部厚度差,对轮胎动均性能影响较大。

2.3操作步骤优化设计

为了避免各部件接头出现重叠现象,确保各部件接头按照技术标准进行定点定位,提升轮胎的动均性能,制定了《接头定位角度标准化操作》,规定轮胎三大接头定位角度情况:胎侧、内衬层、胎面接头定位表中120⁰。

2.3.1 胎体接头定位情况

内衬层接头要求平整,无卷边,无粗糙现象,外观光滑,无杂质、无水迹。

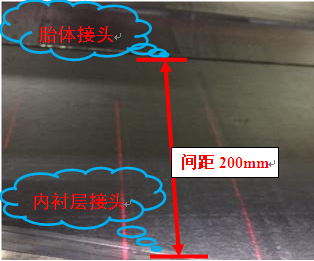

胎体接头不准搭头, 不准开口, 不准散线。胎体接头位置定置在内衬层接头上方200mm处。如图所示,

图1 胎体接头定位

2.3.2 胎侧接头定位

胎侧接头公差2~0mm,内外边缘20mm区域内接头公差0-5mm。外观要求无水、无杂质,接头搭接符合技术标准。

胎侧接头在手动胎体接头上方300mm处或在内衬层接头上方500mm处。

图2 胎侧接头定位

2.3.3 胎面接头与胎侧接头定位

胎面接头公差-2~0mm。胎面半制品外观要求符合技术标准,且无水、无杂质,塑料纸去除后无残留。

三大接头定位标准是120⁰,根据技术标准,在胎体筒上确认胎面接头位置。

员工用刺针或手在胎面接头位置上轻轻划一道横线,以此做标记。

图3 胎体筒上胎面接头

员工把胎体筒放置在PU环上,胎体筒上的胎面接头标记与夹持环上的胎面接头相对应。

图4 PU环上胎面接头标记

如上所述,各部件接头分布按照上述要求进行依次贴合,确保各部件材料分布均匀,提高轮胎动均性能。

2.4设备管理与维护

2.4.1根据技术处下发的设备点检制度,设备处编制各机台设备点检表,加强现场设备点检,定期对设备的运行状况、工作性能、零部件的磨损程度进行检查和校验,以求及时发现设备问题,消除设备故障。并能针对发现问题提出解决措施,做好修理前的各种准备,以提高设备修理工作的质量,缩短修理时间。在设备维修预防性维护的基础上,避免设备故障的发生,提高产品质量。

2.4.2贴合滚压速度

轮胎各部件的贴合滚压速度对轮胎的产品质量性能影响较大。贴合滚压速度过快,会造成半制品出现拉伸现象,各部件尺寸性能改变,严重影响轮胎的动均性能。

因此在确保各部件性能的前提下,确保现场贴合滚压速度。带束层贴合速度调整至1200mm/min,胎侧滚压速度调整至8mm/s。

3结束语

通过上述一系列的措施与改进,目前7.00R16轮胎均匀性已由89.95%提升至97.54%,动平衡已由66.94%提升至91.12%。

引起轮胎动均性能的原因有很多,通过对人、机、料、法、环等因素的排查分析,改进工艺操作步骤,加强设备管理与维护,逐步提高并完善7.00R16规格的动均性能,并进行了细致总结,给类似项目提供经验参考。

3 / 3