北汽福田汽车股份有限公司佛山汽车厂 广东 佛山 528000

摘 要:随着我国科学技术的不断发展,汽车领域的新技术正逐渐应用到电器可靠性试验监控系统中,为行业发展提供了广阔的发展前景。汽车在当前时代是人们日常生活及出行的重要代步工具,其安全性关系着人们的生命财产安全,因此汽车质量必须进一步提高,且在此基础上对汽车领域提出了更高的要求。本文对汽车电器可靠性试验监控系统进行研究,并针对当前现状提出了具体的开发策略,仅供参考。

关键词:汽车电器;可靠性试验;监控系统

前 言:

科技的进步提高了群众的生活质量,使得人们对日常生活物品的需求也不在不断提高。现如今,汽车作为主要的代步工具其质量受到了广泛的关注,汽车电器是汽车中的重要组合部分,使得可靠性试验监控系统变得格外重要。因此,需要对汽车电器可靠性试验监控系统进行详细的分析与研究,以此减少汽车使用中汽车电器出现隐患和问题的概率,不断提高汽车的性能,使其能够推动我国汽车行业的发展。本人从2005年9月份起直到目前在北汽福田汽车股份有限公司佛山汽车厂工作,一直担任电子电器所高级经理岗位,主要负责皮卡整车电器系统开发工作,下面将对汽车电器可靠性试验监控系统的研究开发进行阐述。

汽车电器可靠性试验监控系统的工作原理

汽车电器可靠性试验需要进行模拟实验,以电路内的可及节点作为监控点,对车内数据进行跟踪测量和记录,并判断出故障类型和故障位置,以此及时做出诊断。

(一)系统基本设计构想

被试系统较为复杂性,因此汽车电器可靠性试验监控系统需要采用UUT的规划方式进行软件设计,具体如以下几点。

汽车电器以并联方式为主,且电器回路可以作为独立的试验单元,系统可由多个 UUT 组成。

汽车电器设备的工作模式有着一定的共性,因此故障也具有一定的共性,在故障检测中可以对其进行分类[1]。

针对 UUT可以减小系统复杂度,提高故障试验监控系统的可靠性。

(二)参数测量的实现

在进行可靠性试验时,要对被试系统各用电器进行全面的监控和准确的故障诊断,参数测量的实现需要包含以下几点:

从系统中获得大量的测试节点,但注意不可毁坏系统或改变系统。

高强度试验应力的信号I/O接口必须能够耐受检测,且必须保障连接的可靠性,以免系统发生故障。

(3)连接器接入需要以汽车电器实际使用为基础,电路按UUT类型布设采样节点,将连接器作为信号输出接口[2]。

二、汽车电器可靠性试验监控系统的发展

随着科学技术的飞速发展,当前汽车电器设计愈发复杂,因此对相关实验检测要求也随之提高。汽车电器的可靠性需要满足预期效果,20世纪80年代,我国以汽车的原理为出发点,在科技的推动下进行可靠性研究工作,并在此基础上建立试验室,取得了大量宝贵的试验数据,对汽车电器的发展有着推动性作用。同年我国成立了汽车电器产品可靠性研究会,使车用电器在应用中的可靠性进一步提高,如当前我国汽车公司以可靠性为重点研究对象,使汽车的整体功能性进一步提高,为我国汽车领域的发展提供弄了推动力[3]。

三、汽车电器可靠性试验监控系统的工作原理

(一)汽车电器系统可靠性试验系统的概述

汽车电器系统由上百个单元及部件组成,系统中存在大量的串、并连等连接性环节,且控制内容较为复杂,按照我国标准规定,汽车电器可靠性试验检测主要包括以下几点。

(1)将单个部件以UUT的形式进行考核,最终得到特定关系。

(2)以部件性能代替其工作性能,试验数据需要通过对比不断修正,以此反映出真实数据。

试验完成后进行人工离线测定,以此反映损坏发生的具体过程[4]。

汽车电器系统可靠性试验系统的目的

系统的开发需要借助专用检测设备,从系统层面上去评价被试对象,以此使结果更具有说服力,并在此基础上节约开发成本开,汽车电器系统可靠性试验系统具有以下特征:

以整车电器系统作为研究对象:从系统层面上对被试对象进行评价,这样的评价不仅符合实际检测要求,且对新产品开发更有指导意义。

道路模拟试验的激励源:借助试验进行道路模拟试验,将电器的实际工作情况还原。

加速寿命试验和可靠性评价:以采集的相关数据作为检测的原始信号,利用疲劳损伤理论达到试验的目的,以此对整车电器系统进行可靠性评价。

试验条件为带电工作加上振动激励:要求被试对象在正常工作状态,避免了单一因素检测存在的弊端。

计算机实时监控及故障报警:电器系统各节点的物理参数需要进行故障诊断,并判断故障类型,以此减轻实验负担。

汽车电器系统可靠性试验系统的原理

汽车电器可靠性试验系统需要通过试验采集响应信号,并在此基础上对处在工况条件下的电器系统进行诊断,以此实现故障自动报警。控制系统通过计算得出驱动信号,随后反馈给振动控制器,以此与汽车电器实际应用效果达到一致,主要包括控制方法和激励信号。在实际应用中,控制系统可以采用LTH控制模块,输入信号为时域信号,运算法则是闭环控制运算法则,在试验过程中不断更新,进而提高检测时的精确度

[5]。

汽车电器系统可靠性试验系统的构成

(1)振动夹有良好的动态性能,有效应用可以进一步减少检测时的失真问题,在此过程中需要从功能及动态性能出发,以系统设计要求为基础,采用两级结构设计。振动夹具系统设计需要构建模型并确定优化目标,以此获得理想的结构模型,确保设计产品能够符合实际需求。

(2)计算机实时监控系统需要按照要求展开可靠性试验,对试验数据的分析需要重复3次及以上。计算机监控系统可以实现实时书籍采集,还可以对被试对象进行控制,推动执行机构动作的控制任务,利用计算机自动测试系统的各种优点进行自动化诊断,并自动记录故障产生的时间和原因,以此为系统优化设计提供参考依据。

四、汽车电器可靠性试验监控系统的设计

(一)计算机在线检测系统的构成

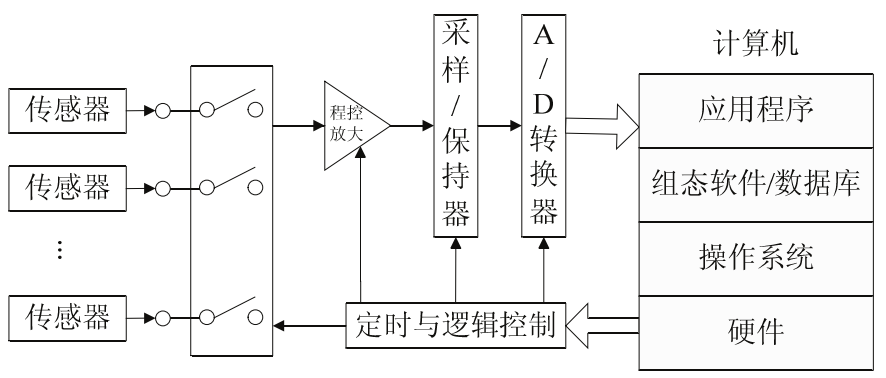

计算机监测技术需要利用传感器将被试对象的模拟量转换为数字量,以曲线的方式显示出来,且各项学科需要综合应用,如图1.所示。

图1.在线检测系统框架图

计算机监测系统主要由硬件和软件两部分组成,监测系统的具体组成部分如下。

微型计算机:进行中小规模的监测。

传感器:传感器为数据采集提供支撑,影响着整体检测的精度。

模拟多路开关:系统开发时需要进行多次试验,且实验必须同步进行,为降低成本会选用公共A/D转换器,通过模拟多路开关实现各路信号的顺序转换。

A/D转换器:对信号进行处理数化处理,且该设备也是采集通道的核心,影响着数据的采集速率[6]。

(5)集散型监测系统:集散型数据采集系统由多个微型计算机监测系统并联而成,系统的实时响应性较强,但消耗较为昂贵。

(二)在线监测系统设计的基本原则和步骤

监测系统在实际设计时有很多相似之处,整体原则基本相同,基本设计原则如下:

经济合理是非常重要的砝码之一,要充分利用每个部件的性能,避免不必要的浪费。

安全可靠安全是第一要素,因此在实际开发过程中需要注意兼容性,提高系统的安全性与稳定性。

实际开发的抗干扰能力必须强,数据可能会在恶劣环境下采集,因此系统设计需要对干预措施着重考虑。

软件设计的基本原则

(1)结构合理。应用模块化进行基础设计,便于后期的扩展和修改。

(2)操作性能好。充分考虑系统的使用性能,在基础上需要降低操作次数,以此提高工作效率。

(3)提高程序的执行速度。尽量采用混合编程,进而提高检测系统的程序运行速度。

(4)在线监测系统可以进行并行开发,随后需要进行软件的编制工作,最终把硬件和软件进行集成,实现集中调试。

在线检测系统的总体设计

监测对象故障诊断级别存在差异,不同诊断级别的开发差异难度各不相同,当前我国的在线检测系统主要分为以下几点。

(1)故障检测:诊断被试对象只会显示有故障发生,这在故障诊断级别中排在最低位置。

(2)故障定位:需要显示故障的发生,并且需要诊断出故障出现的位置,确定故障范围。

(3)故障识别:判断实验对象是否处于运行状态,根据实际工作采集相关数据,准确判断故障的具体位置,以此进行综合性分析。

汽车电器系统可靠性试验系统需要在发现故障时进行自动报警,并提供故障的来源,使汽车的实际应用更加安全。

(五)在线检测系统的通道

汽车电器系统可靠性试验系统包括工况还原、仪表工况还原等,且需要对被试对象进行实时数据采集,在线检测系统的通道需要关注以下几点。

工况及仪表工况需要产生模拟信号提供给仪表,实现整车电器系统的带电正常工作。

被试对象物理参数需要作为整体判断依据,节点位置需要作为设计重点。

长时间连续工作需要通过实车行驶试验采集,相应的在线监测系统也不能先于被试对象发生故障。

物理参数直观的显示发生故障的变化情况,以各种形式出现在监控界面上。

故障诊断以开发为核心内容,通对出现的故障进行记录,并对出现故障的用电器进行报警。

建立数据库进行多节点检测,对采集的物理参数进行存储,并以此实现有效管理。

数据在试验过程中需要实现故障的可追溯性,以需求分析为基础提高采样速率,选用虚拟仪器进行编制。

系统操作需要布局合理,降低由于人为原因造成的不良结果,且要求测试系统具有拓展性,实现系统的利用率最大化。

(六)测试系统的设计与开发

计算机自动测试系统需要完成并行数据处理,试验系统选用LXI 模块化仪器,然后通过总线将测试数据输入主控制器,借助34980A加速测试系统的集成和开发,具体为以下几点:

(1)采集的数据都包含时间信息。

(2)34980A 与多模块进行集成,根据实际情况进行定制。

(3)内置2/16 数字多功能万用表,达到 3000读数/s。

(4)采用标准接口及多种程序语言编程。

结束语:

本文以汽车电器系统可靠性试验系统的开发为内容主线,在此基础上对在线监测系统的开发做了详细论述。综上所述,安全性及可靠性是最重要也是最基础的性能要求,本人希望皮卡能够越来越被国人所接受,希望福田拓陆者能够稳定自己的行业地位,为全世界造出一流的皮卡。

参考文献:

[1]周金宝,周军,翟斌.车辆装备可靠性试验评价指标研究[J].汽车实用技术,2019,000(014):137-140.

[2]翁才恩,卢隆辉.电动汽车远程监控系统的研究[J].宁德师范学院学报:自然科学版,2019(3):268-274.

[3]孙文政.汽车产品开发的道路可靠性试验过程浅析[J].轻型汽车技术,2019,352(Z1):15-17.

[4]闫恒娜,赵培育,钟国扬.汽车零部件可靠性试验样本量及失效数据分析[J].中国汽车,2019,324(03):51-54.

[5]张旻旻,刘小莉,刘春雷.仪器仪表可靠性试验与评审标准化应用研究[J].自动化与仪器仪表,2019,232(02):1-4.

[6]陶雪华.汽车电子控制器嵌入式自动化测试系统的开发设计[J].内燃机与配件,2018,272(20):243-244.