中国能源建设集团山西电力建设第一有限公司 山西省大同市 037043

摘要:通过对部分超超临界锅炉因管材错用、焊材错用、焊接工艺不当或选用内螺纹垂直管圈水冷壁时发生的管道泄漏、爆管事故进行分析,阐述了目前我国超超临界锅炉的使用现状和发展方向.重点介绍了P92、P122等新型管材的特点,以及垂直管圈水冷壁与螺旋管圈水冷壁相比的优、缺点,并引用部分现场图片为例进行说明,指出目前超超临界锅炉在使用中出现的主要技术难点在于对于新型管材的特性的正确运用,以及内螺纹垂直管圈水冷壁节流孔圈容易发生结垢堵塞的问题的解决。

关键词:超临界锅炉;超超临界锅炉;管材;垂直管圈水冷壁

引言

近年来,随着节能减排工作的持续推进,一批660MW超超临界新建锅炉相继投入运行,众所周知新锅炉在制造时轧制、加工过程中形成的高温氧化轧皮以及在存放、运输、安装过程中所产生的腐蚀产物、焊渣和泥砂等污物必须在机组启动前去除,以保证机组启动后水汽品质尽快合格,使机组能安全、经济、稳定地运行。根据《火力发电厂锅炉化学清洗导则》(DL/T794-2012)的要求:在机组投运前应对热力系统受热面进行一次有效的化学清洗,超超临界锅炉材质的特殊性以及严格的环境保护排放要求,对超超临界锅炉酸洗提出了更高的要求。锅炉有机酸与无机酸清洗相比优点在于:清洗过程不会产生大量沉渣和悬浮物,不易堵塞管道,有利于清洗复杂高参数锅炉,清洗废液对环境危害小等,因此目前新建大容量高参数锅炉普遍使用有机酸清

1管材错用

超超临界技术的发展建立在材料技术进步的基础上,提高主蒸汽参数时,主要受影响的承压部件为炉膛水冷壁、高温过热器和高温再热器等部件,其中锅炉的过热器/再热器管在锅炉中是服役条件最为苛刻、恶劣的部件,最高壁温可达640—650℃,管材需要同时满足蠕变强度、烟气侧抗腐蚀、蒸汽侧抗氧化性能等,同时还需要较好的工艺特性,必须采用热强性高、抗蒸汽氧化和烟侧高温腐蚀的新型高铬烧结奥氏体钢.目前在超超临界锅炉系统中温度最高的过热器/再热器管件主要常用的新型马氏体耐热钢和新型奥氏体耐热钢两大类新型材料.1)新型奥氏体耐热钢目前,国内外的超超临界机组中采用的新型奥氏体耐热钢主要由Super304H材料和HR3C材料组成,前者为l8Cr9Ni3CuNbN,后者为25Cr20NiNbN.Super304H是在早期的TP304H奥氏体钢基础上合金化的材料,使其在600—700℃的持久强度和蒸汽氧化性能都得到了提高.HR3C钢是在其他奥氏体钢基础上发展起的新材料,强度和抗蒸汽氧化性能较为理想,但这种钢最初是作为垃圾焚烧电站用的抗腐蚀材料开发的,在超超临界机组中的运行时间偏短.Super304H和HR3C都能满足620℃以下的超超临界锅炉中的过热器、再热器的强度要求,Su-per304H高温下许用应力较高,但在抗蒸汽氧化及抗烟气高温腐蚀上比HR3C稍差.2)新型马氏体耐热钢超临界锅炉中常用马氏体耐热钢主要有P91、P122,P91在国内应用了十几年,对其性能已基本掌握,国内的标准通常应用于不高于580℃的环境,P122由于Cr含量高,抗蒸汽氧化性较好,但组织控制困难,作为新型材料,使用得还不多.新材料的应用为超超临界的发展打下了良好基础,同时也在使用上有一定风险,如我国首台1000MW机组华能玉环电厂的主蒸汽、末级过热器联箱及过热器、再热器选用的P92、P122、T122等新材料,均为国内电力工程建设首次使用,安装或大修过程中更换管材时,热处理工艺无论是以低代高或以高代低都会带来安全隐患.管材维修更换过程中要求更为严格的金属检验,施工完毕后100%的光谱复查,保证机组在运行中不会因管材问题而发生爆管。

2机组频繁启停

在对部分超临界电厂的调查过程中发现,在机组试运中常出现同一根管2次爆管的情况,这是由于机组频繁启停引起集箱内壁的粘附物掉落,被吹至节流孔圈位置,使该根管子超温爆管.机组启停过于频繁,增加受热面管材的疲劳,会影响受热面管材的使用寿命,必须减少启停炉的次数,并在启停炉时严格遵守规程要求的升降速度.对于超超临界机组的锅炉,从湿态向干态的转变以及过临界点,这2个过程的燃烧调整较难控制,这就要求运行人员对机组全面监控,特别要重点关注温度、压力、流量,便于在发生较大波动时及时处理.燃烧器区域的水冷壁管最容易在这2个过程中发生超温,所以必须控制过热度不能过高,当出现超温时及时调整,机组启运初期应对现场加强检查.启动初期各系统管道及阀门都需经历一个适应阶段,机组的膨胀量是否与设计相符,哪些地方会卡住,此类问题都需在启动初期检查、发现并解决,这样才能保证机组的稳定运行

3清洗过程

化学清洗包括锅炉本体省煤器、水冷壁及其集箱、汽水分离器、储水箱及部分高压给水管道,过热器不参加化学清洗,只在清洗之前充满氨和联氨保护液。

3.1锅炉水容积及锅炉材质

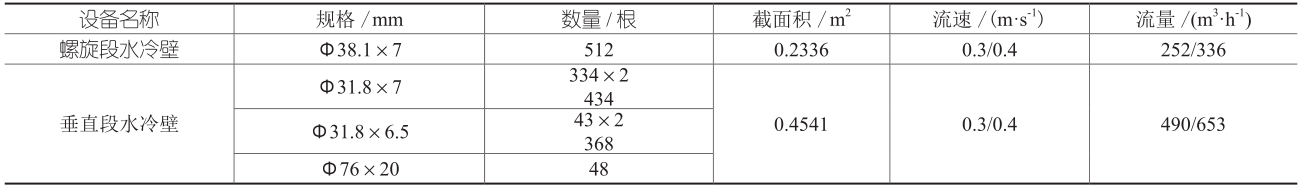

锅炉化学清洗水容积见表1。锅炉材质见表2。

3.2清洗流量

机组锅炉本体酸洗流量控制:清洗泵出口流量控制为500t/h,锅炉本体酸洗流量控制见表3。

3.3化学清洗步骤

3.3.1系统水冲洗及保护液注入

(1)炉前系统冲洗。冲洗流程:排汽装置—凝泵—凝结水精处理旁路—轴封加热器—低压加热器(先旁路后主路)及烟气余热利用装置管道—5号低加出口临时管—给水泵出口—高压加热器(先旁路后主路)—给水操作平台—排放。冲洗至出水澄清透明时冲洗结束。(2)省煤器、水冷壁及启动系统的水冲洗。冲洗流程:排汽装置—凝泵—凝结水精处理旁路—低压加热器旁路—临时管—给水泵出口—高加旁路—省煤器—水冷壁—汽水分离器—贮水箱—排水管—排放至废水池。冲洗至出水澄清透明时冲洗结束。

3.3.2酸洗

清洗系统运行稳定后将水加热到约80℃时,在清洗水箱中加入柠檬酸缓蚀剂和部分还原剂,循环约1h;在清洗水箱中加入柠檬酸,用氨水调节pH值3.5左右,通过控制加柠檬酸的速度,使清洗水箱出口柠檬酸浓度约为3%左右;投入蒸汽加热,维持系统温度85~95℃,循环6~8h左右,清洗终点达到后停止清洗泵运行,关闭回酸管阀门;清洗液排完后用除盐水冲洗干净,然后再放净炉本体所有酸液,并按照清洗箱—清洗泵—省煤器—水冷壁—汽水分离器—临时管—非经常性废液池的流程以300~500t/h流量进行水冲洗,检测铁离子<50mg/L,pH值>4时冲洗结束。

![]()

表1化学清洗的水容积

表2锅炉材质

表3锅炉本体酸洗流量

结语

通过目前国内超超临界锅炉的使用现状调查研究发现,目前超超临界锅炉在使用中出现的主要技术难点在于对新型管材特性的正确运用,以及内螺纹垂直管圈水冷壁节流孔圈容易发生结垢堵塞问题的解决,在不断地发展大容量、高参数、高效环保的超超临界机组,预防和发生重大机组事故的研究上,电力技术工作者和研究人员仍任重而道远.

参考文献

[1] 西安热工研究院.超临界、超超临界燃煤发电技术[M].北京:中国电力出版社,2008.

[2] 邵天佑.华能玉环电厂4×1000MW超超临界机组锅炉用钢[J].热力发电,2006,(12):78-79.

[3]王迎宾.垃圾焚烧发电厂余热锅炉的碱煮清洗[J].清洗世界,2017,33(5)26~29.

[4]于海全,刘红兴,徐颂梅.浅谈1000MW超超临界直流机组的化学清洗[J].清洗世界,2014,30(10).16~19.