广东省特种设备检测研究院 广东佛山 528251

摘要:基于裂解汽油装置的工艺流程,对该装置进行腐蚀分析,划分物流回路,对裂解汽油加氢装置进行RBI风险评估,得到该装置评估范围内压力容器和管道的失效可能性、失效后果和风险等级,给出重点关注设备及原因分析,为合理制定检验策略提供了重要依据和参考。

关键词:裂解汽油加氢装置;腐蚀分析;风险等级;检验策略

中图分类号 X937 文献标识码 A

Corrosion Analysis and RBI Technology Application of

Cracking Gasoline Hydrogenation Unit

Pan Zhihao1, Li Xufeng1, Fu Ruwen1

Guangdong Institute of Special Equipment Inspection and Research, Guangdong Foshan 528251

Abstract Based on the technological process of cracking gasoline unit, the corrosion analysis of this unit is carried out, the logistics circuit is pided, and the RBI risk assessment of the cracking gasoline hydrogenation unit is carried out. The failure possibility, failure consequence and risk grade of pressure vessel and pipeline in the evaluation range of the unit are obtained, and the cause analysis of focus equipment are given, which provides important basis and reference for the reasonable formulation of inspection strategy.

Key GHU unit Corrosion analysis Risk-level Inspection strategy

裂解汽油是蒸汽裂解制乙烯的副产物,同时也是重要的芳烃来源,经过二段加氢,为下游芳烃抽提装置提供获取苯、甲苯等重要化工产品。目前国际上成熟的裂解汽油加氢工艺主要有:全馏分加氢和中间馏分加氢,而国内石化企业主要采用中间馏分加氢工艺[1]。作为乙烯裂解的配套装置,汽油加氢装置在国内的应用越来越广泛,由此带来的设备安全风险和问题日益凸显[2-3],为确保化工装置长周期稳定运行及设备风险管控,各种新的工业技术不断发展。其中,以RBI工业软件为基础,对化工装置实施风险计算和评价,优化检验策略,为管理决策提供有力支撑。

本文通过对国内某大型石化企业裂解汽油加氢工艺流程进行分析,基于腐蚀分析划分物流回路,利用RBI分析软件进行定量计算,得到装置内压力容器和管道的风险等级,从而为后续制订合理的检验策略提供参考。

1.1 工艺流程

裂解汽油加氢装置以上游乙烯装置副产的粗裂解汽油和氢气为主要原料,采用中间馏分加氢工艺,生产C6~C8加氢汽油,为芳烃抽提装置提供原料。装置由脱碳五塔系统、脱碳九塔系统、一段加氢系统、二段加氢系统、稳定塔系统、相关的辅助系统(包括催化剂再生、催化剂预硫化、化学品注入等)及装置界区内的公用工程等组成。主要产品为经过两段加氢工艺生产的加氢汽油(C6~C8)。副产品为不加氢C5馏分和不加氢C9馏分,分别送往产品罐区。二段加氢分离罐顶的高压尾气和稳定塔顶的低压尾气都返回乙烯装置。脱碳九塔真空系统的抽真空尾气送往动力站焚烧。

1.2设备统计

本次裂解汽油加氢装置评估的压力容器与压力管道数量见表1。

表1装置评估数量统计

Table 1 Number of plant for assessment

装 置 名 称 | 容器 (台) | 过滤器(台) | 塔器 (台) | 反应器(台) | 换热器(台) | 管 道(条) |

裂解汽油加氢(GHU) | 19 | 3 | 2 | 8 | 29 | 735 |

腐蚀分析是RBI工作中的一个重要步骤,根据PHA(工艺过程危害分析)的概念,分析物料含哪些腐蚀介质,腐蚀介质对设备材料有可能的腐蚀机理做定性的分析。腐蚀分析尽可能找出相关的腐蚀机理,与定量分析软件结果的腐蚀机理对比。由于分析软件能力有限,有些腐蚀机理就要靠定性分析作补充。本腐蚀分析资料依据提供的资料,同时也参照其他工厂的经验,仅考虑原料与辅助原料的腐蚀介质,不考虑超过设计范围的参数,也不考虑设计与建造过程存在的问题。通过定性腐蚀分析得到主要的损伤机理及该损伤模式可能发生的区域。

(1)高温硫化氢/氢气腐蚀

在高温且临氢条件下,碳钢、低合金钢等与硫化物反应发生的腐蚀。氢气的存在加速了高温硫化物腐蚀。氢分压较高时,腐蚀速率比无氢环境下的硫化物腐蚀速率大得多;同时,随着硫化氢分压的增高,腐蚀速率增大[4-5]。

可能区域:装置中一段加氢反应系统,二段加氢反应系统,正常工况和再生工况操作温度高,介质中含有氢气和硫化氢,在高温、临氢工况下可能存在高温硫化氢/氢气腐蚀。

(2)湿硫化氢破坏

在含水和硫化氢环境中碳钢和低合金钢所发生的损伤。湿硫化氢破坏包括氢鼓包、氢致开裂、应力导向氢致开裂和硫化物应力腐蚀开裂4种损伤形式。

可能区域:稳定塔(C-770)塔顶气相中硫化氢浓度较高,且有同时含水的可能,该部位的设备及管道可能产生湿硫化氢破坏。

(3)大气腐蚀

未敷设绝热层等覆盖层的金属在大气中发生的腐蚀。在含有氯离子的海洋大气和含有强烈污染的潮湿工业大气中,材料表面温度较环境露点低时,未敷设保温层等覆盖层的金属在大气中易发生大气腐蚀。

可能区域:未敷设绝热层、防腐层部分破损的设备和管道易发产生大气腐蚀。

(4)循环冷却水腐蚀

循环冷却水腐蚀通常发生在热交换器的管程,表现为水锈、水垢,以及垢下的坑蚀和局部腐蚀。冷却水中如果溶解了盐、氧气以及生物组织或微生物活动将引起碳钢和其他金属的全面或局部腐蚀。冷却水腐蚀往往和结垢伴随发生。

冷却水腐蚀可以引起多种形式破坏,包括全面腐蚀、点蚀、微生物腐蚀、应力腐蚀开裂和结垢。当冷却水中溶解有氧时碳钢会发生全面或整体腐蚀。局部腐蚀可能是由于垢下腐蚀、缝隙腐蚀或微生物腐蚀所引起。

可能区域:通过循环冷却水介质的冷换设备及其进出工艺压力管道。尤其在水含氯量较高、水流流速低、工艺温度较高和无法保障水处理质量的条件下,应当对影响冷却水腐蚀和结垢的冷却水的PH值、氧含量、冷却水出口温度等工艺参数进行监控。

(5)保温层下腐蚀

保温层下腐蚀(CUI)是外部损伤中较为严重的一种破坏。CUI产生机理是由于保温层与金属表面间的空隙内水的集聚产生的,可能来自雨水的泄漏和浓缩、蒸汽伴热管泄漏等。CUI形成局部腐蚀,导致壁厚减薄,CUI常常发生在-12℃~120℃温度范围内,在50℃~93℃区间时尤为严重。CUI对于碳钢和低合金钢表现为腐蚀减薄,而对奥氏体不锈钢则表现为应力腐蚀开裂。

可能区域:保温层穿透部位或可见的保温层破坏部位,以及法兰和其它管件的保温层端口等敏感部位。保持绝热防腐涂层的完好,可有效地减少CUI。本装置处于沿海地区,雨水中含有的腐蚀性杂质较多,一旦保温层发生破损、脱落、松垮等异常现象,保温层下腐蚀可能会比较严重,尤其是要注意管径较小、壁厚较薄的接管或管道。

(6)汽液两相的冲蚀

冲蚀是指腐蚀产物因流体冲刷而离开表面,暴露的新鲜金属表面在冲刷和腐蚀的反复作用下发生的损伤,冲刷流体可分单相流、两相流或多相流。可利用外观检查或UT检查可疑或棘手区域,用来检测金属损失程度。蒸汽压力管道的设计流速较高,冲刷减薄是主要失效机理之一。蒸汽压力管道的冲蚀最容易发生在饱和蒸汽介质中,特别是在弯头部位容易形成汽液两相流。蒸汽疏水线由于存在汽液两相,也极易出现冲蚀减薄。

可能腐蚀区域:中、低压蒸汽系统及塔顶回流罐。

通过上述工艺流程及腐蚀分析,以提供的设计物料平衡表为基础,结合装置运行期间采样与标定等化验分析数据,划定物流回路,利用RBI分析软件实施定量计算,得到风险分布情况并加以统计分析。

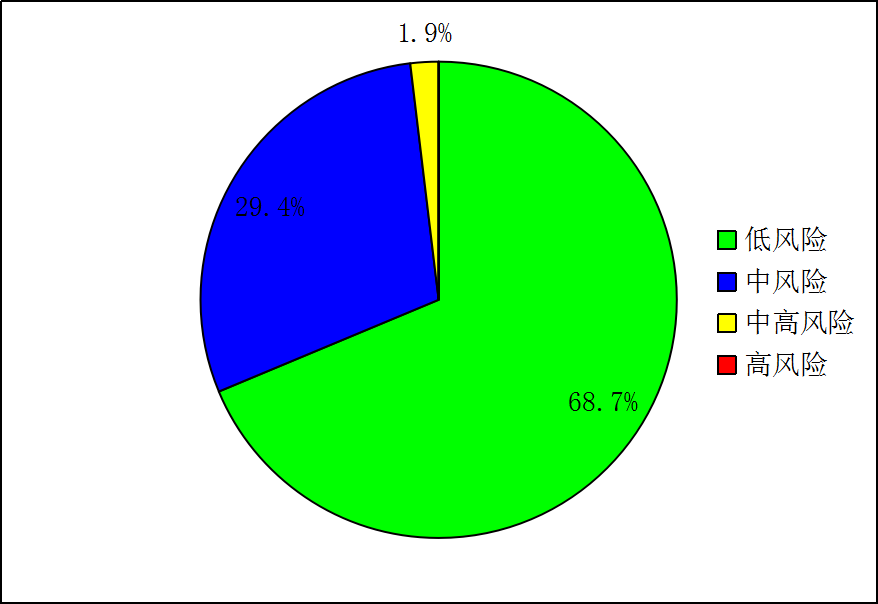

以2024年03月为风险评估时间点计算得到压力容器和管道的风险分布图如下:

图1 压力容器风险矩阵及饼图

Fig.1 risk matrix of Pressure VESSEL

图2 压力管道风险矩阵及饼图

Fig.2 risk matrix of Pressure pipES

表2 裂解汽油加氢装置压力容器及压力管道风险等级统计

Table 2 Risk Rating Statistics of Pressure Vessels and Pressure Pipes in Gasoline Hydrogenation Unit

类型 | 高风险 | 中高风险 | 中风险 | 低风险 | 合计 |

压力容器(台) | 0 | 1 | 48 | 12 | 61 |

压力管道(条) | 0 | 14 | 216 | 505 | 735 |

表3中高风险以上的压力容器及原因分析

Table 3 Cause Analysis of pressure vessels ABOUT MH Risk

序号 | 设备位号 | 设备名称 | 介质 | 风险等级 | 原因分析 |

1 | 2113-E- 760D | 二段进出料换热器 | 壳程:烃+H2+H2S 管程:烃+H2 | 1E中高风险 | 2018年投用,II类,材质S32168,操作温度(壳程/管程)340/290℃,操作压力(壳程/管程)2.69/3.25MPa,规格φ1400*24/26/28mm,介质(壳程/管程)为烃+H2+H2S/烃+H2,属易爆中度危害介质,失效后果严重。同时,存在高温硫化氢/氢腐蚀减薄损伤机理。 |

表4中高风险及失效可能性3以上中风险的压力管道及原因分析

Table 4 Cause Analysis of pressure pipeline ABOUT MH Risk and failure probability above 3

序号 | 管道编号 | 物流编号 | 介质 | 风险等级 | 原因分析 |

15 | P-702281 | 7000CC05 | 再生气 | 3C | 管道级别GC2,材料A335Gr P11,管道规格Φ355.6×12.7mm,长度55.9mm,操作压力0.3 MPa,操作温度450℃;存在珠光体球化及蠕变损伤机理。 |

16 | P-702281(1) | 7000CC05 | 再生气 | 3C | 管道级别GC2,材料A335Gr P11,管道规格Φ355.6×12.7mm,长度55.9m,操作压力0.3 MPa,操作温度450℃;存在珠光体球化及蠕变损伤机理。 |

管道编号P-702281和P-702281(1)按再生工况进行风险计算得到的风险等级为3C,由于催化剂再生过程属间歇工况(提供的相关资料中设计再生周期为4年),虽然存在材质劣化损伤机理,但其敏感性较低,在延检期间通过增加在线检验或加强监控的条件下,其风险水平可列入接受范围。

4结论与建议

(1)基于裂解汽油加氢装置的工艺流程,通过腐蚀分析,得到装置的损伤机理主要是高温硫化氢/氢气腐蚀、湿硫化氢破坏、保温层下腐蚀等,并对可能产生的区域进行分析。

(2)通过RBI分析软件进行定量计算,得到装置内压力容器与压力管道的风险分布。以下次检验时间点2024年03月进行分析计算,经评估认为该装置评估范围内的61台压力容器和735条压力管道风险等级处于可接受范围之内。

(3)给出了重点关注设备及原因分析。风险等级为1E的压力容器和风险等级为1E、3C的压力管道应加强监控。

(4)定性腐蚀分析与RBI技术二者结合应用于特种设备风险识别和安全管理,可优势互补,降低企业运营成本,为装置长周期安全运行等提供决策支持。

参考文献

[1]王鑫泉.裂解汽油加氢技术的进展[J].乙烯工业,2019,31(2):1-5

[2]赵敏,马红杰.裂解汽油加氢装置脱戊烷塔顶系统防腐措施评价及优化[J].石油化工设备技术,2018,39(6):63-66.

[3]王鹏鹏,彭志荣.裂解汽油加氢装置酸性水腐蚀管线问题探讨[J].乙烯工业,2017,29(4):29-31.

[4]全国锅炉压力容器标准化技术委员会.GB/T30579-2014 承压设备损伤模式识别[S].2014.

[5]API Recommended Practice 581, Risk based Inspection Technology[s].2008.