辽宁科技大学 114000

摘要:机器人技术一经提出就一直备受关注,在进入21世纪之后,随着全球顶尖科学技术的不断发展,过去只存在在电影中的机器人技术不断地在现实生活中得以应用。目前现代化程度较高的国家和地区在工业生产应用上都开始逐渐普遍使用机器人技术来提高生产效率,因此进一步的研究机器人技术是非常迫切的。基于这一背景,本文对工业生产机器人中应用较广的关节型机器人的结构设计做了简单的介绍,其中着重介绍了该机器人的腕部结构设计。

关键词:关节型机器人;腕部结构;设计

引言:机器人通常是指一种设备或者是机器通过一些技术具有了空间自由度,并且能够完成相对比较多的拟人行为或者能,按照其功能作用的不同会将其划分成不同种类的机器人,比如工业机器人等。一般来说,机器人的系统基本都是由操作机、驱动设备、中控装置以及相配对的外部设备这四部分组成。其中操作机系统又可以细分为末端执行器、手腕、手臂以及机座等,而本文就是针对操作系统中的腕部结构进行简单的介绍。

机器人发展趋势

机器人技术的发展是一个非常漫长的过程,在实现了诸如计算机技术、电子信息技术、互联网技术以及自动化技术的快速发展之后,才逐渐取得了一些机器人技术的突破,大体上在工业机器人以及先进机器人两大类型上取得了一定的成果。在工业生产、医用、航空、军用等等重要行业已经开始逐渐普及机器人技术的应用。相信在各国科学家的不断实验研究中,不远的未来对机器人技术的应用一定会更加多种多样,成为人类最大的助手。

机器人结构方案设计

机械结构类型确定

经过查阅文献可以知道,较为常见的机器人主要可以分为五种不同机械结构。分别是圆柱坐标型、直角坐标型、球坐标型、关节型以及平面关节型。本文是主要介绍第四种,也就是关节型机器人的结构设计,这种类型的机器人一般具有相对较高的灵活性以及操作精确度,并且占用的空间较少,工作的范围却大,因此,这种类型的机器人在工业生产中是应用最为广泛的。

关节型机器人,外形是仿照人类的手臂进行设计的,其关节都是属于可回转类型的关节,一般是由立柱和大小手臂这两部分组成,其肘关节以及肩关节可以通过灵活的回转进行对大小臂的控制,结构简单、操作灵活,一般在装配工程以及小零件的插接应用中经常可以见到此类机器人的应用。

工作空间确定

针对关节型机器人的基本结构就可以大致确定该机器人的工作空间。其工作空间就是指机器人的手腕参考点在机器人工作过程中所能到达的最大活动范围。是对机器人进行测评的主要技术参数之一。

“手腕”结构的确定

“手腕”这一部件主要作用就是用于支撑以及调整执行器,通过“手腕”的回转自由度可以灵活的针对执行器的方位进行确定以及改变其姿态。另外现实中也有一部分专用机器人是没有“手腕”设计的,直接将“手臂”同“执行器”连接起来;“手臂”是对“手腕”起到一个支撑作用,二者共同配合才能更加灵活高效的控制末端执行器的方位调整,主要是由机器人的动力关节以及连接杆组成的。

“手腕”作为“手臂”以及执行器的衔接部分,一般位于机器人中操作系统中的最末尾的部分。可以通过“手腕”来实行执行器的三个姿态坐标也就是3个自由度。

基本参数的确定

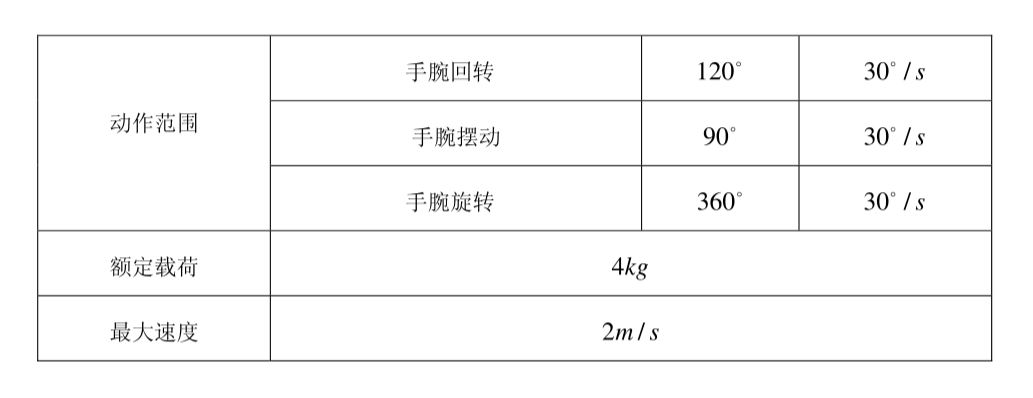

初步确定机器人的作业空间范围之后,需要实现手腕回转、摆动以及旋转这三个姿态自由度。详情见下表:

表1机器人主要规格参数

手腕详细设计说明

机器人驱动方案设计

步进电机驱动、直流伺服电机驱动、交流伺服电机驱动以及液态伺服马达驱动是最为常见的四种机器人驱动方式,本文介绍的机器人设计结构是使用直流伺服发电机进行驱动,因为其具有体积较小、转矩较大等优点。同时其输出力矩同自身的电流是成正相关的,良好的伺服性能、较快的反应速度以及出色的工作稳定性都使得其被广泛应用在机器人驱动。

手腕电机的选择

提腕电机的选择

通常情况下手腕的最大负荷重量是4公斤,初步估计腕部的重量是4公斤,其作业过程中的最大运动速度是两米每秒,可以通过计算得出其功率为160瓦。安全系数可以取为1.2,通过计算,并且考虑实际作业中的损失以及摩擦等因素,其最终的工作电机功率是200瓦,因此选择Z型并励直流电动机。其额定电压是200伏特、额定转矩是1N\m、参考功率是400瓦、额定转速是2000r\m、重量是5.5kg。

摆腕和转腕电机的选择

依据机器人的工作需求,通过计算选取适合的同型号电机,选择Z型并励直流电动机,其型号是200/20-400。

传动比的确定

1、提腕总传动比的确定。可以依据已知条件和相应的计算公式计算得出手腕部的运行角速度是20r/s,之后通过实际转速的推导公式可以得出实际转速为191.1r/min,运行角速度与实际转速之间的比值就是总的传动比,约为10。

2、同第一步,依据相应的公式可以得出转腕的总传动比为20,摆腕的总传动比是10。

传动比的分配

因为提腕、转腕、摆腕都是两级传动,且已经得出各部分的总传动比,因此可以通过分级传动分配标准进行科学传动比分配。

齿轮的设计

依据确定的传动比确定各个齿轮的设计。通过相关标准守则以及相应的计算公式可以对不同部分的齿轮进行相对精确的计算以确定使用型号。依据国家规定的设计准侧进行设计,之后再根据其弯曲疲劳强度校核。

轴的设计以及校核

机器人进行作业时自身的承重受力是取决于其轴的设计结构的。设计轴必须要做到合理的受力,避免或尽量避免受力集中,利用良好的工艺进行对轴上零件的可靠定位,具有更加便捷的装配性,另外在某些对轴刚度要求较大的机器人设计过程中需要尽最大可能的减少轴的变形。轴分为输出轴和传动轴,依据不同的需求进行对其材料的选取以及各轴径和轴长度的确定,按照设计图纸进行严格加工。

夹持器以及壳体的设计

依据实际的需求进行夹持器的设计,通过焊枪轴径以及接口的结构设计尺寸大小合适的夹持器进行固定焊接即可。

依据机器人的设计图纸进行对外包壳体的设计,本文建议采用铸铝材料依据机器人的设计结构进行壳体设计,推荐其壁厚为5到8毫米左右即可。

结论

机器人技术在未来一定会是人类生活中极为重要的应用技术之一,也是当前社会科学家的热门研究领域,本文针对目前工业应用中较为广泛的关节型机器人简单介绍了其手腕处的结构设计,对轴以及齿轮传动的设计实现了机器人摆腕、提腕以及转腕的3个自由度,目前在工业上的应用已经大大降低了人力劳动成本,并且一定程度上提高了生产效率,相信随着机器人技术的不断发展,我们的生活会变得愈发美好。

参考文献:

[1]张良.基于Twin关节型机器人控制系统研究[D].沈阳工业大学,2019.

[2]邹善席.六关节机器人离线轨迹规划和仿真系统的设计与实现[D].中科院大学(中国科学院沈阳计算技术研究所),2018.

[3]汪明辉.六自由度关节型机器人避障轨迹与姿态规划研究[D].湖南大学,2018.