广州黄船海洋工程有限公司

摘要:本论文针对铺管起重船S型铺管作业管子运输系统的安装精度控制进行研究,适用于单节点和已预制好的双节点海管船上运输,该铺管作业线运输设备贯穿全船,安装精度影响该系统正常使用,须对精度控制工艺进行研究,以确保铺管作业系统的正常工作。在总结以往相似船型的建造经验的基础上,综合考虑本项目目标船型铺管系统的新功能、技术参数,结合设备特点及技术要求,目前已成功完成作业线设备安装工作。此种精度控制工艺可应用于后续类似特种设备安装。

关键词

铺管作业管子运输系统、超长、精度控制、安装阶段

正文:

系统简介及难点:

铺管作业管子运输系统左右舷作业线长82m,中部作业线全长168米。作业线设备定位精度控制是建造的一大难点,本船整条作业线超长,对精度控制的要求也越高。作业线中轴线的安装精度,关系到整个铺管作业系统的作业稳定性,是保证海底管线功能和使用寿命的关键。其主要技术工艺关键点及难点如下:

铺管作业线管子运输系统设备定位精度:同一作业线上24.4米内的各底座高度相对误差小于2mm,整条作业线中心线的位置误差小于5mm;管中轴线同心度误差小于5mm;

名称 | 数量(台) |

无动力型固定纵向传输机 | 2 |

对中单元 | 4 |

动力型固定纵向传输机 | 48 |

尾部高度可调滚轮 | 3 |

张紧器前后支撑滚轮2 | 1 |

张紧器前后支撑滚轮1 | 2 |

固定式管段支撑滚轮 | 6 |

自由端支撑滚轮 | 1 |

表一 铺管作业线管子运输系统设备清单

二、安装时机选择

安装设备时需考虑船体下水后受力状态的改变。船体受浮力的影响会产生变形,从而影设备安装精度,故铺管线设备在坞内初步定位,待下水后进行设备精度调整完成安装。

三、安装精度保障

设备的安装主要利用激光经纬仪、联通玻璃水管、琴钢丝、直尺、切割机、焊机等工具来配合,按照相关图纸要求布置设备,通过控制铺管系统各设备的设计标高、中心线偏差、纵向位置偏差、设备与主作业线和铺作业线的垂直度偏差以及主作业线与铺作业线之间的平行度偏差等来完成铺管系统各设备的安装工作。

铺管系统设计图纸中作业线各设备的标高是以最大管径36英寸时的最低点为基准,管子水平放置在滚轮上时管子最低点为基点距甲板的距离。为便于施工,选用Ф325×6.5无缝钢管代替最大管径管子,标高相应减小30mm。

对于安装高度低于设计高度且超过允许误差范围的设备,采用钢垫片进行调整,垫片的形式和厚度根据设备底座与船体主甲板的接触情况现场量取确定。铺管系统所有设备调整定位后,间断焊固定。

四、现场实施流程

① 在分段总组阶段,控制甲板精度,在分段搭载时优先保证作业线区域甲板平面度,控制甲板变形量。

② 划线,根据图纸上设备定位数据将传输滚轮轨道中心线和设备中心点在甲板上画出(参考结构检验线);

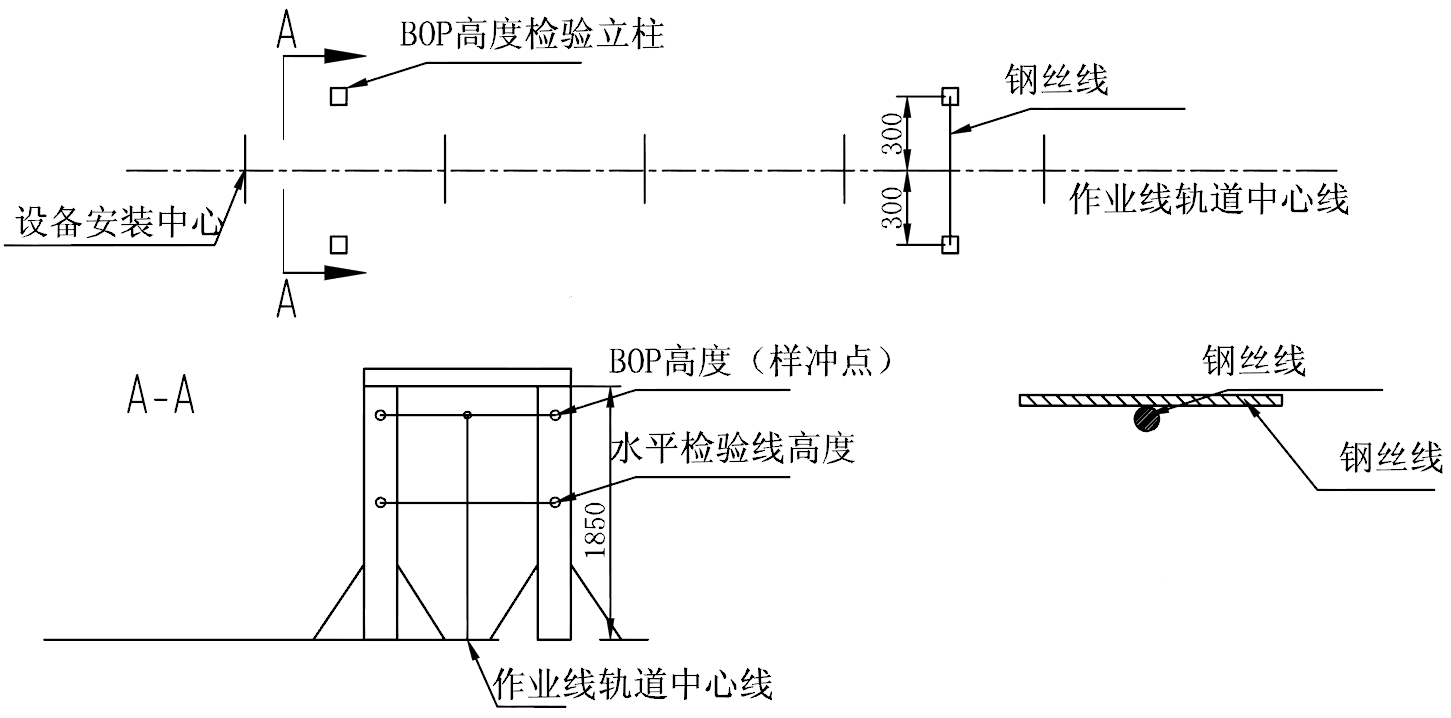

③ 竖立设备BOP高度检验立柱,每间隔10.5米竖立一组,形式见图1;

图1 BOP高度检验立柱

④ BOP高度选取, BOP高度以艏半船理论数据为基准确定,竖立3根检验立柱,在立柱上选取一点检验线高度,用0.6mm钢丝线,端部悬挂15KG重锤。钢丝作为船长方向检验线,每十米钢丝线最大挠度变量为1.8mm,在精度误差范围内,每组检验立柱间拉设支撑钢丝(如图2),以减少检验钢丝下垂量。纵向钢丝与横向钢丝相接触点处拉出一条水平检验线,要求水平检验线在水平面上的投影与作业线轨道中心线重合。该水平检验线即为设备定位基准。

图2 水平检验线示例

⑤ 船舶出坞后,使用激光经纬仪以首尾两端点检验立柱上的样冲点为基准,校正其他检验立柱上的数据,每隔2m测量检验线距甲板高度,参考测量数据的峰、谷值,确定检验线的相对高度,以检验线高度为基准,定出作业线BOP高度,并在立柱上打好样冲点。

⑥ 起吊安防设备到指定位置;

⑦ 拉线,将作业线实际BOP中线拉出,该实际BOP中线平行于水平检验线,只在高度方向存在偏差;

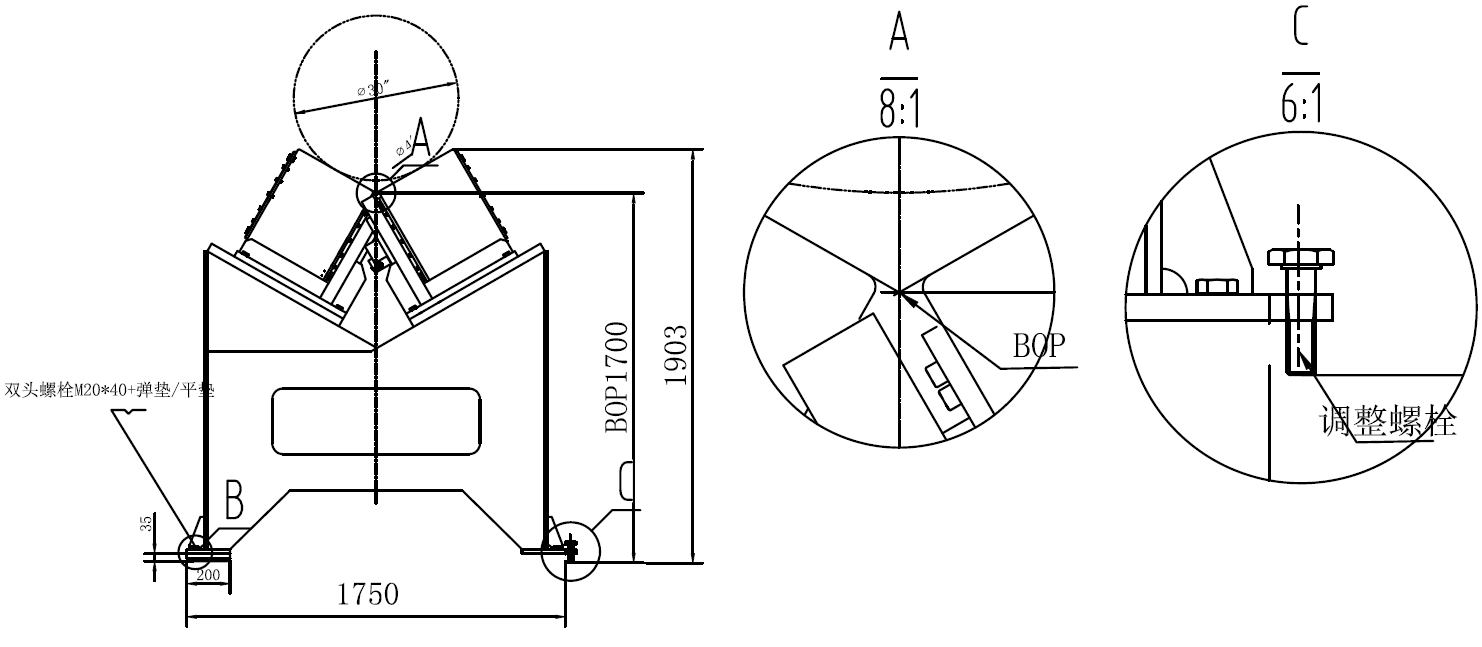

⑧ 调整设备示意如图3;

图3 设备调整示意图

设备高度通过调节螺丝调整(图3视图C)根据BOP中线调整,保证设备水平,设备BOP选取见图中A视图。调整完成后,记录设备四角距甲板高度数据,对底板进行调整加工,方法如下:

a.若数据小于厂家自带底板(35mm),将底板做好标记,送外场加工;

b. 若数据近似于厂家自带底板,使用原底板(底板与甲板间隙小于5mm时,采用塞t=2mm的镀锌铁板进行调整,焊接时加大焊脚;

c.若测量数据大于40mm时,根据测量数据重新加工一块底板;

⑨回装底板,将底板间断焊固定;

⑩调整完毕后,将设备移开,焊接底板,焊接时对称施焊,减小变形。涂装后回装设备。

五、总结

通过以上工艺流程,有效保证了设备安装精度,规范了施工要求。随着船舶行业的不断发展,特种船比例增加,相关联的设备都有类似相对安装精度要求,此精度控制工艺可推广至类似的产品上。