同济大学浙江学院 嘉兴 314005

液化石油气钢瓶是一个涉及到多个行业、多个学科的综合性的产品,其制造技术涉及到焊接、机械的加工、腐蚀与防腐、无损的检测、安全的防护等众多产业,国内液化石油气钢瓶的生产、装配工序主要由半自动化人工操作完成,不仅员工的工作强度大,生产成本高,而且生产的效率很低。如何高效地进行液化石油气钢瓶的产业自动化升级,成为了液化石油气钢瓶制造商急需研究和解决的重要问题。

同时液化石油气钢瓶不仅使用过程中的泄漏、爆炸极易发生人身伤亡事故,而且在生产过程中的高压气密性测试(压力达到2.1MPa)也具有一定危险性。根据GB5842-2006《液化石油气钢瓶》的规定,钢瓶必须100%通过气密性检测,液化石油气钢瓶的检测主要由半自动化人工操作完成,检测过程具有一定的危险性,所以如何进行自动化气密性检测,成为了急需研究和解决的重要问题。

本文根据液化石油气钢瓶的生产和检测过程中遇到的一些问题,进行关键技术研究及产业化升级,包括优化气密性检测设备充放气流程,降低由于气体高速流动所产生的噪音,采用自动接口技术保证充气口的自动对齐,采用多重气密性检测技术杜绝安全隐患。通过本项目的研究与开发,不仅可以提升液化石油气钢瓶的气密性检测技术,还可以提升液化石油气钢瓶行业的生产的效率,以及降低员工的劳动强度,提高生产过程的安全性,而且可以对压力容器行业自动化安装、密封性检测具有一定的指导意义,推进压力容器行业产业升级。

液化石油气钢瓶生产、瓶阀的安装、气密性检测主要依靠半自动化人工操作完成,这样的生产方式效率低,工人劳动强度大,容易产生检测误差,同时气密性检测需要进行2.1MPa压力的带压测试,容易产生安全事故。随着劳动力成本的不断提升,对液化石油气钢瓶质量、生产效率、制造成本的要求也在不断提高,普通人工操作的方式越来越不能适应企业发展的要求。液化石油气钢瓶生产、检测自动化技术研究已经在压力容器生产领域开展起来,但是将自适应装夹技术、自动接口技术应用于液化石油气钢瓶自动化生产的研究还不够,多重检测技术在实际应用中的研究仍然十分欠缺。本项目将从以下几个方面进行研究

(1)研究锻压、焊接下的液化石油气钢瓶数学理论模型,分析其生产过程中产生缺陷的可能性及应对的爆炸防护措施。 对生产过程中成形件的结构及性能进行分析,采用有限元分析软件对成形过程进行数值模拟研究,确定其生产过程中产生缺陷的可能性,并对生产工艺进行优化。液化石油气钢瓶在2.1MPa密封性检测中,研究内压力作用下由缺陷引起的的破坏和弹塑性变形规律,对其因自身缺陷产生的爆炸进行有效的防护设计,避免安全事故发生。

(2)采用多重气密性检测法,分析影响液化石油气钢瓶密封性检测的装夹因素。 对液化石油气钢瓶进行多重气密性检测实验,从带压检测法和浸水法两个方面确定分析液化石油气钢瓶的密封性,并能快速确定出现密封性问题的点。分析检测过程,得出液化石油气钢瓶气密性检测中,钢瓶的不同定位、装夹方式对检测的精度和效率的影响,并以此进行自动化检测设备的开发。

(3)研究瓶阀自动化装配及自动化接口技术

液化石油气钢瓶瓶阀安装流程中,研究、开发自适应定位、安装机构,保证液化石油气钢瓶在准确位置进行自动化装配,提高生产制造的效率及装配的精度。同时考虑现有液化石油气钢瓶充气都是人工操作完成,易受人为因素的影响,容易出现操作失误,人工成本高,且带压气密性测试具有一定的危险性。针对液化石油气钢瓶充气过程中的工艺,研究、开发自适应充气装置,降低人工劳动强度,提高充气枪与液化石油气钢瓶的接口精度,提高生产过程安全性。

(4)研究噪音理论,分析阀体开口尺寸与气流流速对放气噪音的影响

通过改变阀体开口尺寸、放气气体流速,研究和绘制噪声与流速的关系曲线,进而分析实际运用中噪声产生原因,改进整体气路设计方案,减小噪音的产生。进行现场噪声测试,保证生产过程中噪声小于65dB以下。

(5)充放气管路优化设计,进行检测、充气系统设计;

设计气密性检测系统,主要包括气泵、储气罐、各类电磁阀、压力传感器和充放气接口等。检测系统需要具有闭环控制的特点,采用高精度压力阀控制储气罐进口处的压力,此环路将储气罐进口处的压力扰动包含在内,通过压力阀本身的闭环回路实现压力的稳定控制; 同时设置高精度压力传感器,检测带压气密性测试过程中瓶阀是否有泄漏情况产生。根据瓶阀的开开口尺寸、气体流动速度等参数,计算单个液化石油气钢瓶的充气效率,设计充气系统。由于液化石油气钢瓶气密性测试属于高压测试,需要考虑各种充气过程中的危险情况,设置多重安全保护措施。

(6)关键设备整体强度、刚度、结构优化分析

基于ANSYS对瓶阀安装设备、检测设备进行结构、刚度、强度分析。采用有限元分析软件分析各个工作位置时的整体受力情况,对危险截面进行加强。对接触较多的部位进行表面硬化处理。优化整体结构,减少悬臂梁,增强结构稳定性。

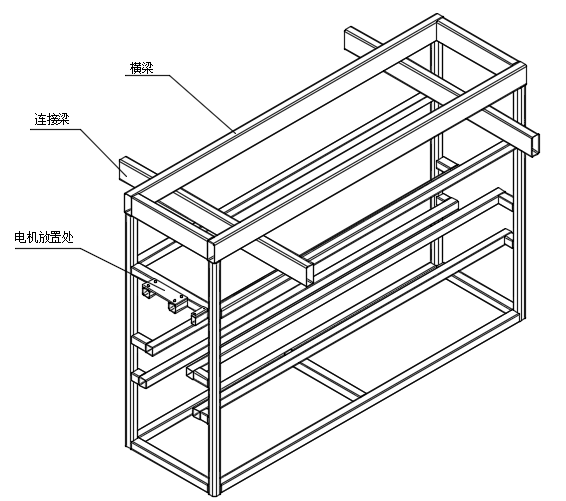

对于液化石油气钢瓶气密性检测装置来说,框架结构主要指两根主横梁、整体的框体结构和电机放置的平台,它们是构成气密性检测装置的基本金属结构。连接梁用来链接框架与外部气缸,横梁主要承载框架整体的重量,框架底部可放置运输带来运输煤气瓶,电机放置处可以安放电机来驱动底部放置的运输带。

铸造液化石油气钢瓶气密性检测装置框架结构见图1所示。

图1 框架结构图

框架长宽高(除去连接梁和电机放置平台):

长x宽x高=2.17mx0.625mx1.52m

连接梁长度L=1300m

取刚才密度ρ=7.85g/cm3,可求得框架整体质量约为185kg。

因同时要对6个煤气瓶进行测量,单个煤气瓶满气质量约为30kg,则总体质量约为180kg;加上框架的质量共计365kg,考虑到传送带质量取总体质量400kg进行计算。

2连接梁受力计算

图5-1 受力分析

图2 剪力图 图3 弯矩图

图4 横截面

最大弯矩:Mmax=Fl=1000x0.325N·m=325N·m

抗弯截面系数:W=(BH3-bh3)/6H=(50x1203-44x1143)/(6x120)=29461.2mm3≈2.95x10-5m3

应力:σ=M/W=325/(2.95x10-5)=1.1x107Pa=11MPa

可知Q235钢许用弯曲应力[σ]=158MPa>11Mpa

3横梁受力计算

图5 受力分析

![]()

图6剪力图 图7 弯矩图

图8 横截面

最大弯矩:Mmax=Fl=1000x0.3N·m=300N·m

抗弯截面系数:W=(BH3-bh3)/6H=(50x1203-44x1143)/(6x120)=29461.2mm3≈2.95x10-5m3

应力:σ=M/W=300/(2.95x10-5)=1.01x107Pa≈10MPa

可知Q235钢许用弯曲应力[σ]=158MPa>10Mpa

图9 整体结构图

图6-2 受力分析

![]()

图10 剪力图 图11 弯矩图

图12 横截面积

最大弯矩:Mmax=Fl=1000x0.3536N·m=353.6N·m

抗弯截面系数:W=(BH3-bh3)/6H=(120x503-110x403)/(6x50)=26533.3mm3≈2.65x10-5m3

应力:σ=M/W=300/(2.65x10-5)=1.13x107Pa≈11MPa

可知Q235钢许用弯曲应力[σ]=158MPa>11Mpa

2 气缸受力计算

装置总体质量取400kg

单个气缸受力F=400/4x10N=1000N

工作压力取P=0.5Mpa

则缸径最小值Dmin=4F/P÷π= =2.55x10-3m=5.05x10-2m=50.5mm

=2.55x10-3m=5.05x10-2m=50.5mm

因为要长时间高频率使用切考虑到行程较长所以取缸径D=125mm

根据整体结构取长度L=1000mm

3 电机与减速器选择

取满气煤气瓶质量为30kg

滚筒鱼煤气瓶之间摩擦系数为μ=0.3

则单个煤气瓶收到最大静摩擦力为F=μmg=0.3x30x10N=90N

共6个煤气瓶,总共需要传送带提供的最大的力为Fmax=90x6N=540N

可知链轮直径为0.05m

所需扭矩T=0.05x540N=27N·m

取效率=0.9

则电机所需扭矩T=27÷0.9N·m=30N·m

选择电机: MSMJ082G1V 750W与减速器HTF80-10-MSMJ082G

额定扭矩(最大扭矩)=45(90)N·m>30N·m

根据液化石油气钢瓶的生产和检测过程中遇到的一些问题,进行关键技术研究及产业化升级,包括优化气密性检测设备充放气流程,降低由于气体高速流动所产生的噪音,采用自动接口技术保证充气口的自动对齐,采用多重气密性检测技术杜绝安全隐患。通过研究与开发,不仅可以提升液化石油气钢瓶的气密性检测技术,还可以使液化石油气钢瓶行业的生产效率提高,以及降低了工人劳动强度,提高了生产过程的安全性,而且可以对压力容器行业自动化安装、密封性检测具有一定的指导意义,推进压力容器行业产业升级。

参考文献

[1]陈钢,邓阳春.奥氏体不锈钢压力容器的应变强化技术[A].华东理工大学,2008.

[2]郑联语,高浩,吴约旺。白车身焊装生产线数字化夹具设计系统开发及应用[M].北京航空航天大学机械工程及自动化学院数字化设计与制造北京市重点实验室.2015.

[3]黄亮。高压易燃易爆气体泄漏快速检测技术的研究[D].长春工业大学,2012.

[4]张彤 汤国伟,薄壁压力容器在内压作用下的弹塑性屈曲行为研究[A],北京航空航天大学,2010

[5] 王荣国 刘文博,超薄金属内衬复合材料压力容器得结构分析[A],哈尔滨工业大学,2010

[6] 邢志祥 陈鑫宏,储罐冷却防护机理得研究进展,常州大学安全与工程学院,2013

[7] 弓燕舞 林文胜 顾安忠,分层对液化石油气储罐升压过程得影响,上海交通大学制冷与低温研究所,2002

[8]周成,化工储罐区事故多米诺效应概率分析[A],华南理工大学安全科学与工程研究所,2010

[9]孙海鑫,基于LPC1343的气密性检测系统[A],合肥工业大学,2014

[10]刘志虎 王雷,基于PLC得包装袋机械手控制系统设计[A],安徽工程大学,2015

[11]徐磊 林思建,基于裂纹失效路径得压力容器剩余寿命预测新方法[A],四川大学制造科学与工程学院,2016

[12]陶伟明 郭乙木,内压作用下压力容器封头局部屈曲分析,浙江大学固体力学研究所,2004

[13] 毛芹 王涛 王军茹,气密性检测技术现状和典型方法,北京理工大学自动化学院,2011

[14] R.M. Mors H.M. Jonkers,Feasibility of lactate derivative based agent as additive for concrete for regain of crack water tightness by bacterial metabolism,Section of Materials and Environment,,2016

[15] E. Tziviloglou , V. Wiktor, H.M. Jonkers, E. Schlangen,Bacteria-based self-healing concrete to increase liquid tightness of cracks,Delft University of Technology, The Netherlands,(2016) 118–125

挂项目号:0217510浙江省教育厅一般科研项目资助(LPG容器智能装配与多重气密性检测技术研究)