37028319830922 **** 41022419840217 **** 37081119900528 ****

摘要:对液压挖掘机操作系统进行自动化设计可以有效提高液压挖掘机的工作效率,提高其操作系统的科学性,从而简化操作工序,减少工人的工作量,有效改善液压挖掘机的工作效率,并且保证操作的准确性和安全性。该文主要以WY1.5液压挖掘机为例,以期通过改造液压系统的电液比例,来提高液压挖掘机的自动化操作水平。

关键词:液压机械;系统;自动化;设计

0引言

液压挖掘机主要依靠操作人员对液压操作手柄及行走操纵杆的操作来完成挖掘工作。液压挖掘机的操作效率与操作人员操作机器的熟练程度有很大关联,当他们需要完成大量高强度作业时,工作精度得不到保证。因此,实现对液压挖掘机操作系统的自动化设计,可以极大地缓解工作人员的劳动强度,并且有助于提高生产效率。同时,也进一步推动了现代控制理论及电液控制技术的发展。基于此,该文对液压挖掘机工作装置的自动化设计进行了探讨,希望能为相关的研究工作提供参考。

1液压挖掘机的液压自动控制系统设计

通过对WY1.5型液压挖掘机原液压系统进行分析,我们可以了解该装置液压系统主要包括油箱、铲斗油缸、溢流阀、散热器、整机回转马达、工作装置偏转油缸和三联齿轮油泵等部件,三联齿轮油泵中用于换向分流的阀门主要有3个通道,而且这3个通道主要具有2种流量速率,其中1个流量速率为3L/min,另外2个为8L/min,推土铲的供油装置为一个齿轮泵,它的流量为3L/min。推土铲在不工作的状态下,其中的高压油直接返回到油箱中。将一个换向阀安装在整机的回转马达控制阀之后,可以更好地控制和切换整机回转马达同工作装置偏转油缸之间的油路状态。

1.1改造液压系统

为了更好地实现高压油在杠杆操作系统和高压电控系统之间的切换,可以选择2个两位两通的切换阀来完成。而通过运用一个卸荷阀,可以使整个系统在不运转的情况下达到回流或者卸荷的目的。可以借助一个合流阀来实现该系统的双泵合流,通过观察原来的手动杠杆操作系统可以发现它在动臂提升的状态下,具有一段时间的下降然后又迅速提升的现象,虽然动臂下降的时间较短并且幅度不大,但是仍然会导致较大的安全隐患。为此,可以将一个液控单向阀安装在新的电控系统中。通过软件编程可以更好地控制电磁换向阀的工作状况,而且该系统的工作状态不受操作者工作情况的影响。

1.2选择合适的液压系统元件类型

在实际工作中我们可以对液压系统中的各个元件类型进行选择,在装配上文的2个切换阀和卸荷阀时,可以选择型号为3W6A-61B/CG24N9Z5L的换向阀;在装配合流阀时,可以选择型号为3W10A-31B/CG24N9Z5L的换向阀;对于左、右行走马达及整机的回转马达可以选择型号为4WRE6E20-10B/24NZ4/M的比例换向阀来进行装配;此外,也可以选择规格为4WRE10E64-10B/24Z4/M的比例换向阀来安装斗杆油缸、动臂油缸及动臂油缸;也可以根据换向阀的流量大小及原装置的工作压力,来选择溢流阀、单向节流阀及其他的液控单向阀的型号。

2挖掘机自动控制的软件设计

为了更好地控制和调节电控挖掘机中所有执行机构的工作状态,需要对10组电磁比例阀进行有效调节。即需要6块三位四通、电压为24V直流、最大电流为1.5A的电磁比例转向阀,需要4块两位两通电压为24V直流、功率为30W的电磁比例转向阀。

2.1移动车辆控制器接口设计

该执行机构包括6块三位四通电磁比例阀,为了确保它们可以正常工作,需采用12个PWM接口来进行控制,使它们可以接受3个模拟输入口的反馈信息。然而由于每块比例阀在同一时间段内只能由1个信号进行控制,所以为了确保可以对同一个比例阀的2个电磁比例线圈进行控制,可以选取1路PWM以及1路控制信号来实现。因此,通过这样的组合方式,可以借助6个PWM及数字口来更好的控制挖掘机的所有工作装置。3块阀6路反馈信号可以与控制器的6个模拟输入口连接,手动及电动控制切换阀有2块,由于它们的动作具有一致性,所以可由1路控制信号与电源来控制这2块换向阀的相关动作。移动车辆控制器中总共有12个数字口位,并且可以选择数字输入口7来控制小型继电器,更好的接通或者切断换向阀电源。由2路数字接口来控制卸荷及合流阀。PWM口可以被用作数字口,因此,可以用数字口8来控制卸荷阀,用PWM口7来控制合流阀。

2.2挖掘机自动控制的设计和实现

根据相关设计要求,各个工作装置可以借助控制器来完成相应的动作。由于缺少反馈信号,因此可由电磁比例阀的作用时间与开度大小来控制各个工作装置的动作。整个流程可采用主程序调用子程序的方式来完成,并且按照IEC61131的标准,每一个子程序需按照规定完成一个动作,。

在控制工作装置的子程序时,可以根据实际测量的数据调整PWM口的输出电压,进而确保各个工作装置中的子程序在正常工作时可以按照一定的速度来运行。为了尽可能多的降低能量损失,合流阀与卸荷阀在工作时需严格按照逻辑关系并且同工作装置一起动作。此外,为了可以实现卸荷阀及合流阀的自动控制功能,应在主程序中设置布尔型全局变量。

2.3硬件设计

2.3.1单片机的选择

采用单片机STC90C516RD+作为核心控制元件,具体的型号为STC90C516RD+40I-PDIP40,是宏晶科技STC新推出的一款单片机,具有低功耗、抗干扰能力超强、容量大、运行速度快和低功耗等特点。由于其内核仍然是51单片机,所以与传统8051单片机的指令完全兼容,不会影响程序的编写。因此,在软件设计中如果找不到系统所选单片机的型号,可以选择软件中存在的其他相应的51单片机进行替换。

2.3.2传感器的选择

液压挖掘机工作装置功率调节自动控制系统的信息采集是通过3个压力传感器来获取的,它们分别安装在铲斗油缸、斗杆油缸和动臂油缸上。文中针对一款工作压力为0~32MPa的20t液压挖掘机进行研究,选用的压力传感器的工作范围要大于32MPa。选用西德福P33S3B086002压力变送器作为工况信息采集装置,其测量范围为0~40MPa。

2.3.3电路图设计

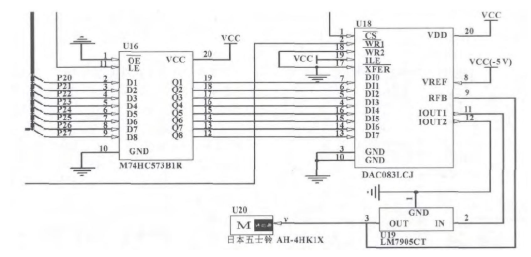

系统的工况采集电路采用3条相同数据采集通道,依次采集铲斗油缸、斗杆油缸和动臂油缸的侧压力信息,然后由单片机对这组数据进行分析和处理。单片机首先要对每组数据进行分析处理,然后输出控制信号,最后通过功率控制电路对发动机进行控制,从而实现液压挖掘机工作装置功率自动调节,图1为控制电路图。

图1功率控制电路图

3结语

采用移动车辆控制器来实现对液压挖掘机操作系统的自动化设计具有非常重要的意义,它可以对以往采用手动操作方式来控制挖掘机系统的所有工作进行完善,并且通过人机对话的方式,及时更改相应的控制参数,从而实现对液压挖掘机的智能化控制,这是一个具有广阔发展前景和较高应用价值的自动控制系统。针对传统的液压挖掘机需要进行人工调节功率而导致的主观性大、工作强度高、工作效率低和节能性差等不足,设计出液压挖掘机工作装置多模式功率自动控制系统,通过仿真得出:该自动控制系统能够较好地适应外界负载的变化进行工作模式自动选择,系统具有较高精度和灵敏度,从而实现提高作业工作效率、减少系统能量损失、降低操作人员的劳动强度,最终提高整机性能。

参考文献

[1]李天舒.液压机械无级传动液压控制系统设计及特性分析[J].湖北农机化,2019(14):82.

[2]李留柱.液压机械无级传动液压控制系统设计及特性分析[J].中国设备工程,2019(13):130-131.

[3]陈杰峰,孙保群,侯郭顺,杨瑞恒.农机用液压机械双流传动系统设计及起步特性研究[J].中国农机化学报,2019,40(06):134-139.

[4]彭晓睿,倪向东,王琦,徐国杰.液压机械无级变速器实验台的设计与试验[J].机械设计与制造,2019(05):125-127+132.

[5]王晨.液压机械系统的自动化设计[J].中国新技术新产品,2019(02):35-36.