扬州中远海运重工有限公司, 江苏 扬州 225200

摘要:造船和生产过程涉及大量黑色金属和有色金属零件的生产和匹配。船舶管件加工制造约占船舶制造的10%,在造船工业中被称为“船脉”。随着造船规模的不断扩大,船舶管件配件的生产将直接影响船舶制造企业的生产规模、交货期、产品质量、成本控制和企业形象。在此基础上,重点分析了现代船舶管加工车间的制造执行系统。

关键词:现代船舶管件;加工车间;制造执行系统;研究应用

1 引言

随着国内造船企业的崛起,市场竞争日趋激烈,这已成为大型国有造船企业面临的重大挑战。经过严峻的考验,我们必须利用信息技术优化企业资源,加强生产过程控制,开拓产品设计、加工和管理水平,降低成本,缩短造船周期,在激烈的市场竞争中生存。由此可见,企业信息化管理的不断创新,拥有和创造自主品牌是提高船舶工业整体竞争力的重要手段。

2 船舶管件加工车间制造执行系统的设计研究

2.1 系统的需求目标

船舶管件车间制造执行系统(MES)的要求目标是应用科学的管理理念和方法。通过对生产过程建模、改造、资源配置和先进企业管理的研究,形成了一套适合现代船舶管件制造的车间管理体系框架。通过软件系统的开发和应用,合理有效地规划、组织、控制和调整船舶管件生产的各个方面,提高车间辅助决策、生产组织、资源利用和质量监督的能力,从而促进企业生产过程中的车间数字化管理。为了加快造船周期,提高质量,钢管车间能够适应激烈的市场竞争,合理利用资源,优化车间内部管理,减少库存。

2.2 系统的主要技术创新点

(1)管子制造集成技术

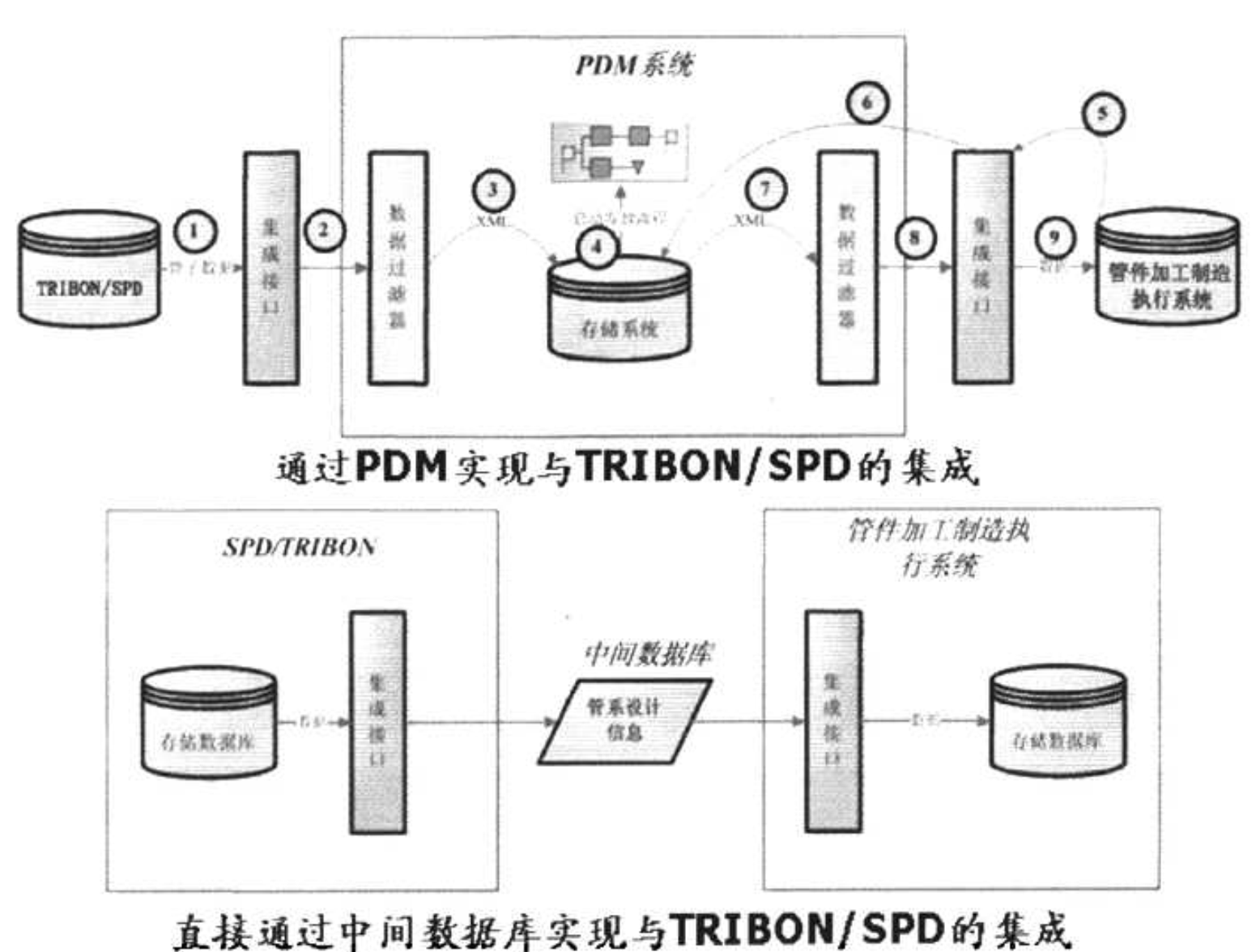

系统实现与设计(TRIBON/SPD)、规划、物流、生产等环节的集成。与设计系统相结合,为系统的应用提供了基础数据,是系统应用的关键。与RIBON/SPD集成的两种方法,见下图1:

图1 与工RIBON/SPD集成的二种方式

(2)管子制造工艺流程自动生成技术

系统不仅可以利用工艺标准自动生成各管道的工艺流程和培训时间,还可以生成各管道的工艺特征,减少人员编制和计算工作量,提高工作效率。

(3)利用成组原理进行管子内场制造托盘管理技术

利州成组蟓理进行管子内场制造托盘管理,它不同于传统的“管族”制造技术,“管族”制造只是根据管材材质、形状、尺寸、工件组的相似性制造,它不考虑交货时间、生产大节点,在搬运或起重能力和均衡生产的原则下。另一方面,“内部制造托盘”的方法也考虑到装载时间,车间搬运或提升能力,以及平衡生产的原则。该方法有效地解决了造船部门急需船用管件的供应问题,延长了急需船用管件托盘的生产周期,减少了成品管的积压,实现了生产现场资源的再利用。

(4)采用条码跟踪管理管材制造过程的技术在国内尚属首创,已基本达到日本小型船舶企业的水平。采用条形码扫描反馈过程,使车间经理及时准确地掌握生产情况,做出合理的决定。

(5)管子加工生产线仿真技术

其主要创新在于:对于类似的离散生产模式,工业造船企业生产过程中难以用传统的数学方法进行描述和求解。找到了一种调整和设置高层次计划的方法和工具。计算机仿真技术可以模拟复杂离散系统的行为,可以用于船舶生产制造过程中的生产物流预测和仿真。目前,国外先进的造船企业已采用仿真方法对造船工艺规划和物流进行仿真。模拟实际执行、物流计划和施工过程,尽快发现问题,提前采取措施,确保船舶施工过程顺利、及时、可靠。

2.3 系统的功能设计

2.3.1 设计BOM管理

该系统可以对设计数据进行TRIBON/SPD处理,并自动生成工艺流程和额定工时。以沪东中华建造的11万吨原油油轮为例,船上管材总数12000余根,零部件6.5万余件,包括其他工艺信息。数据量超过150000条记录。人工输入不能满足生产计划,不能保证数据的正确性。因此,必须使用该功能来实现与设计数据的集成。

2.3.2 制造BOM管理

制造BOM管理实现了管材制造BOM的必要变更管理功能,满足了因生产设计变更或生产安排变更而引起的车间灵活变更管理。制造BOM管理主要包括以下功能:

(1)零件BOM管理包含零件属性、工艺、加工流程的变更管理。

(2)部件管理:构成管道部件的所有原材料和附件均称为部件,包括部件的添加和删除以及部件属性的变更管理。

(3)零件工序管理包括管理加工零件的工序及工序的定额.工时管理。

2.3.3 内场制造托盘管理

“内场制造托盘”是管道加工技术的产物。系统采用成组技术,以“内场制造托盘”为单元设置管道加工,符合现场安装托盘车间生产管理模式,提高了管道加工的生产效率。托盘组由交货期近的跨区域托盘组成,根据材料、形状、尺寸、工艺等类似管道材料,根据生产平衡原则,综合考虑综合因素,管道加工车间自动生成现场制造托盘的“周转箱”。“内场制造托盘”是车间里最小的单位。人员配备、材料辅料匹配、时间定额结算、实际工时评估和质量跟踪、生产过程控制等都在附近。系统可根据特殊情况手动调整,以满足实际生产的需要。执行一系列生产报表,如功能输出子盒列表、子盒切割表、管道内字段托盘管理表、管道外部字段托盘支撑表、加工进度表、验收测试表、材料统计汇总表、加工控制表等,减少手工编制工作量,提高工艺的准确性、合理性和灵活性,有利于生产过程的有效控制和实施。在加工过程中,“内场制造托盘”根据现场托盘的支撑平台进行分装。

2.3.4 管子套料管理

近年来,钢铁和有色金属等原材料的价格不断上涨。降低造船材料成本是造船企业面临的一个严重问题。在企业内部,必须加强内部物料管理,提高物料利用率,有效控制物料成本。套管管理就是利用计算机技术优化管材的使用和分配。管道套管分为主管套管和支管套管。目前,很少有企业做电脑套管,较好的企业只做主管套管。该功能不仅可以实现单套管、多套管或分批套管的使用,最大限度地提高套管速度,还可以实现主套管、支套管的套管过程和剩余物资的管理。还允许考虑处理技术在主管嵌套中的实施。如大型弯管中的一些特殊弯管,采用数控弯管机对2个以上弯管进行弯管。小车对管端进行自动送料、自动转弯、自动弯曲需要一定的回滚距离,在排料过程中会自动增加这部分余量;当需要对接连接管端时,套管加工过程会自动显示管端坡口信息,便于同时对坡口进行加工。船级社的标志也添加到袖切台,以方便材料跟踪。由于物料部的进料为非定长管材,所以按定长排料不一定准确,有很多剩余料。该功能可根据物料部门的信息,及时、适当地对排料定长标准进行修正,从而使排料效益最大化。支管套管采用马鞍式切割机对直埋在管内的支管进行切割,并在工艺单中增加相应的信息,以便于马鞍式切割机切割材料,提高工作效率和质量。

2.3.5 生产线仿真管理

为了获得管材的生产数据,利用eM-PLAN仿真软件对生产线进行仿真,分析生产线的布局、生产线的性能、负荷极限以及作业计划的执行情况。

3 结语

随着系统的进一步应用,一方面要解决实际应用中发现的问题,另一方面要学习先进的管理思想,不断优化和完善系统软件。希望该系统在华东地区和国内同行业推广应用,为其他造船企业MES的开发和应用提供参考

参考文献:

[1]杨运桃.舰船模块化技术发展综述[J].中外船舶科技,2006.

[2]杨国兵.我国造船业模块化制造网络研究[D].哈尔滨:哈尔滨工程大学,2008.