中国石油天然气股份有限公司兰州石化分公司 甘肃 兰州 730060

摘要:丙烯酸是一种重要的有机合成原料,丙烯酸及丙烯酸酯类可以共聚,其共聚产物多数可用于树脂、合成纤维等工业材料的制作。近年来,随着我国科学技术的发展,丙烯酸的生产工艺也趋于成熟。详细分析了丙烯酸的生产工艺流程。

关键词:丙烯酸;生产工艺;副产品

一、直接氧化法丙烯酸生产工艺

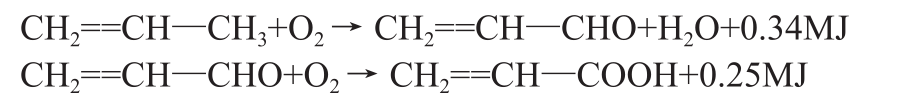

丙烯氧化法生产丙烯酸的原料有水蒸气、空气、丙烯,生产过程中将三者按照一定的比例通过催化剂床层发生氧化反应。丙烯在第一反应器中氧化成丙烯醛,在第二反应器中氧化成丙烯酸。其中水蒸气发挥稀释作用,避免爆炸的同时,防止副反应的发生。反应化学方程式为:

反应中除产生丙烯酸,还因发生副反应生成醋酸、碳氧化物等。虽然丙烯酸的制备技术多种多样,并且大多数制备技术在工业中也得到了一定的应用。但是最主流的生产工艺仍是丙烯直接氧化成为丙烯酸。以空气中的氧气、丙烯为原料,以水蒸气、高温为氧化条件,同时借助催化剂完成氧化。从化学角度来说,丙烯的氧化可分为两个阶段:第一个阶段是丙烯被氧化成丙烯醛;第二阶段是丙烯醛继续氧化成为丙烯酸。在这两个反应过程中,还会产生醋酸、丙酸、乙酸等副产物。

但是就目前而言,丙烯氧化成丙烯酸的工艺并没有统一的标准,其工艺流程也是多种多样。大致可将生产工艺流程分两类:①一次性地将反应气体通过催化剂床层,而后将产物通过分离单元进行提纯,这样副产物、未充分反应的原料等都会被分离出来,排出整个生产系统。②将经过吸收后的气体一次性地再次引入反应器,与新进入的空气、丙烯继续反应。这种工艺流程的优点在于能够提高原材料的利用率,且吸收后的水蒸气能提供二次反应的水分,不再需要专门设置增湿设备。需要注意的是无论哪种工艺流程,丙烯酸氧化过程都会受到催化剂特性、设备等因素的影响。

二、丙烯酸生产相关子系统

1、丙烯系统

丙烯系统的作用在于制备气态丙烯,即,液体丙烯由丙烯罐进入到进料消气器缓冲消气后,进入到蒸发器中进行气化处理。通过调节将蒸发器上部气相压力控制在0.6MPa,并将蒸发器中的液位调节至50%。同时,经过热器进行过热处理,将丙烯气体的出口温度控制在(50±5)℃。丙烯气体从过热器出来后,调节流量后进入进料混合器,和增湿空气充分混合。

2、空气系统

空气系统的作用在于制备满足生产条件的空气。在该系统中添加空气中的水含量,严格控制混合物进入到易燃区。同时,注重在密封气中充入干燥密封气,达到保养催化剂的目的。另外,检查紧急停车所需条件,发生异常后能够及时停车。

3、反应系统

丙烯与增湿空气充分混合后进入列管式固定床反应器,其中列管中装有催化剂,在一定温度条件下发生反应生成部分丙烯酸以及丙烯醛。考虑到丙烯醛可能发生深度氧化生成CO2与CO,因此,在固定床反应器下部设置由热水泵、闪蒸器构成的冷却段,有效阻止丙烯醛深度氧化情况的发生。出口气体和补加的空气进行充分混合后进入另个列管式固定床反应器,进一步氧化成丙烯酸。该反应器的列管中装有催化剂,列管间分布有热载体。

4、废气废水处理系统

废气废水处理系统的作用在于减少废气与废水等有害物的排放,实现清洁生产目标。当前科技发展迅速,生产企业应结合自身生产实际,采用合理的废气废水处理技术,在保证处理质量的基础上,降低成本。传统的废气废水处理方法为焚烧法,可获得较好的处理效果,但排放的废水中含有NaCl、Na2SO3、Na2SO4,给环境造成一定程度的污染,因此,生产企业可考虑采用催化氧化法进行处理,即,将废水经热交换器加热至200~250℃,进入反应器,控制压力6.0~8.0kPa,温度为230~300℃,在催化剂床层将有机物氧化成水与二氧化碳。

三、吸收、汽提工序

1、吸收

经过氧化环节的丙烯酸还需再次经过吸收。在此过程中,可选择有机溶剂作为吸收剂。但是由于成本、工艺水平等的限制,在工艺生产中一般都是用水作为吸收剂,并借助吸收塔得到丙烯酸水溶液。另外,丙烯酸溶液浓度与氧化工艺有直接关系。通常会将其控制在40%~80%。若丙烯酸溶液浓度较低,则需要在后续的分离环节中会耗费大量的萃取剂,加大生产成本。但如果丙烯酸溶液浓度太高,吸收塔吸收量不足,就会造成丙烯酸的损失,造成极大浪费。由此可见,合理控制丙烯酸溶液浓度是非常重要的。

2、汽提

在上述氧化环节中,会产生大量的副产物。而后在吸收过程中,部分副产物也会被吸收,比如醋酸、乙醛等。其中有些副产物会影响到后续工序的生产,为此,需要先对副产物进行脱除或是降低比重操作。这个操作过程就可称之为汽提。其具体工艺流程为:氧化后的气体经过冷却进入吸收塔。吸收塔的下部分与顶部加入的吸收水、中部循环液会逆向接触。这样可凝气体就会被冷凝、吸收。而在吸收塔的上部分,未冷凝气体与丙烯酸、吸收水融合,从而形成一定浓度的丙烯酸。通过吸收塔的上下部分反应,副产物中就会剩下部分未吸收的不凝气体、水蒸发等被排出,进行后续的废气处理。另外,为控制冷凝、吸收的反应温度,使反应充分发生,可在吸收塔中部循环部分添加冷却器。尽可能地将塔顶温度控制在60℃。吸收塔可以在常压下进行,但塔顶压力仍需要实际情况进行选择。也就是说,应将吸收塔的温度、压力控制在一个相对稳定的状态下。通过整个汽提过程中,丙烯酸水溶液中的大部分轻组分就会被脱除,最终从吸收塔顶部排出系统,而得到的低轻组分含量的丙烯酸水溶液会进入后续的生产流程。

三、分离、粗制工序

1、分离

分离工序是为了将丙烯酸从丙烯酸水溶液中分离出来,得到高精度的丙烯酸。在这一工序中,丙烯酸与水的分离难度最高,无法采用简单的精馏方法。通常,在工业生产中会采用萃取、共沸、结晶等方法,并以甲苯、异丁醚等有机溶剂为萃取剂、共沸剂。依据生产实际选择一种溶剂,也可以选择多种溶剂组合。就目前而言,大部分工业生产会选择共沸法。应用这一方法不需要萃取塔,有些共沸剂甚至不需要在添加回收塔等设备,极大简化了生产流程。如选择甲苯为共沸剂,在由丙烯酸、甲苯、水、醋酸等物质组成的混合液中,甲苯、丙烯酸不共沸,通过蒸馏即可分离。水、甲苯、醋酸共沸,通过苯水共沸即可实现分离水、丙烯酸。苯、水共沸时,通过分相法即可回收溶剂。另外,在水、丙烯酸分离过程中,还需要考虑能源消耗、废物回收等问题,最重要的是还应当分析如何保证丙烯酸的性质稳定,不会发生聚合现象。

2、粗制

之所以进行粗制是因为丙烯酸在特定的条件下会产生二聚体。而二聚体在高温条件下容易发生分解,鉴于这一特性,在工业生产中可以采用分解回收的方式进行处理。比如设置分解罐,利用150℃的高温使二聚体分解成丙烯酸,同时利用薄腊蒸发器回收丙烯酸。经过这一系列的操作,可使丙烯酸的回收达到60%以上。

结束语

丙烯酸是重要的化工原料,生产工艺复杂,涉及较多生产子系统,为保证丙烯酸生产工作的顺利进行,生产企业应做好相关生产工艺研究。通过上述工艺流程能够得到高精度的丙烯酸,并用于后期丙烯酸酯类的聚合,从而进一步促进我国工业的发展。同时,相信随着我国工业技术的发展,丙烯酸的生产工艺会越加成熟,丙烯酸的应用范围也会越来越广泛。

参考文献:

[1] 化工行业清洁生产的实施方案及经济效益分析[J].刘玉兵.科技与创新.2017(10)

[2] 丙烯醛的工业生产工艺及其下游产品的开发[J].赵汉彬,邓凯,安宁,花东龙,杨慧敏,俞卫华,钟哲科,周春晖.化工生产与技术.2015(01)

[3] 丙烯酸纤维定量分析研究[J].李玲.中国纤检.2017(07)

[4] 国内丙烯酸及酯市场分析[J].赵玉梅.精细化工原料及中间体.2011(11)