新疆庆华能源集团有限公司 新疆 835000

摘要:煤制天然气生产主要使用煤炭作为原材料,煤制天然气生产期间形成大量工业废水,废水污染物成分复杂,很难通过污水处理设施处理污水,清除污水中的化学成分。需要通过处理技术的优化,提高废水处理效率,进一步提高废水处理质量,保护生态环境。因此研究废水处理技术优化,对煤化工企业有着实践意义,有助于指导企业提高废水处理效率,减轻环境污染问题。

关键词:煤制天然气;废水处理;难题;创新

煤制天然气废水是成分较为复杂,它里面包含着大量的生物毒素,与普通污水的处理方式做对比,处理还存在着一定的难度,这就需要相关人员要不断地深化探究煤制天然气废水的处理技术以及相关的工艺应用。相关的工作人员在实际处理煤制天然气废水过程中,就要高度重视合理科学地应用相关的废水处理技术,最大限度处理过的废水达到国家排放的标准,为社会和国家创造出更多的经济效益,有利于促进环境保护,使水资源保护工作能够顺利开展。

1煤制天然气废水的特征

在煤制天然气生产过程中用水量较大,生成的废水处理难度较高,阻碍工业生产。煤制天然气废水一方面浊度和色度较高,煤制天然气生产形成的污染性副产物,汇集在废水中,受到环境影响,污染物进一步反应,形成助色基团物质等。另一方面废水中的污染物很难得到完全降解,尤其是喹啉和联苯等物质。且污染物种类繁多,煤制天然气生产各个环节都会造成生成污染物。最终都集中在生产废水中,无论是单纯应用物理处理方法,还是化学处理方法,都无法完全清除废水中的污染物,影响生态环境,也增加了煤化工企业污水处理成本。因此必须要对废水处理技术展开研讨,利用先进技术改善废水处理质量,对生态环境加强保护。

2煤制天然气废水处理难题处置创新

2.1煤气水分离难题解析

由于煤质的原因,采用鲁奇工艺煤制气,产生的煤气水中含有大量的含尘重芳烃,通过重力沉降原理不能完全的把煤气水中的含尘重芳烃进行分离,部分重芳烃和尘渣被带入到后续系统,导致煤气水贮槽的水质达不到外送指标,甚至会对脱酸、脱氨、萃取段产生较大的负面影响,继而对水处理的生化处理造成一定的难度,有可能造成大量的细菌死亡。如果含尘重芳烃不能合理处理,对环境会造成一定的污染,与环保部的要求背道而驰。为解决这一难题,增加三相离心机可以将煤气水中的含尘重芳烃处理完全,在离心力的作用下将重芳烃、尘渣、水进行分离,不但可以保障煤气水水质合格,为下游装置提供优秀水源,同时可以回收大量的重芳烃,创收相当可观的经济效益。

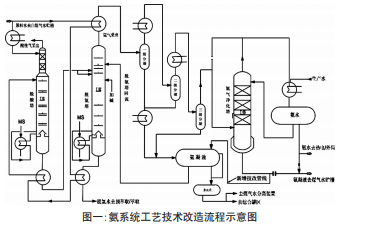

2.2优化氨系统工艺路线节能降耗

2.2.1原设计工艺路线的不足

由于原料煤气水中氨含量过高,且未增加氨回收装置,成品罐区没有氨水贮槽,氨水外卖不及时,氨气净化塔和氨凝液分油罐的氨凝液又返回煤气水分离装置,导致原料水中的氨含量升高,,返回去的氨凝液随着原料水再一次进入酚回收装置进行重复处理,不仅增加了运行成本,而且不利于工艺指标的控制,经常造成氨系统超压,工况大幅波动,稀酚水指标不合格。为此煤化工回收车间提出并实施了下述解决办法。

2.2.2优化氨系统工艺路线

技改后,来料水总氨含量稳定,保障了酚氨回收装置平稳运行。氨气净化塔塔釜液作为脱氨塔回流液后,增大了其回流量,脱氨塔塔顶温度由147℃降低到145℃;由于增加了脱氨塔回流比,提高了塔顶采出氨气纯度,对塔顶采出中挥发酚进行了有效控制,因此同比之下稀氨水指标中总酚有所降低,稀酚水指标中总氨也趋于稳定且同比之下有所降低。氨气净化塔塔釜液不再返回煤气水分离装置,降低了原料水中的氨含量,氨气净化塔塔釜液送入氨凝液分油罐,作为脱氨塔回流;净化塔塔釜加热蒸汽取消,减少了蒸汽的使用量,为公司的节能降耗做出贡献。

2.3污水进行三级生化处理

2.3.1对煤制天然气废水的预处理工艺

2.3.1.1回收酚氨

采用萃取法进行废水脱酚处理,选取甲基异丁基酮、二异丙基醚等作为萃取剂,将含酚废水冷却后送入萃取塔上部,利用循环油泵将萃取剂打入塔底,令废水与萃取剂在塔中逆流接触后,提取出废水中的酚并将其转移至溶剂油中,使溶剂油从塔顶进入到碱洗塔,经由化学反应后生成酚盐,脱酚后的溶剂油进入油槽中循环利用。利用萃取法进行废水处理可使脱酚率达到80%、脱氰率达到约50%,且能够有效回收酚盐,然而废水的碱度将一定程度上影响到脱酚率,且选用的萃取剂部分溶于水,仍需针对废水作进一步处理。采用蒸汽汽提法进行废水脱氨处理,可有效去除废水中的易挥发性物质,但其处理过程需在高温高压环境下进行,易引发设备严重腐蚀问题,造成较大能耗。

2.3.1.2去除油类与悬浮物

当前常采用混凝沉淀法、气浮法、沉淀法等工艺处理废水中的油类物质与悬浮物。以气浮法为例,该方法具有便于排渣、除油效果好、预曝气等优势,但在处理过程中易产生释放器堵塞问题,且能耗较大。在针对焦化废水进行预处理时,通常选取在气浮装置前部加装过滤器,用于提升废水处理效果、最大限度减少废水的含油量,为后续生化处理创设便捷条件。

2.3.1.3难降解有机物处理

煤制天然气废水中多含有以含氮杂环化合物为代表的难降解有机物与以高浓度致癌性多环芳烃为代表的毒性物质,常选用超声波氧化、铁碳微电解等技术破坏这类有机物的分子结构,实现废水预处理,降低后续生化处理难度。

2.3.2对煤制天然气废水进行生化处理工艺

2.3.2.1新型生物膜反应器

选取密度与水接近的生物填料用于在生化前端高负荷脱除COD,还可用于生化后端脱除氨氮。采用移动床生物膜反应器处理废水可使COD去除率超过80%、酚去除率达到90%,且装置体积较小、具备良好的抗冲击负荷能力,搭配高效脱氮菌强化系统可使脱氮率接近100%,但该处理工艺对于载体流化性能、反应器设计提出了较高的要求。

2.3.2.2生物强化技术

采用生物强化技术进行废水处理,选取经由基因技术培育的高效工程菌种添加到生化处理系统中,用于将废水中的酚类物质转化为可降解物质,能够有效提高COD、氨氮、TP去除率。部分工程在处理焦化废水时,选取微生物、酵母菌加入到流化床生物反应器内,然而却未能达到理想的氰化物去除效果,这与废水中有机物含量不足、氰化物降解速率较低、菌胶团沉降性能不佳存在密切关联。

2.3.3深度处理

在针对煤制天然气废水进行深度处理时,常用方法包含絮凝法、吸附法、电化学氧化法等。以絮凝法为例,絮凝剂大体包含金属盐类絮凝剂、高分子絮凝剂两种类型,其中高分子絮凝剂又分为有机高分子絮凝剂、微生物絮凝剂、无机高分子絮凝剂等,在最佳工艺条件下COD去除率可达到27%~32%,其处理效果有限。采用掺硼金刚石膜电极BDD处理焦化废水,其矿化率可接近100%,能够有效去除生化出水中的氨氮,但该工艺的运行成本较高,不易开展实际操作。

3结语

随着社会的发展,对工业生产的环保要求也越来越高。对煤制天然气废水的处理研究中,还需要继续关注酚类等大分子特征的污染物,以及加强对毒性机理的研究,并做好对整个废水处理系统的优化工作,减少煤化工业对环境造成的破坏。

参考文献

[1]李轶.煤制天然气排放废气协同处理工艺研究[J].产业科技创新,2019,1(34):103-105.

[2]马超.基于煤制天然气技术发展现状的研究[J].科技风,2019,(13):158.

[3]顾强.煤制天然气废水处理技术研究现状及展望[J].洁净煤技术,2017,23(05):92-97.