云南铜业股份有限公司西南铜业分公司熔炼分厂,云南省昆明市, 650102

【摘要】本文主要介绍了浙江中控WebField JX-300XP DCS系统在云铜中压余热锅炉的应用, 系统的构成与配置,软硬件的组成以及功能进行具体的分析,阐述了系统的结构功能特点及相应的控制方案设计。

【关键词】中压余热锅炉 DCS控制系统 WebField JX-300XP 组态

【Abstract】This paper mainly introduces the application of Zhe to greatly win to control of the system of WebField JX-300xp DCS in Yunnan Copper medium pressure waste heat boiler, composition and configuration of the system, hardware composition and function of the specific analysis, expounds the design of structure and function characteristics of the system and the corresponding control scheme.

【keyword】medium pressure waste heat boiler DCS control system WebField JX-300XP configuration

0.引言

云南铜业股份有限公司西南铜业分公司熔炼分厂汽化中压余热锅炉控制系统采用浙江中控技术有限公司的WebField ECS一100 DCS系统,于2003年投入运行,其担负着整个熔炼中压余热锅炉系统的监测和控制,包括对除氧器、转炉中压余热锅炉、阳极炉中压余热锅炉的工艺控制,给水泵、循环水泵的联锁控制等。随着设备的不断老化,系统故障率逐年增加,现有DCS系统采用的上位机软件是基于windows2000操作系统开发的SVIEW软件包,DCS系统生产厂家浙江中控只研发和生产现场控制站的相关硬件产品及其组态软件。而工业计算机、通信控制网络等构成DCS系统的其它相关硬件设备,都要向其他计算机生产厂家去购买。随着国外计算机垄断企业的产品更新换代,市场上已很难购买到能够支持windows2000操作系统的计算机,相关硬件也无支持windows2000系统的驱动程序。浙江中控也被迫不断的更新和升级自己的DCS系统,来适应计算机产业的发展变化。中控公司已无法向老系统用户提供相关计算机及其通信控制网络配件。已对余热锅炉工艺的平稳控制及安全稳定运行产生了一定的影响,只有升级DCS系统软件来适应计算机的更新换代。现将上位机软件升级为浙江中控WebField JX-300XP AdvanTrol PRO V2.65,此次DCS控制系统升级只升级了上位机软硬件,现场控制站硬件没有做升级。

1.中压余热锅炉DCS控制系统结构组成

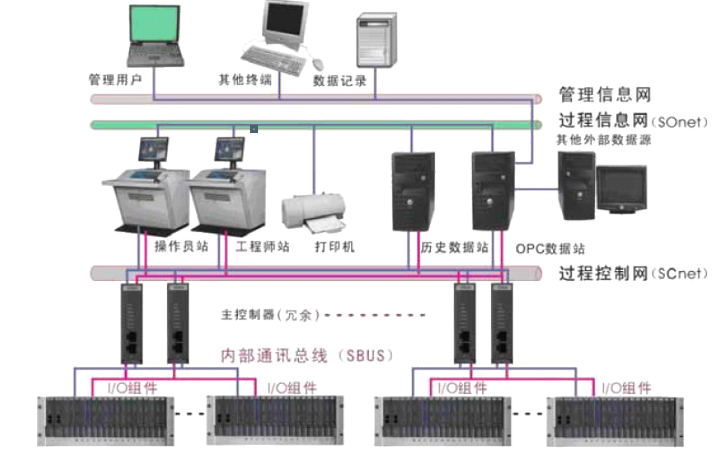

汽化中压余热锅炉DCS控制系统由工程师站、操作员站、现场控制站、继电器端子柜及相应的过程控制网络等组成。其系统结构如图1所示。工程师站是为专业工程技术人员设计的,内装有相应的组态平台和系统维护工具;操作站是由工业 PC 机、CRT、键盘、鼠标、打印机等组成的人机系统,是操作人员完成过程监控管理任务的环境;控制站是系统中直接与工业现场进行信息交互的IO,完成整个工业过程的实时监控功能;过程控制网络实现工程师站、操作站、控制站及浏览节点的连接,完成信息、控制命令等传输,双重化冗余设计,使得信息传输安全、高速。

图1 中压余热锅炉控制系统结构

2.中压余热锅炉DCS控制系统硬件组成

2.1 控制站

控制站是系统中直接与现场进行 I/O 数据采样、信息交互、控制运算、逻辑控制的核心单元,完成整个工业过程的实时控制功能。通过软件设置和硬件的不同配置可构成不同功能的控制结构,如过程控制站、逻辑控制站、数据采集站。控制站主要由机柜、机笼、供电单元、端子板和各类卡件(包括主控制卡、数据转发卡和各种信号输入/输出卡)组成,其核心是主控制卡。主控制卡通过系统内高速数据网络—SBUS 扩充各种功能,实现现场信号的输入输出,同时完成过程控制中的数据采集、回路控制、顺序控制、以及包括优化控制等

各种控制算法。

2.1.1 机笼

控制站机械结构设计,符合硬件模块化的总线结构设计要求,采用了插拔卡件方便、容易扩展的带导轨的机笼框架结构。机笼主体由金属框架和母板组成,框架内部有 20 个槽位,用于固定卡件。同一控制站的各个机笼通过双重化串行通信总线 SBUS-S2 相连。I/O 机笼可以与主控制机笼放置在一个机柜中,也可以放置在不同的机柜中,而且还允许把I/O 机笼放置在远离控制室的生产现场(必须加SBUS 中继器)。

2.2.2 电源

系统采用LAMADA JWS 系列电源,电源要求冗余配置),一般的配置应该是:每个卡件机柜应配置5V 和24V 电源各一对,而端子柜则最多可配置4 只24V 电源。每块 I/O 卡件大约消耗0.5W(5V 电源)功率,主控制卡每块消耗4W(5V电源)功率,数据转发卡每块消耗大约0.8W(5V 电源)功率。

2.2 .3 主控制卡

主控制卡(FW243/FW245)是控制站的软硬件核心,负责协调控制站内的所有软硬件关系和各项控制任务,如完成控制站中的I/O 信号处理、控制计算、与上下网络通信控制处理、冗余诊断等功能。控制周期从 100 ms 到5s 可选;控制软件和算法模块采用模块化设计,核心程序固化在 CPU 卡的EPROM 中;具有 4Mbit 的用户可组态(编程)的控制程序和4Mbit 的数据区,为用户设计的复杂控制程序和数据区准备了充足的内存空间;带算术、逻辑、控制算法库;控制回路可达 128 个(其中自定义BSC、CSC 之和最大不超过64 个,常规BSC、CSC 之和最大不超过64 个);支持 SBUS 的I/O 总线;具有双重10Mbps/100Mbps 以太网标准通讯控制器和驱动接口(两片独立的通讯控制器和相关的驱动芯片),互为冗余,使系统数据传输实时性、可靠性、网络开放性有了充分的保证,构成了双重化、热冗余的SCnet Ⅱ;支持冗余或非冗余配置,冗余方式为 1∶1 热备用。互为冗余的两个FW243 卡件安装在主控制卡槽位内,能自动进行高速数据交换,使工作备用卡件之间的运行状态同步,有效数据同步速度达 1Mbps,暂态数据同步不超过一个周期;实时诊断和状态信息由卡件上的 LED 指示灯的状态显示,并向SCnet Ⅱ上广播;综合诊断到 I/O 卡件、I/O 通道级;具有灵活的报警处理和信号质量码功能。过程点的传感器和高低限检查,过程点报警处理,增加了过程点质量标志——“报警”、“变送器故障”、“自动/手动”、“可疑”等;用户程序的存储介质采用大容量的 Flash 内存,控制程序可以实现了在线修改,断电不丢失,可靠保存;内置后备锂电池,用于保护主控制卡断电情况下卡件内 SRAM 的数据(包括系统配置、控制参数、运行状态等),提高了系统安全性和可维护性。在系统断电的情况下,能保护SRAM 数据不丢失最长时间为3 年。

2.2.4 数据转发卡

数据转发卡(FW233)是系统I/O 机笼的核心单元,是主控制卡连接I/O 卡件的中间环节,它一方面驱动SBUS 总线,另一方面管理本机笼的I/O 卡件。通过数据转发卡,一块主控制卡可扩展1 到8 个I/O 机笼,即可以扩展16 到128块不同功能的I/O 卡件。

2.2 工程师站与操作员站

JX-300XP 系统中的工作站包括工程师站和操作员站。工程师站存储着系统的全部组态及运行数据库,并配备有DCS 系统组态、操作和维护的所有工具,主要用于完成系统控制站组态,操作站组态和操作小组组态。其中控制站组态包含主控卡、数据转发卡和I /O 卡参数设置,控制算法组态; 操作站组态用于设置工程师站和操作员站的名称和IP 地址;操作小组组态用于实现总貌画面组态、控制分组画面组态、流程图组态、运行报表组态等功能。操作员站是DCS 系统的操作接口,操作人员通过它们来监控生产过程的状态和管理现场设备。

表1 升级后的工程师站与操作员站软硬件配置

序号 | 内容 | 单位 | 数量 |

1 | PRO111操作站软件狗 | 个 | 4 |

2 | PRO135工程师组态软件狗 | 个 | 1 |

3 | 联想T400 G10 | 台 | 4 |

4 | ThinkVision 22"液晶显示器(LCD)宽屏 | 台 | 4 |

5 | WINDOWS XP SP2 | 套 | 4 |

3.中压余热锅炉DCS控制系统软件构成

AdvanTrol-Pro 软件包是基于Windows 操作系统的自动控制应用软件平台,在集散控制系统(Distributed Control System-DCS)中完成系统组态、数据服务和实时监控。AdvanTrol-Pro 在网络策略和数据分组的基础上实现了具有对等C/S 特征的操作网,在该操作网上实现操作站之间包括实时数据、实时报警、历史趋势、历史报警、操作日志等的实时数据通信和历史数据查询。

3.1 系统组态软件

JX一300XP系统的组态工作是通过基于Windows开发的组态软件SCKey来编写实现。软件包含有SCX 控制语言、梯形图、顺序控制语言、功能块等算法组态工具及报表、打印管理、流程图设计操作等附属配套软件。控制系统组态工作包括总体信息组态、控制站组态、操作站组态。

。3.2 系统实时监控软件

系统实时监控软件是基于Windows2000中文版开发的Advantrol,采用实时数据库,具有分组显示、趋势图、动态流程图报警管理、报表及记录存档等监控功能, 系统数据更新周期1s, 命令响应时间: 5s , 提供实时和历数据读取、控制站参数修改, 为其他平台提供实时数据, 以供高层管理和决策。

5s , 提供实时和历数据读取、控制站参数修改, 为其他平台提供实时数据, 以供高层管理和决策。

3.3 通讯网络

WebField JX-300XP系统采用三层网络结构:第一层网络是管理信息网Ethernet,采用以太网络,用于工厂级的信息传送和管理,是实现全厂综合管理的信息通道。第二层网络是过程控制网SCnetII 连接了系统的控制站、操作员站、工程师站、通信接口单元等,是传送过程控制实时信息的通道。第三层网络是控制站内部I/O控制总线,称为SBUS控制站内部I/O控制总线。主控制卡、数据转发卡、I/O卡件都是通过SBUS进行信息交换的。主控制卡通过SBUS总线来管理分散于各个机笼内的I/O卡件。系统的网络结构如图2所示:

图2 系统网络结构

4. 汽化中压余热锅炉DCS控制系统升级

4.1汽化中压余热锅炉DCS控制系统升级内容

(1)对该系统硬件进行全方面的点检;

(2)检查DCS系统运行状态,对操作站内组态、运行参数、历史数据、操作记录等数据进行备份;

(3)将原组态使用AdvanTrol PRO V2.65重新进行组态;

(4)软件升级后进行运行参数设定,控制程序及联锁程序调试。

4.2汽化中压余热锅炉DCS控制系统点检

(1)对除氧器控制站、转炉控制站、阳极炉控制站的IO卡件用专用的点检工具,对每个通道进行了精度测试,通过测试IO卡件运行状态良好,IO卡件的精度在允许误差范围内。

(2)对系统操作站、机柜、卡件、电源等的清扫除尘。

(3)对系统网络通讯及接地情况、系统供电、振动情况进行了检查。

4.3 汽化中压余热锅炉DCS控制系统升级过程中解决的问题

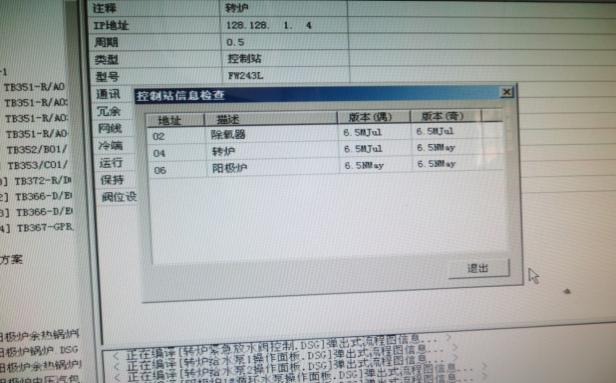

汽化中压余热锅炉DCS控制系统软件由WebField ECS一100 SupView 2.621升级为WebField JX-300XP AdvanTrol PRO V2.65。此次DCS控制系统升级过程中,原WebField ECS一100系统组态文件能直接转换为WebField JX-300XP的系统组态文件,而系统实时监控流程图画面不能转换,为保留岗位操作人员的操作习惯,不改变系统实时监控流程图画面,按照原系统实时监控流程图画面重新绘制。在DCS控制系统控制程序下装过程中发现除氧器控制站互为冗余的两块主控卡、转炉控制站的一块主控卡的版本(6.5MJul)过低,与升级后的控制系统软件版本不匹配,上位机与控制器无法通讯,不能进行下装,更换了三块版本为6.5NMay的通讯控制器芯片,更换后主控卡网络通讯正常,能对各控制站主控卡进行程序下装。

图3 原主控卡版本信息

5. WebField JX-300XP功能的实现与应用

WebField JX-300XP系统主要实现的操作功能:报警一览画面、系统总貌画面、控制分组画面、趋势画面、流程图画面、报表画面、数据一览画面以及弹出式报警等。

中压余热锅炉系统由2台转炉中压余热锅炉、2台阳极炉中压余热锅炉、2个中压汽包、2个除氧器构成,中压余热锅DCS控制系统其实现的系统功能:(1)中压余热锅炉汽包给水系统的监测及控制。包括转炉、阳极炉的汽包水位自动控制,汽包蒸汽压力控制,循环水泵联锁控制。(2)中压余热锅炉除氧器系统的监测与控制。包括转炉、阳极炉的除氧器压力、水位控制,给水泵联锁控制以及出口压力控制。(3)中压余热锅炉实时生产数据的监测。

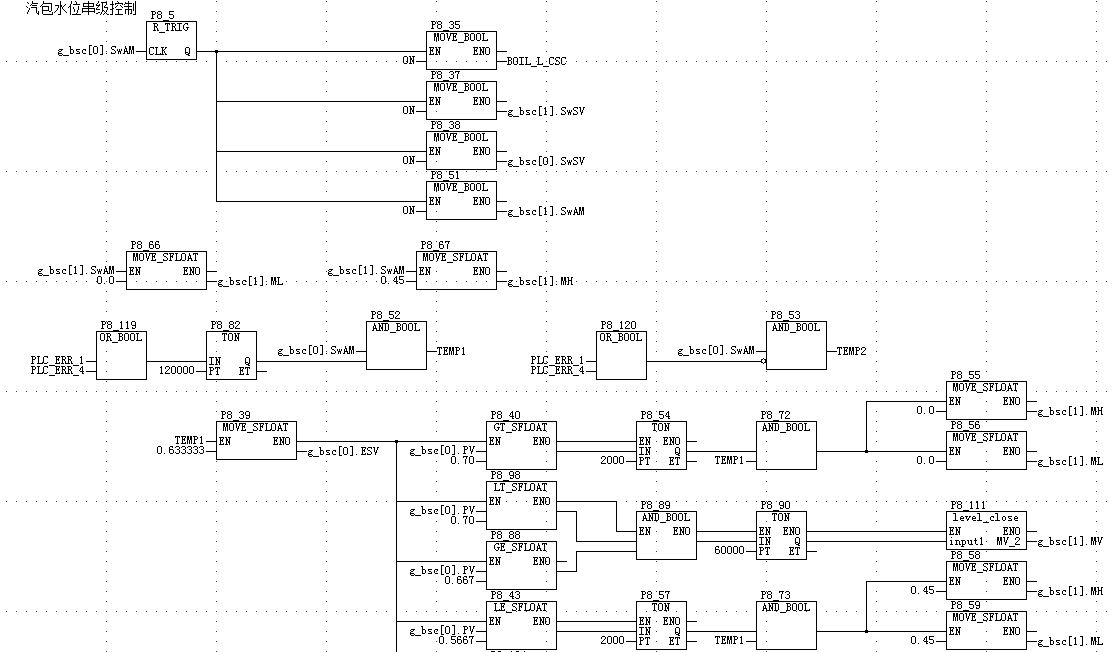

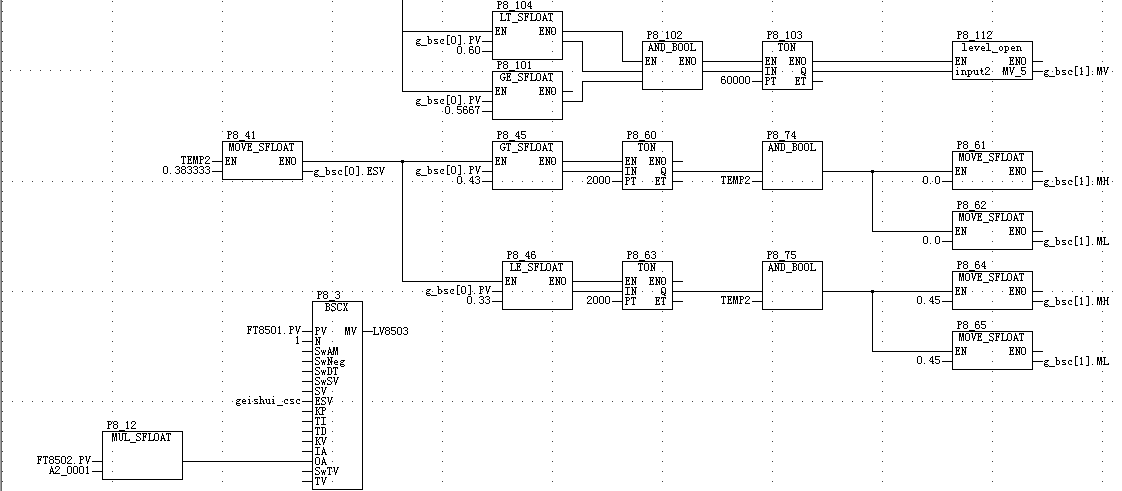

5.1 中压余热锅炉汽包水位的控制

中压余热锅炉汽包采用汽包蒸汽流量为前馈信号、给水流量、汽包水位三冲量串级控制。

在过程生产中,转炉或阳极炉分摇炉与不摇炉两种情况,汽包主副水位检测并选择作为PID回路测量,转炉或阳极炉在不摇炉的状态下,设置吹炼时串级PID内环回路控制设定值,如果水位在吹炼时PID控制范围内,汽包蒸汽流量前馈系数作为外环回路输出补偿,进行常规串级PID控制回路运算,PID外环回路输出至现场给水调节阀,如果水位在吹炼时PID控制范围上下限之外,延时2秒后,对串级PID外环回路输出强制限幅:高于上限,外环回路输出为0;低于上限,外环回路输出为45%。

转炉或阳极炉在摇炉的状态下,延时2分钟,达到工艺真实水位,设置摇炉时串级PID内环回路控制设定,如果水位是在摇炉时,PID的控制范围内,汽包蒸汽流量前馈系数作为外环回路输出补偿,常规串级PID控制回路运算,PID外环回路输出至现场给水调节阀;如果水位是在PID控制范围与DCS程序控制上下限之间,延时60 秒,串级PID外环回路输出减半;水位不在PID控制范围上限与DCS程序控制上限之间,延时60 秒,串级PID外环回路输出加倍,但不超过45%;水位高于DCS程序控制上限或低于DCS程序控制,延时2秒后,对串级PID外环回路输出强制限幅:高于上限,外环回路输出为0;低于上限,外环回路输出为45%。

图5 汽包水位串级控制

5.2 汽包蒸汽压力控制

中压余热锅炉汽包蒸汽压力采用单冲量控制,PID单回路调节方式。每个PID调节回路控制蒸汽管网调节阀,使汽包蒸汽压力保持在设定值范围内。

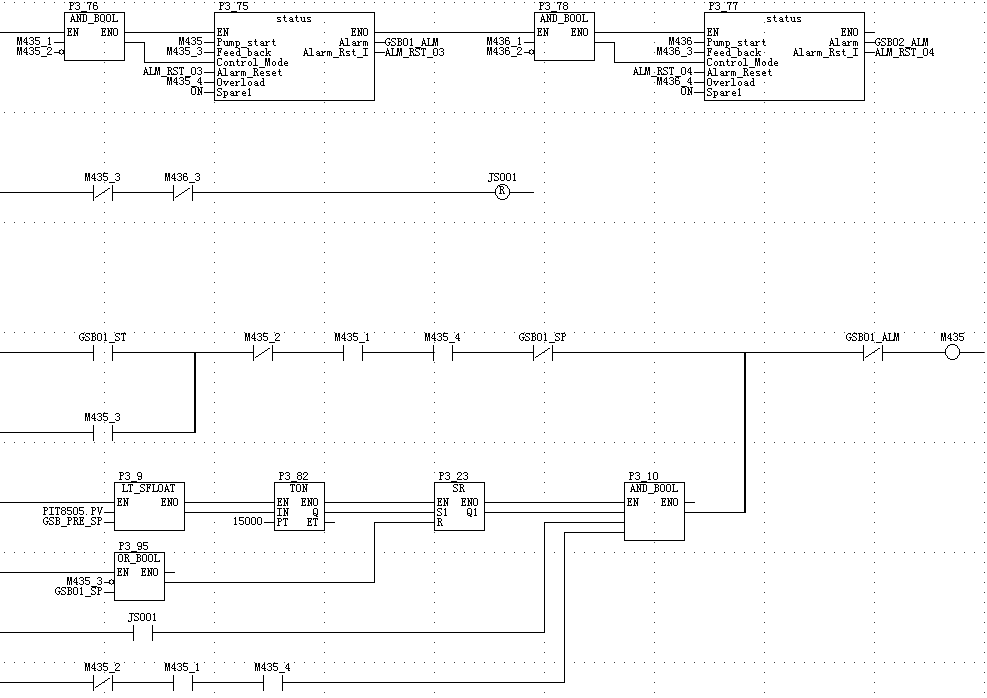

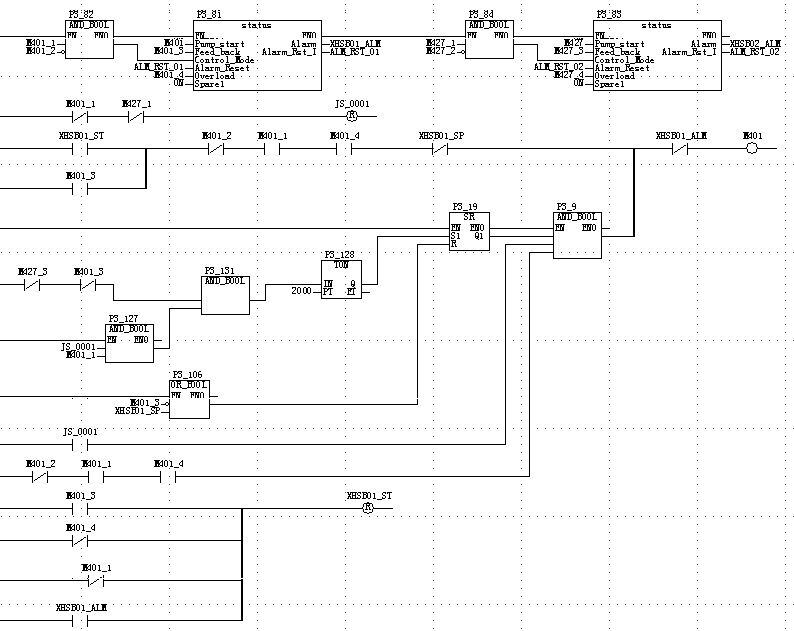

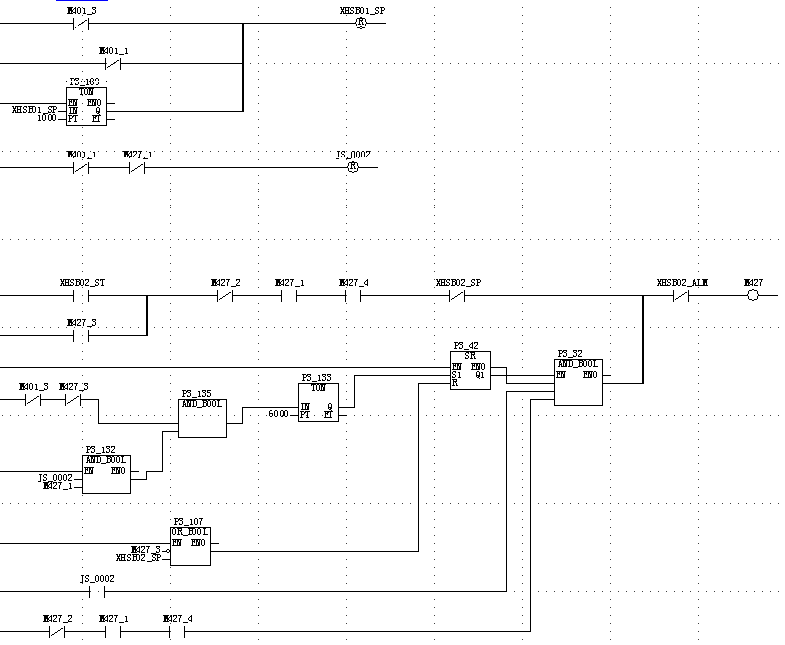

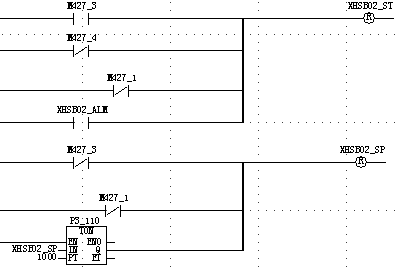

5.3 给水泵、循环水泵联锁控制

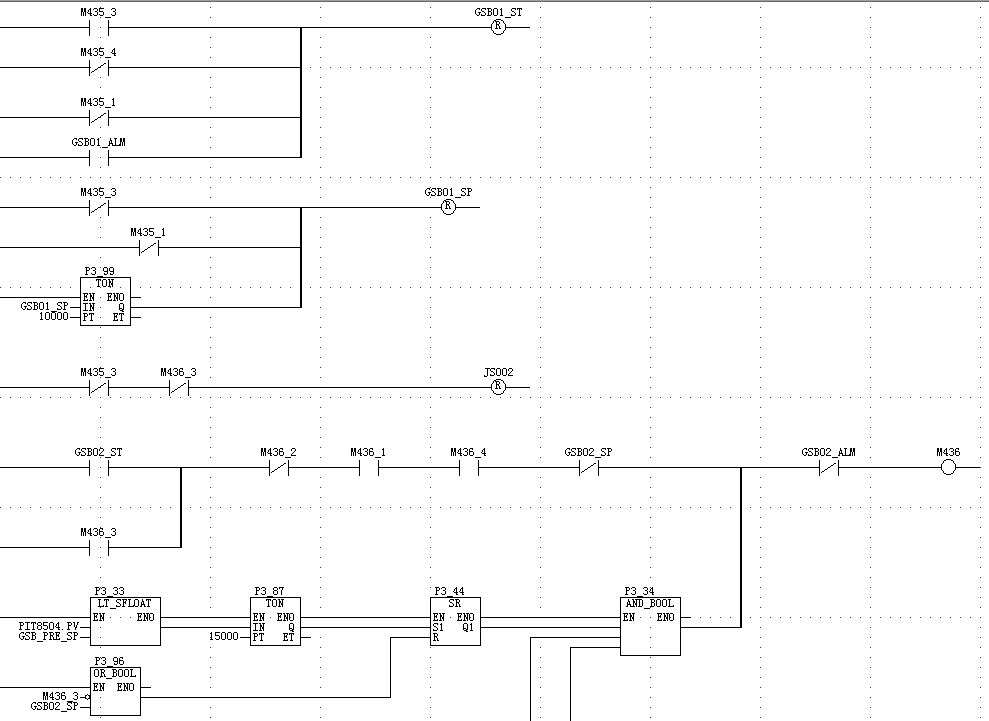

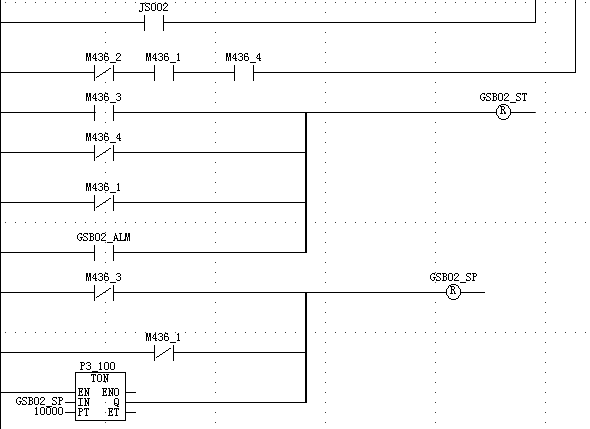

转炉和阳极炉中压余热锅炉控制部分由除氧器和转炉阳极炉两个DCS控制站构成。其中,除氧器站的主要有给水泵联锁启停控制;转炉和阳极炉控制站主要有循环水泵联锁启停控制。

给水泵的联锁控制,联锁开关的投用前提是至少有一台泵已经启动,当两台泵都停止时,联锁自动解除;当某台给水泵的联锁投用且联锁条件成立时,操作界面中设置的停止按钮无效,即必须先解除联锁才能停泵。在联锁投用情况下,当1#给水泵压力低于4.7Mpa且持续时间超过15秒时,2#给水泵自动启动;当2#给水泵压力压力低于4.7Mpa且持续时间超过15秒时,1#给水泵自动启动。

循环水泵联锁控制,联锁开关的投用前提是至少有一台泵已经启动,当两台泵都停止时,联锁自动解除;当某台循环水泵的联锁投用且联锁条件成立时,操作界面中设置的停止按钮无效,即必须先解除联锁才能停泵。在联锁投用情况下,当1#循环水泵压力低于4.2Mpa或循环水流量小于160t/h且持续时间超过15秒时,2#循环水泵自动启动;当2#循环水泵压力低于4.2Mpa或循环水流量小于160t/h且持续时间超过15秒时,1#循环水泵自动启动。

图6 中压余热锅炉汽包给水联锁控制

图7 循环水泵联锁控制

5.4 给水泵变频控制

为了使给水泵与锅炉汽包蒸汽出口压力保持一致,采用变频器控制转炉和阳极炉给水泵电机。给水泵和汽包蒸汽出口压力的差值为控制量,采用单回路PID调节方式。单回路PID的输出作为变频器频率控制的设定值输出给给水泵的变频器,用以调节给水泵的转速,从而调节给水泵出口压力,使汽包的给水压力保持在较稳定的状态。

5.5 除氧器压力和液位控制

除氧器压力的调节为PID单回路调节,以除氧器内的蒸汽压力为被调量,该回路的实测值来自压力变送器PIT8503,回路的输出控制调节阀PV8503。

除氧器液位的调节为单回路PID调节,该回路的实测值来自液位变送器LT8501,回路的输出控制调节阀LV8501。

6. 结束语

Webfield JX-300XP系统硬件和软件具有配置灵活、使用方便、兼容性开放性好、可靠性高等特点,汽化中压余热锅炉DCS控制系统软件升级后,系统运行可靠,有效地保证了系统的安全运行,对保护工艺装置以及安全效果起到了很好的作用,为云南铜业带来了很好的经济和社会效益。

参考文献

[1] 金以慧.过程控制[M].北京:清华大学出版社,1993.

[2] 何衍庆,集散控制系统原理及应用[M].北京:化学工业出版社,2004.

[3] 浙江中控.Webfield JX-300XP系统硬件使用手册[M].杭州:SUPCON,2005:1-7.

[4] 浙江中控.AdvanTrol-Pro 2.65软件使用手册[M].杭州:SUPCON,2006:2-15.

[5] 浙江中控技术有限公司.浙江中控ECS-100 控制系统使用手册(控制组态),2000.

[6] 浙江中控技术有限公司.浙江中控ECS-100 控制系统使用手册(实时监控),2000.

[7] 浙江中控技术有限公司.浙江中控ECS-100 控制系统使用手册(硬件配置),2000.